Изобретение относится к полированию ювелирных изделий из благородных металлов и их сплавов с цветными металлами. Полировальная паста включает абразивный материал, в качестве которого используют абразивный микропорошок на основе гидроксида алюминия и оксида железа, парафин, стеарин, олеиновую кислоту и асидол. Соотношение компонентов следующее, мас.%: абразивный материал — 65, парафин — 15, стеарин — 10, олеиновая кислота — 5, асидол — остальное. Результатом является улучшение оптической привлекательности ювелирных изделий из благородных металлов и их сплавов с цветными металлами с одновременным повышением полирующей способности пасты до Ra 0,02 мкм и улучшение экологической обстановки на объекте. 2 табл., 1 пр.

Изобретение относится к полированию ювелирных изделий из благородных металлов и их сплавов с цветными металлами.

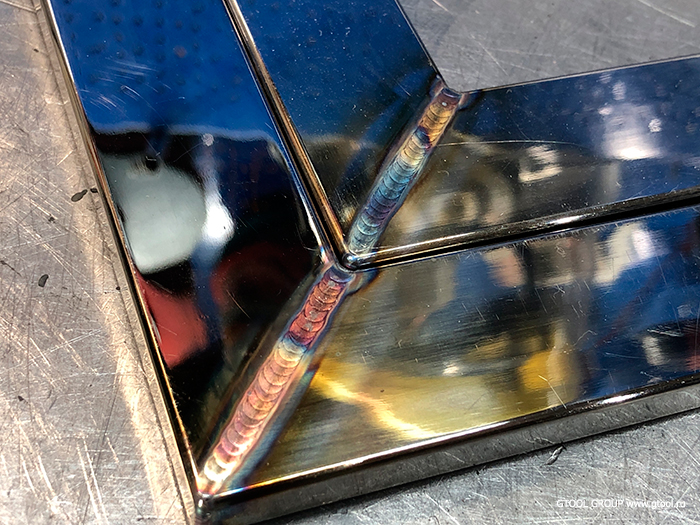

Полировка, шлифовка ювелирных изделий

Известна полировальная паста (см. патент RU №2034888, кл. C09G 1/02, опубл. 1995 г.), содержащая в мас.%: электрокорунд белый — 22-26, окись хрома — 18-22, стеарин — 46-50 и ОП-7 или ОП-10 остальное.

Однако эта полировальная паста обладает невысокой полирующей способностью (шероховатость обработанной поверхности составляет Ra — 0,15-0,25 мкм), при этом в ее составе содержится токсичная окись хрома, что ухудшает экологическую обстановку на объекте и условия труда.

Техническим результатом от использования предлагаемого изобретения является улучшение оптической привлекательности ювелирных изделий из благородных металлов и их сплавов с цветными металлами с одновременным повышением полирующей способности пасты до Ra 0,02 мкм и улучшением экологической обстановки на объекте за счет полного исключения окиси хрома из полировальной пасты.

Технический результат от использования предлагаемого изобретения достигается за счет того, что полировальная паста включает абразивный материал, парафин, стеарин, олеиновую кислоту и дополнительно содержит асидол, а в качестве абразивного материала используют абразивный микропорошок на основе гидроксида алюминия и оксида железа, при следующем соотношении компонентов, мас.%:

| абразивный микропорошок | |

| на основе гидроксида алюминия и оксида железа | 65 |

| парафин | 15 |

| стеарин | 10 |

| олеиновую кислоту | 5 |

| асидол | остальное |

Необходимо отметить, что асидол (чистящее средство, улучшающее блеск) вводится в состав вместе с жировыми компонентами и олеиновой кислотой с добавлением экологически чистого абразивного микропорошка на основе гидрооксида алюминия и оксида железа и разливается по формам в горячем виде при температуре 60°C, что повышает блеск и полирующую способность полировальной пасты с обеспечением шероховатости обработанной поверхности Ra 0,02 мкм. При этом вышеуказанный абразивный микропорошок на основе оксида алюминия и оксида железа берут готовым, изготовленным по технологии, защищенной патентом RU №2109026, кл. C09G 1/02, опубл. в1998 г., и использованным применительно для обработки ювелирных изделий из благородных металлов и их сплавов с цветными металлами.

Все массовые соотношения компонентов полировальной пасты определены экспериментальным путем и выбраны оптимальными для повышения полирующей способности пасты (с обеспечением Ra 0,02 мкм). Если взять массовые соотношения компонентов больше или меньше запредельных, то это отрицательно сказывается на полирующей способности пасты.

Техническая сущность изобретения поясняется примерами конкретного выполнения.

Пример 1 (оптимальный вариант)

Берут расчетное количество в мас.% всех компонентов пасты. В предварительно нагретый до 80°C реактор загружают смесь парафина (15) и стеарина (10), доводят до полного разжижения. Затем эту смесь подают в смеситель, снабженный механической мешалкой, и добавляют олеиновую кислоту (5) и асидол (5). При постоянном перемешивании постепенно вводят абразивный микропорошок (65), доводят смесь до полной гомогенизации, охлаждают до температуры 60°C и разливают по формам. Экспериментально проводилась обработка ювелирных изделий (для часов из золота и для его сплава с цветным металлом с аналогичным эффектом — с минизацией шероховатости обработанной поверхности до Ra 0,02 мкм).

Примеры 2-5, аналогично примеру 1, осуществлялись на запредельные значения массовых соотношений компонентов полировальной пасты.

Ниже представлены составы полировальных паст в таблице 1, а в таблице 2 представлены примеры 1-5 с обеспечением обработанной поверхности Ra. Таким образом, при использовании предлагаемого технического решения достигается улучшение оптической привлекательности ювелирных изделий из благородных металлов и их сплавов с цветными металлами с одновременным повышением полирующей способности пасты до Ra 0,02 мкм и улучшением экологической обстановки на объекте.

Паста для полирования ювелирных изделий из благородных металлов и их сплавов с цветными металлами, включающая абразивный материал, парафин, стеарин, олеиновую кислоту, отличающаяся тем, что дополнительно содержит асидол, а в качестве абразивного материала используют абразивный микропорошок на основе гидроксида алюминия и оксида железа при следующем соотношении компонентов, мас.%:

| абразивный микропорошок | |

| на основе гидроксида алюминия и оксида железа | 65 |

| парафин | 15 |

| стеарин | 10 |

| олеиновая кислота | 5 |

| асидол | остальное. |

Источник: findpatent.ru

Технология полировки металла: как отполировать изделие до зеркального блеска

При изготовлении или ремонте металлоизделий нередко возникает необходимость в создании красивой лицевой поверхности. Для достижения декоративного эстетического эффекта обычно применяют финишную обработку, которая называется полированием.

Технология полировки известна со времен неолита, 8000 лет до н.э. Полировке подвергались изделия из кости, камня и самородных металлов (меди, золота и серебра). Среди известных находок эпохи неолита можно выделить полированные плиты из обсидиана и базальта, которые выполняли функцию зеркала.

Полировка – заключительный этап металлообработки. В ходе полировки снимается тончайший верхний слой, что позволяет убрать шероховатость, потертости и мелкие царапины. Полированная металлическая поверхность обретает красивый зеркальный блеск.

В обзоре можно узнать как полировать изделия из металла, что для этого необходимо.

Какие методы полировки металла существуют

Убрать шероховатость и получить зеркально гладкую поверхность металла можно различными способами. Существуют следующие методы полировки:

Разумеется, у основных методов полировки есть свои подтипы, которые соответствуют определенной специфике металлообработки.

- Механическая полировка – наиболее распространенный метод металлообработки. Для механического воздействия на заготовку используется мелкообразивный инструмент или вещество (паста).

Механическая полировка делится на следующие подвиды:

При ручной механической полировке используется ручной инструмент и приспособления. Но допустимо применение и ручного электроинструмента: УШМ, болгарка или гровер с набором специальных головок для полировки.

Машинная полировка предполагает использование специального станка для полирования. Такое оборудование часто имеет высокую степень автоматизации. Если ручная полировка больше подходит для единичного производства или ремонта, то машинная полировка используется в ходе серийного и массового производства.

Нередко механическая полировка использует гидроабразивную технологию. Как и в случае с машинной обработкой, гидроабразивная полировка обычно осуществляется в рамках крупносерийного или массового производства.

Как полировать при помощи химических растворов.

- Химическая полировка предполагает использование кислотных растворов. В ходе полирования металла кислотой происходит растворение верхнего слоя. Это позволяет выровнять микронеровности и сделать поверхность блестящей.

Дополнительно в процессе химической полировки происходит пассивирование оксидной пленки, что существенно замедляет процесс коррозии.

Для химической полировки металла используется раствор из серной, соляной и азотной кислот. В некоторых случаях добавляются хлорид натрия и соли различных металлов.

Химическую полировку рационально использовать лишь в рамках крупносерийного и массового производства.

- В процессе химической полировки может использоваться гальваническая пара. Данный процесс называют электролитической полировкой. Наличие электрического тока дает возможность значительно ускорить процесс полировки и повысить качество конечного результата.

В качестве электролита может выступать не только кислота, а еще и щелочи и даже солевые растворы.

Данную технологию используют как для полировки, так и травления металла.

Какие еще виды полировки существуют.

- Ионно-плазменная полировка – данная технология позволяет снимать верхний слой металла благодаря направленному воздействию ионов и плазмы.

Ионно-плазменная полировка используется при производстве компонентов для микрочипов.

Полировка металла в домашних условиях

Многие из домашних мастеров сталкиваются с необходимостью очистки металлических изделий. Это может быть какой-то инструмент (молоток, гаечный ключ), дверные ручки, навесные замки и прочее-прочее. Чтобы сделать изделие эстетичным и красивым, металлические поверхности рекомендуется подвергнуть полировке.

Процесс полировки состоит из следующих этапов:

- Чистка ржавчины и прочих поверхностных загрязнений

- Грубая механическая обработка

- Получистовая механическая обработка

- Полирование

Как понятно, перед непосредственной полировкой металлоизделие нужно подготовить. Обычно на подготовительную часть припадает около 70% работы. То есть сама полировка является не самой длительной и трудоемкой задачей.

В домашних условиях принято использовать механический вид полировки. Если не учитывать подготовительные работы, полировка проводится мягким материалом (войлок, вспененный ПВХ), с применением специальной пасты.

Одной из самых известных разновидностей полировальных паст является паста ГОИ.

Существует 4 сорта данной пасты, которые различаются оттенком, от светло-зеленого до черно-зеленого. Каждый из сортов пасты ГОИ обеспечивает определенную степень чистоты полировки.

Как убрать коррозию и старую краску

- Первичная подготовка – на данном этапе проводится устранение окислов, следов старой краски и прочих поверхностных загрязнений. Для этой цели принято использовать специальную чистящую химию.

Существуют универсальные жидкости для поддержания чистоты и порядка на кухне или в ванной. Многие средства являются весьма агрессивными, что позволяет им без особых усилий разъедать ржавчину, старую краску и оксидную пленку.

Если под рукой нет такого средства, то мастера выручит щетка с металлическим ворсом. Но можно прибегнуть и к болгарке со специальной насадкой для первичной обработки металлопроката.

Выравнивание поверхностей

- Грубая механическая обработка – на этом этапе проводится восстановление правильной геометрии на гранях и контактных поверхностях.

Если говорить о молотке, то этот инструмент может нуждаться в выравнивании границы ударного пятака.

Для грубой механической обработки обычно применяется набор напильников по металлу. Напильники можно заменить или дополнить УШМ со специальной насадкой для грудой шлифовки.

Получистовое и чистовое шлифование

- Получистовая механическая обработка – этот этап вплотную подводит к процессу финишной полировки. В ходе шлифования устраняется большая часть неровностей.

Для шлифования используется наждачная бумага. Степень чистоты шлифования определяется классом наждака. Если для грубой шлифовки подходит наждачная бумага Р100-200 то получистовое шлифование требует наждак класса Р400-Р600.

Если говорить за чистовую шлифовку, которая частично переходит в полирование, для этой цели используется наждак Р1000—1200.

Класс наждачной бумаги зависит от размера зерен абразива. Грубый наждак Р100 имеет размер зерен на уровне 125-160 (мкм). Наждачная бумага для более чистого шлифования Р400 имеет размер абразива в пределах 28-40 (мкм).

Наждачная бумага для тонкой работы Р1000 имеет зернистость 14-20 (мкм).

Финишное полирование

- Тонкая финишная полировка – финальный этап обработки металлоизделий.

Для финишного выравнивания поверхностного слоя металлоизделия требуется воздействие абразива с размером зернистости в пределах 1 – 0,01 (мкм). Для столь тонкой обработки нужна полировальная паста, которую следует предварительно нанести на войлочный (шерстяной или ПВХ) полировальный круг.

Для финишной полировки выпускаются специальные круги, которые уже пропитаны мелкоабразивной пастой.

Для полировки следует использовать электроинструмент. Если мастеру часто приходится заниматься полированием, есть смысл обзавестись полировальным станком. Это оборудование очень похоже на заточной станок. Существуют даже специальные полировальные круги, которые пригодны для использования на заточном станке.

Для процесса полировки характерны высокие обороты шпинделя, не менее 800-1000 (об/мин).

В результате финишного полирования металлоизделие обретает заметный издалека зеркальный блеск.

Дополнительная информация

Полированию можно подвергать не только изделия из металла. Без полировки не могут обойтись как стеклянные, так и пластиковые фары автомобилей. Полируют различные лакокрасочные поверхности.

Существует даже специальная серия полиролей для паркетных половых покрытий из натуральной древесины.

Особенно актуальна полировка для ювелирных изделий. Полировка колец, сережек и запонок является настоящим искусством. Для этого дела существует широкая номенклатура полировальных паст и кругов.

Полирование можно смело пускать в ход для поддержания красивого внешнего вида:

При наличии желание и свободного времени можно отполировать содержимое инструментального ящика. Легкую полировку любят: гаечные ключи, торцевые биты и накидные головки. В полировке могут нуждаться ножи и стамески, выколотки, зубила и прочий инструмент.

Источник: plavitmetall.ru

Профессиональная полировка и шлифовка ювелирных изделий

Обручальное кольцо утратило первоначальный блеск, а любимые сережки покрылись налетом? На браслете появились царапины? Исправить эти проблемы и вернуть украшениям первозданную красоту помогут такие процедуры, как профессиональная полировка и шлифовка. Ювелирная мастерская «Золотой Век» поможет повернуть время вспять и сохранить ваши изделия из золота, серебра и драгоценных камней для детей и внуков.

Ювелирная мастерская «Золотой Век» предлагает вам провести профессиональную чистку изделий из драгоценных металлов и камней.

Эта процедура поможет вернуть вашим украшениям первозданный вид и блеск.

Шлифовка

Это первый этап, который предстоит пройти украшению, потерявшему первоначальный блеск или обретшему со временем царапины. Именно шлифовка — механическая или автоматизированная — позволяет удалить повреждения и неровности, а также выровнять профиль поверхности ювелирного изделия. Результат процедуры — повышение гладкости украшения, исчезновение царапин и других повреждений

Полировка

Следом за шлифовкой идет полировка — ювелирная процедура, помогающая придать украшению зеркальный блеск. В руках мастеров «Золотого века» матовая поверхность колец, серег, колье или браслетов обретет манящий глянец. Достичь такого эффекта другим способом невозможно

Источник: zolotoy-vek.com