Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере. Широко распространено вакуумное литье.

Титан имеет две модификации: низкотемпературную (до 882 С) – β титан с ГПУ решеткой, высокотемпературную -β-титан с ОЦК решеткой.

Легирующие элементы влияют на эксплуатационные свойства титана следующим образом:

Fe, Аl,Mn,Cr,Sn,V,Si– повышают его проность, но снижают пластичность и вязкость;

Al,Zr,Mo– увеличивают жаропрочность;

Mo,Zr,Nb,Ta,Pb– увеличивают коррозионную стойкость.

Классификация титановых сплавов. Структура промышленных сплавов титана – это твердые растворы легирующих элементов вαи β модификациях титана. Сплавы титана в зависимости от их стабильной структуры (после отжига) при комнатной температуре подразделяют на три основные группы:α– сплавы; (α+β)-сплавы и β-сплавы.

Производство титана. Титан один из самых прочных металлов в мире!

Титановые сплавы классифицируют также по технологии производства (деформируемые, литейные, порошковые), по физико-химическим , в том числе механическим, свойствам ( высокопрочные, обычной прочности, высокопластичные, жаропрочные, коррозионностойкие).

Деформируемые титановые сплавы. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала.

α – титановые сплавы термической обработкой не упрочняются. Широкое применение нашел сплав ВТ5-1, обладающий хорошей свариваемостью, жаропрочностью, кислотостойкостью, пластичностью при криогенных температурах. Обрабатывается давлением в горячем состоянии, термически стабилен до 450 С. Добавки олова в сплав улучшают его технологичесмкие и механические свойства.

Из сплава ВТ5-1 изготавливают листы, поковки, трубы, проволоку, профили.

(α+β)- титановые сплавыупрочняются термической обработкой, состоящей из закалки и старения. Они хуже свариваются.

Типичным представителем этой группы является сплав ВТ6, характеризующийся оптимальным сочетанием технологических и механических свойств. Уменьшение содержания алюминия и ванадия в сплаве (модификация ВТ6С) позволяет его использовать в сварных конструкциях.

Сплав ВТ14 системы Ti-Al-Mo-Vобладает высокой технологичностью в закаленном состоянии и высокой прочностью – в состаренном; он удовлетворительно сваривается всеми видами сварки. Этот сплав способен длительно работать при 400 С, кратковременно до 500 С.

Сплав ВТ8 относится к жаропрочным сплава. Он предназначен для длительной работы при 450…500 С под нагрузкой. Сплав хорошо деформируется в горячем состоянии но плохо сваривается. Из него изготавливают поковки, штамповки, прутки.

Сплавы характеризуются высокой пластичностью в закаленном состоянии и высокой прочностью – в состаренном. Они удовлетворительно свариваются аргонодуговой сваркой.

Гнев Титана…и его сплавы

Широкое распространение получил сплав ВТ15 обладающий высой пластичностью и невысокой прочностью в закаленном состоянии. Однако после старения при 450 С его прочность достигает 1500 МПа. Сплав ВТ15 предназначен для работы при температурах до 350 С. Из него изготавливают прутки, поковки, полосы, листы.

Литейные титановые сплавы. По сравнению с деформируемыми имеют меньшую прочность, пластичность и выносливость. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами.

Высокими технологическими свойствами обладает сплав ВТ5Л: он пластичен, не склонен к образованию трещин при литье, хорошо сваривается. Работает до 400 C. Недостатком – невысокая прочность (800 МПа).

Двухфазный литейный сплав ВТ14Л подвергают отжигу при 850 вместо упрочняющей термической обработки, резко снижающей пластичность отливок. ВТ14Л по литейным свойствам уступает ВТ5Л, но превосходит его по прочности (950 МПа).

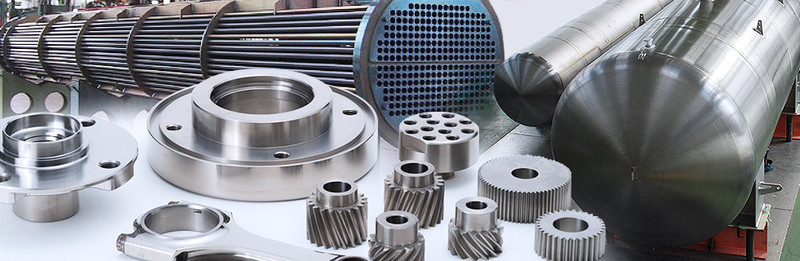

Применение сплавов титана. Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных химических сред.

Источник: studfile.net

Титановые сплавы

Несмотря на большую распространенность, признание титана как конструкционного материала состоялось относительно недавно — лишь в 20 веке. Его сплавы выгодно отличаются от других соединений. Благодаря длинному списку преимуществ они находят широкое применение в различных областях. Современные технологические возможности позволяют производить самый разнообразный прокат — трубы, листы, шестигранники, фольгу, ленты, плиты. Рассмотрим в статье подробнее все основные особенности материала.

Общая характеристика

Особенности маркировки

В соответствии с ГОСТ 19807-91 обозначаются буквами ВТ, ОТ, ПТ (В, О, П — идентификатор организации-разработчика или производителя, Т — титан) и цифрами, указывающими порядковый номер сплава в зависимости от химического состава.

В — ВИАМ титан — Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ, г. Москва);

О — Опытный титан — совместная разработка ВИАМ и Верхнесалдинского металлургического производственного объединения (ВСМПО, г. Верхняя Салда, Свердловская область);

П — Прометей титан — Центральный научно-исследовательский институт конструкционных материалов «Прометей» (г. Санкт-Петербург).

Кроме общего разделения, сплавам Ti присваиваются другие специальные обозначения. Они соответствуют составу и параметрам:

- технические марки ВТ1-1, ВТ1-0, ВТ1-00 содержат титан от 99,3 до 99,9%;

- титановые губки ТГ-90, ТГ-110, ТГ-150, ТГ-120, ТГ-Тв, ТГ-130, ТГ-100;

- литейные — ВТ20Л, ВТ21Л, ВТ14Л, ВТ9Л, ВТ6Л, ВТ1Л, ВТ3-1Л, ВТ5Л.

В некоторых случаях после порядкового номера сплава ставится дополнительная буква:

И — специального назначения,

В — с преобладанием ванадия в качестве легирующего элемента.

Виды титановых сплавов

Классификация ведется по достаточно большому количеству признаков.

Сферы применения

Идеальный материал для многих отраслей, в которых требуется низкий вес, высокая прочность и длительный срок службы. Широко используются:

- в авиации, ракетостроении и космической технике. В авиастроении из титана изготавливают изделия сложной пространственной конфигурации, места для высоконагруженных узлов и агрегатов, а также части двигателя. В космической индустрии особо распространен титановый сплав с никелем;

- судостроении. Незаменим для обшивки, производства деталей насосов и трубопроводов. Малая плотность позволяет значительно снизить массу корабля, при этом улучшаются маневренность и дальность хода. Благодаря высокой коррозионной устойчивости обшивка не требует покраски, а корпус десятилетиями не ржавеет и не разрушается в соленой воде;

- машиностроении — в химическом, тяжелом, энергетическом и транспортном, для легкой, пищевой промышленности и бытовых приборов. Выпускаемое оборудование условно делят на специализированное серийное и нестандартное (для нужд конкретного машиностроительного завода);

- черной металлургии — оборудование для коксохимических, металлургических, сталеплавильных и ферросплавных производств;

- цветной м еталлургии — занимает второе место среди гражданских отраслей промышленности. Наибольшее распространение получило на предприятиях кобальтово-никелевой и титано-магниевой промышленности, а также в производстве меди, цинка, свинца, ртути и других металлов;

- целлюлозно-бумажной и пищевой промышленности. Материал обеспечивает надежную защиту от коррозии, а также отвечает высоким санитарно-гигиеническим требованиям пищевых производств;

- медицинской промышленности. Коммерчески чистый титан и Тi6-4Eli используют в производстве хирургического инструмента, внутренних и внешних протезов, костылей и инвалидных колясок.

Особенности термообработки

Проводится для повышения эксплуатационных качеств. В зависимости от химического состава и назначения сплавы подвергают:

- отжигу. Является одним из самых распространенных видов термообработки и при образовании гетерофазных структур обеспечивает достаточную прочность. Различают несколько видов отжига:

- рекристаллизационный — температура 520–850 °С. Ее показатели увеличиваются для легирующих элементов. Также на температуру влияет вид полуфабриката — более высокая для прутков, поковок, штамповки и более низкая для листов;

- с фазовой перекристаллизацией — температура нагрева зависит от сплава и составляет 750–950 °С. Таким образом, снижают твердость, повышают пластичность, добиваются измельчения зерна и устранения структурной неоднородности;

Интерметаллические сплавы титана

Сегодня увеличивается потребность в принципиально новых конструкционных материалах. Например, упрочненные жаропрочные сплавы уже не могут в полной мере удовлетворить требованиям авиакосмической техники. Из интерметаллических сплавов титана наиболее широкое применение нашли:

- никелиды Ti₂Ni, TiNi, TiNi₃. Наиболее известен нитинол — сплав титана и никеля, который обладает высокой стойкостью к коррозии и эрозии, свойством памяти формы;

- силициды Ti₃Si, Ti₅Si₃, Ti₅Si₄, TiSi и TiSi₂. Хотя кремний считается вредной примесью, но он способен повышать жаропрочность и жаростойкость благодаря ограниченной растворимости;

- бориды TiB₂. При сильном нагревании титан взаимодействует с элементарным бором и образует очень твердые сплавы, которые востребованы для защиты автомобильных деталей и механизмов аппаратов от абразивного износа, в металлургии в составе напыляемых порошков, в атомной промышленности для производства нейронопоглощающих экранов и боропластов, а также как компонент испарителей алюминия;

- алюминиды Ti₂Al, TiAl и TiAl₃. Среди преимуществ можно выделить высокую температуру плавления, упругость, низкую плотность, возрастание предела текучести с повышением температуры, устойчивость к окислению и возгоранию, жаропрочность. Используют для изготовления аэрокосмических деталей нового поколения, в транспортном машиностроении, в газо- и нефтеперерабатывающих установках химпромышленности, а также в атомном машиностроении.

Конструкционные высокопрочные ТС

Предел прочности σв > 1000 МПа марок ВТ6, ВТ14, ВТ3-1, ВТ22, ВТ23М. Отличаются удовлетворительной свариваемостью всеми видами сварки. Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах.

Кроме того, сферы применения всегда будут требовать повышения их эксплуатационных свойств за счет новых термических и термомеханических обработок. Среди наиболее перспективных можно назвать ВТ23М. Он сочетает в себе высокую прочность, трещиностойкость как основного материала, так и сварных соединений. Во многом превосходит зарубежные аналоги по свойствам и стоимости за счет уменьшенного содержания молибдена и ванадия, исключения олова и циркония. Из него изготавливают все виды прокатных, кованых, прессованных полуфабрикатов, а также монолитные, сварные и паяные конструкции.

Жаропрочные Ti-сплавы

В 60-х гг. 20 века отечественные специалисты разработали, среди прочих, новые титановые сплавы ВТ3-1, ВТ8, ВТ8-1, ВТ8М-1, ВТ9, ВТ25У, ВТ18У. В настоящее время они уступают лучшим зарубежным сплавам IMI834 и Ti1100 только по сопротивлению ползучести и при температурах выше 500 °С. Отечественный ВТ-25 обладает прочностными показателями до 1150 МПа и достигает пика своих свойств при температуре 550 °С.

При этом одним из самых лучших наших сплавов, используемых в промышленности, можно назвать ВТ-18. Он обладает самыми прочностными свойствами при температуре 600 °С.

Следует отметить, что перспектив повышения жаропрочности Ti-сплавов остается крайне мало. Это связано с тем, что при температуре 620 °С механизм окисления альфа-фазы титана кардинально меняется. Свойства ухудшаются за счет проникновения кислорода через оксидную пленку в толщу металла. А область применения защитных покрытий еще только предстоит изучить. Сейчас основной поиск жаропрочных соединений все более смещается в сторону титановых интерметаллидов.

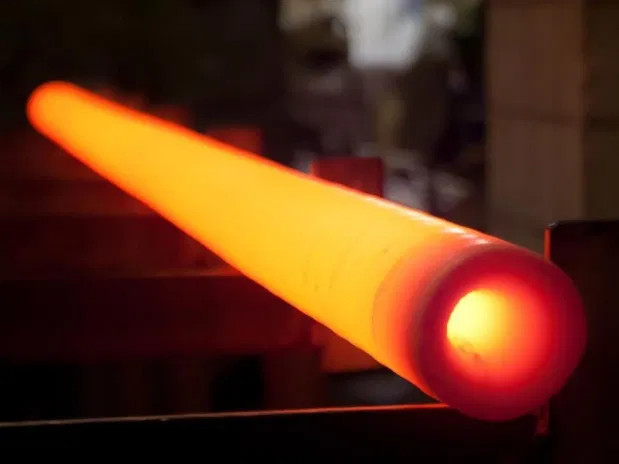

Особенности производства

Производство титана является сложным, длительным и дорогостоящим процессом. Элемент образует химические соединения и твердые растворы со многими металлами, поэтому при создании требует особых условий.

Среди наиболее распространенного сырья для получения титана выделяют титано-магнетитовые руды, из которых получают ильменитовый концентрат. Процесс занимает несколько этапов:

- получение титанового шлака восстановительной плавкой. В электродуговую печь загружают концентрат и восстановитель. Производят нагрев до 1650 градусов Цельсия. Из восстановленного и науглероживающегося железа образуется чугун, а оксид титана переходит в шлак, который содержит 82—90% TiO2;

- получение тетрахлорида титана хлорированием. Проводят в шахтных хлораторах непрерывного действия или в солевых хлораторах. Газообразный хлор воздействует на TiO2 при температурах 700–900 °С;

- производство титана (губки, порошка) восстановлением из тетрахлорида. Для этого используют магний или натрий.

Полезные советы от команды «МАЗПРОМа»

Хотели бы обратить ваше внимание на несколько моментов при выборе титанового проката.

- В связи со сложными и энергозатратными технологическими процессами время производственного цикла титанового листа составляет около 90 дней. Поэтому если вы сталкиваетесь с тем, что компания предлагает вам приобрести любые марки и размеры, а в наличии указаны тысячи тонн, то не спешите этому верить. Конечно, при имеющихся на производстве заготовках срок может быть сокращен примерно до одного месяца.

- Обязательно проверьте перед покупкой возраст материала. Хотя титан и сохраняет все свойства на протяжении долгого времени, рекомендуется, чтобы он был не старше 10 лет. Дело в том, что до сих пор в продаже встречается металл, который был изготовлен еще в 1980-х гг. Хорошо еще, если он был на хранении у одного из оборонных предприятий, которое потом реализовало его на рынке как неликвид. Гораздо опаснее купить прокат, который мог уже использоваться ранее. Например трубы, листы срезают с теплообменников, которые уже вышли из употребления. Опасность кроется не только в различных дефектах, но и возможном высоком уровне радиации.

- Чтобы точно быть уверенным в качестве продукции, запрашивайте образец для предварительной проверки.

При обращении к нам вы получаете титановый прокат, полностью соответствующий действующим ГОСТам и ТУ. Для консультации обратитесь по указанному на сайте телефону.

Источник: www.mazprom.ru

Титановый сплав

В велосипедной промышленности используются следующие сплавы:

- Grade 5 (6 % Al, 4 % V) — считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. [1] Обычно используется для высоконагруженных деталей (дропауты и т. п.). Стоимость целой рамы из такого сплава — не менее нескольких тысяч долларов. Говорят, что малая распространенность этого сплава связана с тем, что жесткость рамы оказывается чрезмерной, да и технология получается заметно сложнее [2] .

- Grade 9 (3 % Al, 2,5 % V) — компромисс между легкостью обработки, ценой и прочностью сплава Grade 5. Имеет прочность на разрыв от 600 МПа. Широко используется для изготовления импортных рам.

- ОТ-4 (3,5…5 % Al, 0,8…2 % Mn) — применяется для производства рам Рапид. Прочность на разрыв до 900 МПа.

- ПТ-7М (1.8…2.5 % Al, 2…3 % Zr) — относится к малолегированным, малопрочным и высокопластичным сплавам. Легко поддается обработке, используется для малонагруженных деталей. Прочность на разрыв около 600 МПа.

Сварка титана [ ]

Основные трудности при сварке титана обусловлены его высокой химической активностью по отношению к газам (кислороду, азоту, водороду) при нагреве и расплавлении.

При комнатной температуре титан взаимодействует с кислородом с образованием поверхностного слоя с большой твердостью – альфинированного слоя, – который предохраняет титан от дальнейшего окисления. При нагреве до температуры 350°С и выше титан активно поглощает кислород, образуя различные окислы с высокими твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистой до темно-фиолетовой, переходящей в белую. Эти цвета в околошовной зоне характеризуют качество защиты металла при сварке.

При температуре выше 500°С титан активно взаимодействует с азотом с образованием нитридов, повышающих твердость и прочность металла, но снижающих его пластичность. Перед сваркой следует полностью удалять поверхностный слой титана, насыщенный повышенным количеством кислорода (альфинированный слой) и азота, поскольку при попадании частиц данного слоя в сварной шов металл становится хрупким, появляются холодные трещины.

Тщательная защита от насыщения металла газами требуется не только для расплавленного металла, но также для участков твердого металла с температурой 400°С и выше. Как правило, это обеспечивается за счет использования флюсов, металлических и флюсовых подкладок, специальных защитных газовых подушек. О надежной защите свидетельствует блестящая поверхность металла после сварки, о плохой защите – желто-голубая окраска, серые налеты.

Сварка титана и его сплавов выполняется присадочным металлом, близким по составу к основному металлу, например, проволокой ВТ1-00. Обычно перед сваркой проволока подвергается вакуумному (диффузионному) отжигу для удаления водорода. Кромки подготавливают механическим путем, плазменной или газокислородной резкой с последующим удалением насыщенного газами металла кромок механической обработкой. Поверхности кромок и прилегающего основного металла, а также сварочной проволоки тщательно очищают травлением или механическим путем.

Особенности [ ]

Титановые компоненты обычно ставятся на велосипеды профессионального уровня. Конструкции из титана отличаются высокой удельной прочностью, малой подверженностью усталости, пластичностью, коррозионной стойкостью. Кроме того, они не нуждаются в покраске, так как не окисляются и имеют хороший внешний вид. Титановые компоненты имеют вес на уровне высококачественных алюминиевых, при этом их прочность приближается к стали.

Цена титановых компонентов очень высока. Это обусловлено, в первую очередь, высокой энергоемкостью переработки и очистки, а также обусловленной свойствами материала сложностью процессов формования деталей, отжига в вакуумных печах, механической обработки и сварки. Кроме того, мелкосерийность производства титановых компонентов и их ориентированность на самых обеспеченных велосипедистов приводят к дальнейшему повышению цены.

Применение [ ]

Титановые рамы [ ]

По весовым показателям примерно соответствует лучшим алюминиевым. Хорошо сделанная титановая рама эффективно гасит вибрацию и обладает достаточно высокими ходовыми характеристиками. По многим свойствам она аналогична лучшим хромомолибденовым рамам. Кроме того, такая рама не боится никаких погодных условий, ударов и царапин.

Титан не подвержен ржавчине [3] , и рама из него, как и из хромомолибденовой стали, может служить многие годы без потери свойств. Однако известен как минимум один случай усталостной поломки титановой рамы [1].

Основные недостатки титановых рам те же, что и у хромомолибденовых рам: потери энергии при педалировании «танцовщицей» и работе в гору. По этим причинам титановые рамы практически не используются в Производители [ ]

- Элитные титановые рамы делают такие фирмы, как Merlin, Litespeed, Seven, Cube [4] Цены на такие рамы значительно превышают $2000. В зависимости от производителя, могут предлагаться как готовые варианты, так и осуществляться изготовление рамы под конкретного заказчика.

- Отечественные рамы изготавливаются такими компаниями, как [5] примерно на уровне российских, но не поддерживают изготовление рамы под конкретного заказчика.

Компоненты [ ]

Ограниченное использование титана в компонентах обусловлено его свойствами — для гонок Сравнительные характеристики [ ]

| Предел прочности, МПа | 400-800 | 600-1100 | 250-500 | 600-1100 | 1600 |

| Плотность, г/см 3 | 7,8 | 7,85 | 2,6-2,8 | 4,5 | 1,75 |

| Подверженность износу ( усталость и др.) | Высокая | Низкая | Высокая | Низкая | Низкая |

| Ремонтопригодность в походных условиях | Высокая | Высокая | Низкая | Отсутствует | Отсутствует |

| Ориентировочная жесткость | Ниже среднего | Средняя | Высокая | Средняя | Практически любая, в зависимости от задач |

| Вес | Очень высокий | От среднего до высокого | От низкого до среднего | Средний | Очень низкий |

| Цена | Очень низкая | От средней до высокой | От очень низкой до высокой | От высокой до очень высокой | От средней до очень высокой |

| Область применения рам | Самые дешевые велосипеды | Туризм, городские велосипеды, экстремальные виды спорта | Все категории велосипедов | Туризм и покатушки, изготавливаются в том числе по индивидуальным заказам | Шоссейные гонки и кросс-кантри |

| Область применения жестких вилок | Вилки самых дешевых велосипедов | Туризм, городские велосипеды, экстремальные виды спорта | Самые дешевые дорожные вилки | Туризм и покатушки (обычно выпускаются по индивидуальным заказам) | Шоссейные и MTB вилки, начиная от среднего уровня |

| Область применения «палок» | В велосипедах уровнем до ниже среднего включительно | Экстремальные виды спорта, грузовой туризм | В велосипедах уровнем до выше среднего включительно | Редкие компоненты высокого уровня для «эстетов» | Гоночные компоненты высокого уровня |

| Область применения багажников | Советские велосипеды | Дорогие модели для грузового велотуризма | Дешевые массовые багажники | Дорогие, изготавливается в том числе по индивидуальным заказам | Нет |

Примечания [ ]

- ↑ Для сравнения, алюминиевый сплав 6061 имеет соответствующие показатели 2700 кг/м³ и 310 МПа.

- ↑ The 6/4 Ti alloy is much more harder and will give a much harsher ride compared to 3/2.5. And you indicated in your post that you would like some compliance — 3/2.5 would be a better choice. The 6/4 alloy is very strong and hard and is usually used for dropouts and stuff. But from what I have read, it is not a good candidate for tubing. The reason Seven and some other manufacturers don’t recommend 6/4 for tubing is it can only be machined as flat stock which is then formed into tubing and seem welded. This creates a stress riser along the seem which can adversly affect the life and feel of the tube. 6/4 is however used for dropouts etc.

- ↑ Однако алюминиевый подседельник прикипеть все же может.

- ↑ В прошлом — Marin, Wheeler, Kona и ряд других.

- ↑ Данных о качестве откровенно мало.

Источник: velowiki.fandom.com