Механическая часть тормоза предназначена для передачи усилия, развиваемого на штоке ТЦ (или штурвале ручного тормоза), к тормозным колодкам или накладкам дискового тормоза. Она включает тормозную рычажную передачу, автоматический регулятор и тормозные башмаки с колодками. ТРП состоит из системы рычагов, тяг, валиков, подвесок, кронштейнов, серег и других элементов.

Механическая часть тормоза должна удовлетворять следующим основным требованиям:

передавать усилие на тормозные колодки равномерно и с минимальными потерями;

сохранять такую силу нажатия на тормозные колодки, которая практически не зависит от выхода штока ТЦ и наклона рычагов;

удерживать выход штока ТЦ и зазор между колесами и тормозными колодками в установленных пределах, несмотря на износ последних;

иметь по возможности меньший удельный вес, приходящийся на одну колодку;

обеспечивать отвод тормозных колодок от колес на расстояние 5-8 мм при отпуске;

не изменять своих параметров и не требовать частых регулировок в течение длительного времени;

Топ-модель №7. Технологические требования к ювелирным 3D-моделям на примере серьги с обсыпкой

позволять легко переходить с одного типа тормозных колодок на другой.

Для предотвращения падений массивных частей рычажной передачи на путь предусматриваются предохранительные и поддерживающие скобы и угольники. Нормальный выход штока ТЦ по мере износа колодок обеспечивают автоматические регуляторы рычажных передач.

Так как по условиям продольно-динамических усилий и неистощимости тормоз пассажирских вагонов по сравнению с грузовыми действует в несколько раз быстрее (скорость изменения давления в ТЦ и длительность непрерывного торможения), то для первых, с учетом вероятности получения недопустимого по величине ползуна при заклинивании колес, применяют почти вдвое большее нажатие колодок, чем для вторых. В связи с этим на пассажирских вагонах используют более сложные рычажные передачи с двухсторонним нажатием тормозных колодок на колесо, а на грузовых — с односторонним. К достоинствам последних можно отнести простоту и, значит, снижение силовых потерь, менее напряженные тепловые режимы. В то же время при одностороннем нажатии повышается износ тормозных колодок, снижается их коэффициент трения из-за повышенных тормозных сил, возникает несимметричное усилие на буксовый узел.

При двухстороннем нажатии, наоборот, уменьшается износ тормозных колодок, повышается их коэффициент трения, обеспечивается более равномерное воздействие на буксовый подшипник. К недостаткам этого способа размещения колодок относятся интенсивные тепловые режимы, повышенный коэффициент силовых потерь и сложность рычажной передачи. Поскольку рычажные передачи грузовых четырех- и восьмиосных вагонов имеют много общего, целесообразно дать описание более сложной из них — последней.

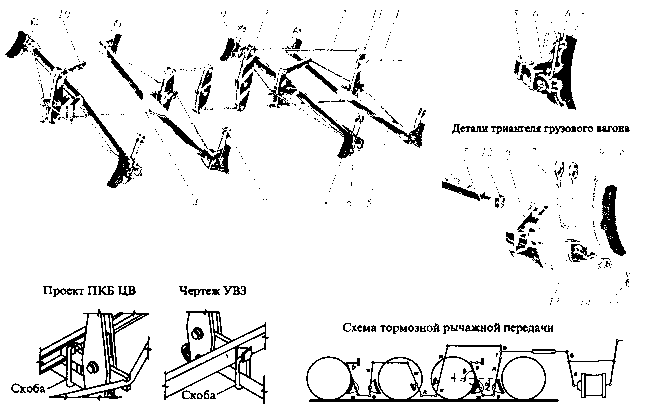

Рычажная передача восьмиосных грузовых вагонов (рис. 3.1) состоит из главных 1 и промежуточных 2 тяг, вертикальных рычагов 3, распорок 4, триангелей 5, башмаков 6 на подвесках 7, с тормозными колодками 8, закрепленными чеками 9, и серег 10. К деталям триангеля относятся закладка 12, наконечник 13, гайка 14 и шплинт 75.

Серьги Сваровски. Продажа

Особенностью механической части тормоза таких вагонов является применение параллельной передачи усилия на тележки через балансир 11. Для равномерного износа тормозных колодок используются устройства, выполненные по проекту ПКБ ЦВ или чертежу УВЗ.

К основным неисправностям рычажной передачи грузовых вагонов относятся изгибы, изломы и трещины триангелей, рычагов, тяг, подвесок, серег и других элементов, перекос деталей передачи, трещины и потертости резиновых втулок, использование нетиповых чек, шайб и шплинтов, появление «заваров» на тормозных башмаках, неправильная установка валиков или тормозных Рис. 3.1. Рычажная тормозная передача восьмиосных грузовых вагонов колодок, а также их сползание с поверхности катания колес и ряд других неисправностей. Указанные неисправности должны выявляться при осмотре и устраняться путем замены исправными, типовыми деталями и узлами, а также правильной установкой и регулировкой имеющихся.

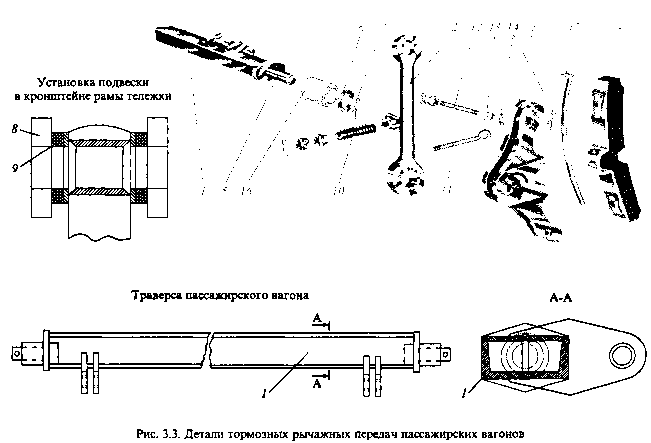

Особенностью рычажных передач пассажирских вагонов (рис. 3.2, 3.3) является то, что в отличие от грузовых, они обеспечивают двухстороннее нажатие тормозных колодок; вместо одного имеют два ряда вертикальных рычагов 7, расположенных с внутренней стороны колесных пар, и оборудованы ручным приводом тормоза 2.

Так как на пассажирских вагонах рычажная передача размещена на подрессорной части и тормозные колодки 3 могут перемещаться от воздействия вертикальных колебаний относительно поверхности колес, то они установлены в поворотных башмаках 4, насаженных на цилиндрические цапфы траверс 5. Подвески 6 верхним концом устанавливаются в кронштейн 7 рамы тележки 8 на валиках 9, закрепленных шайбами и шплинтами. Тормозные колодки удерживаются на необходимом расстоянии от поверхности катания колес при отпущенном тормозе фиксирующими устройствами.

Усилие от тормозного цилиндра 10 передается через автоматический регулятор 77, муфту 23 и балансир 13, промежуточные тяги 14, серьги 15, траверсы 5 на тормозные башмаки 4 и колодки 3. Вертикальные рычаги 7 и затяжки 16 поддерживаются серьгами 75, шарнирно установленными на раме тележки.

Привод ручного тормоза состоит из штурвала 77, конических шестерен 18, рычагов 79,20 и тяг 27, передающих усилие, развиваемое вручную, на горизонтальный рычаг 22. За счет овальной прорези в головке тяги, связанной с этим рычагом, он может свободно перемещаться при действии автоматического тормоза.

К основным неисправностям рычажных передач пассажирских вагонов относятся: трещины, изгибы и изломы траверс башмаков, тяг, подвесок, нарушения креплений шарнирных соединений, поворот башмака на 180°, отсутствие шплинта над головкой чеки крепления тормозной колодки, отрыв пружины оттягивающего устройства башмака ряд и других, требующих своевременного выявления и устранения.

Основными деталями ТРП пассажирских вагонов являются (рис. 3.3): траверсы 1 (балки), подвески 2, поворотные башмаки 3, тормозные колодки 4, а также рычаги, тяги, балансиры и серьги. Последние имеют простую конструкцию и показаны на рис. 3.2 в рычажной передаче пассажирского вагона.

Траверса 1 выполнена в виде пустотелой сварной балки, на обоих концах которой имеются цилиндрические цапфы 5 для установки поворотных башмаков 3 из стального литья, закрепляемых шайбами 6 и шплинтами 7. Подвески 2 верхним концом устанавливаются в планки 8 кронштейнов рамы тележки с помощью валиков, закрепленных шайбами и шплинтами. Между планками 8 и подвеской устанавливаются резиновые шайбы 9, предназначенные для амортизации и предохраняющие от излома узел крепления при боковых отклонениях траверсы с тормозными колодками.

Для удержания башмака 3 с тормозной колодкой 4 на определенном расстоянии от поверхности колеса предусмотрены фиксирующие устройства из пружины 10, поводка 1/, пальца 12, гаек 13 и шплинтов 14. Тормозная колодка 4 крепится в башмаке 3, посаженном на втулке 16, закрепленном с помощью чеки 15, зафиксированной шплинтом 14, и может перемещаться по отношению к колесу при вертикальных колебаниях подрессоренной рамы тележки.

На пассажирских вагонах могут применяться как чугунные, так и композиционные тормозные колодки, взаимозаменяемые при установке в башмаке. Вагон и, как правило, весь состав должны оборудоваться одним типом тормозных колодок.

Эффективность композиционных колодок выше, чем чугунных, и поэтому передаточное число рычажной передачи вагона при их установке должно быть уменьшено более, чем в 2 раза путем перестановки затяжки в другие отверстия горизонтальных рычагов ТЦ. Износостойкость композиционных колодок также выше, чем чугунных, в 3-5 раз, особенно это заметно на крутых затяжных спусках, однако композиционные колодки плохо отводят тепло, что в некоторых случаях при неправильном управлении тормозами может привести к повреждению поверхности колес.

ТРП локомотивов весьма разнообразны, что обусловлено, в основном, проблемами размещения на колесных парах одновременно тяговой и тормозной аппаратуры. Поскольку на локомотивах из-за наличия двигателей зачастую не удается отцентрировать тормозные колодки по отношению к колесной паре так, как на грузовых (с помощью триангелей) или пассажирских вагонах (посредством тормозных балок), то на них применяют фигурные (гребневые) тормозные колодки с несимметричной рычажной передачей, действующей с одной стороны тягового средства от отдельных ТЦ. Следует отметить, что на старых локомотивах применялись ТРП одностороннего, а на современных, для получения повышенной тормозной эффективности устанавливаются ТРП двухстороннего действия.

Рычажные тормозные передачи тележек электровозов ВЛ10 (рис. 3.4) ВЛ11, ВЛ80 и ВЛ82 аналогичны. На каждой стороне тележки установлен один ТЦ 1 диаметром 0,254 м, связанный через рычажную передачу с четырьмя тормозными колодками 2, действующими на два колеса.

На кронштейнах 3 рамы тележки шарнирно укреплены подвески 4 с башмаками 5. Главные балансиры 6 соединены с верхними концами подвесок 4 через серьги 7. Тормозные балки 8, соединяющие рычажные передачи каждой стороны тележки, попарно связаны тягами 9, имеющими регулировочные муфты 10. Нижние концы главных балансиров 6 соединены тягой П. Передаточное число рычажной передачи составляет 5,76, а общее нажатие тормозных колодок тележки — 334,06 кН, что позволяет реализовать коэффициент нажатия 0,73.

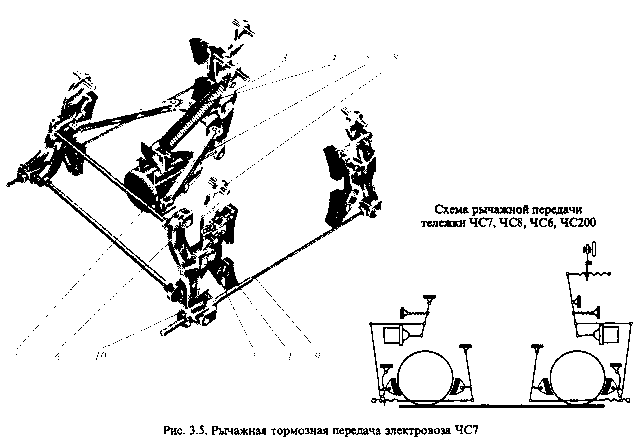

В рычажных передачах электровозов серии ЧС (рис. 3.5) использованы общие принципы построения, независимо от конструкции тележек. Каждая колесная пара этих локомотивов имеет индивидуальную тормозную систему с четырьмя тормозными колодками 1, усилия на которые передаются от тормозного цилиндра 2 диаметром 12″ (кроме ЧС4). Шток ТЦ действует на двуплечный рычаг 5 с наружной пружиной 4, связанный через тяги 5 с траверсой и наклонными рычагами 6, шарнирно соединенными с башмаками 7, которые с помощью подвесок 8 укреплены на раме тележки. Усилия на тормозные колодки 1 с другой стороны колес передаются через тяги 9 регуляторов и рычаги 6. Регулировка рычажной передачи по мере износа тормозных колодок осуществляется полуавтоматически за счет винта 10 (ЧС7) или зубчатой рейки с защелкой (ЧС2).

Передаточное число рычажной передачи электровозов ЧС7, ЧС8 составляет 7,62, а расчетное нажатие колодок на ось — 156,8 кН (при скоростном режиме).

На моторных вагонах электропоездов, локомотивах, а также вагонах с дисковым тормозом применяют многоцилиндровые тормозные системы (рис. 3.6), обеспечивающие минимальное число промежуточных узлов при передаче усилия от ТЦ к колодкам. Это повышает эффективность механической части тормоза за счет снижения деформаций и потерь на трение, уменьшения выхода штока ТЦ и углов наклона рычагов, одновременности прижатия колодок к колесам с минимальными задержками из-за люфтов и зазоров, а также по ряду других причин. В то же время в подобных рычажных передачах необходимо использовать большее число автоматических регуляторов, в них усложняется привод ручного тормоза и увеличивается число гибких соединений.

Как правило, при многоцилиндровых тормозных системах применяется двухстороннее нажатие тормозных колодок на колесо. В этом случае по сравнению с односторонним нажатием снижается износ колодок и отрицательное влияние их усилий на буксовый узел, повышается коэффициент трения колодок и возрастает тепловая нагруженность пары трения. Рычажная передача при двухстороннем нажатии сложнее, а коэффициент ее полезного действия меньше. Однако в случаях значительных нагрузок на оси, оборудованные тяговым приводом, и имеющихся ограничениях по удельным давлениям на колодки обеспечить требуемый коэффициент силы нажатия при их одностороннем действии на колесо затруднительно.

Когда с ТЦ связаны две тормозные колодки, как у некоторых моторных вагонах электропоездов, необходимость в автоматическом регулировании рычажной передачи практически отпадает, однако при этом увеличивается число ТЦ. С целью их уменьшения на моторных вагонах применяют пневматические регуляторы рычажной передачи одностороннего действия 1, которые устанавливают на каждой стороне тележки и сообщают трубопроводами 2 с ТЦ 3. Усилие от штоков ТЦ передается через наклонные рычаги 4, крайние тяги 5, горизонтальные 6 и вертикальные 7 рычаги, тяги 6* к башмакам 9 и тормозным колодкам 10. Башмаки 9 закреплены на подвесках 11 и попарно соединены по обе стороны тележки траверсами 12 (рис. 3.6).

Рис. 3.6. Рычажная тормозная передача моторных вагонов с авторегулятором

Пневматический регулятор 1 РВЗ № 102-40-10-000 (рис. 3.6) сокращает рычажную передачу при отпуске всякий раз, когда поршень ТЦ 3, перемещаясь при торможении на 70-75 мм и давлении 0,15-0,20 МПа, открывает канал для пропуска сжатого воздуха в трубопровод 2. За одно торможение происходит стягивание передачи на 2,5 мм при общем рабочем ходе регулятора 250 мм. Общее расчетное нажатие колодок тележки моторного вагона составляет 196,2 кН, обеспечивая, расчетный коэффициент нажатия 0,67 в его порожнем состоянии.

Источник: dieselloc.ru

Ремонт тормозной рычажной передачи.

Тормозную рычажную передачу и ручной тормоз, демонтированные при разборке тележки электровоза, обмывают в моечной машине. Очищенные от грязи и масла, они поступают на осмотр, при котором проверяют посадку втулок, размеры и износ деталей. Подвески, рычаги, нерегулируемые тяги, поперечины и балансиры с трещинами заменяют. Допускается восстановление этих деталей вырезкой негодной части и приваркой новой газопрессовой или контактной сваркой. Изношенные или выработанные места, задиры и глубокие забоины (более 15% сечения деталей) разрешается устранять наплавкой электродом Э42А с последующим отжигом, механической обработкой, дефектоскопией и испытанием на растяжение.

Регулируемые тяги после осмотра подвергают дефектоскопии. В случае обнаружения трещин в любом месте средней части тяги, вилке или головке тяги эту часть целиком удаляют и вваривают новую с последующей обработкой и испытанием.

После проведения сварочных работ по ремонту тяги, балки и триангели, тормозная рычажная передача должна быть испытана под полуторной нагрузкой, по сравнению с максимально возможной при нормальной работе тормоза.

Ремонт деталей тормозной рычажной системы

При обнаружении трещин и изломов в регулировочном винте, а также сорванной резьбы (более двух ниток) детали заменяют. Изношенную резьбу винта срезают, затем выполняют наплавку (вибродуговую или электродом Э42А) и после отжига нарезают новую резьбу. Также разрешается восстанавливать изношенные поверхности и направляющей рамки тяги при увеличении паза вилки более чем на 2 мм.

Изгиб поперечин, балансиров, рычагов и подвесок допускается не более 2 мм по длине детали. При превышении этого допуска детали правят в холодном состоянии.

Ослабшие в посадке втулки удаляют, после чего проверяют и заменяют посадочные места. Если отверстия разработаны не более чем на 1 мм по сравнению с чертежным размером, их растачивают на 2 мм под запрессовку с соответствующим натягом увеличенной по наружному диаметру втулки. При большей разработке отверстий их заваривают, а затем рассверливают новое отверстие. В таком случае расстояние между центрами вновь рассверленных соседних отверстий в балансирах, рычагах, подвесках, планках и тягах не должно изменяться по сравнению с указанным в чертежах. После запрессовки торцы втулок не должны выступать над поверхностью деталей.

Осматривают и замеряют валики тормозной рычажной передачи и ручного тормоза. Валики, имеющие трещины, а также изношенные более чем на 1,5 мм по диаметру, заменяют. Изношенные валики разрешается восстанавливать наплавкой или железнением с последующей обработкой. Перед наплавкой валик отжигают, нагревая его до температуры 800—900 °С, выдерживая при этой температуре 30—35 мин и затем медленно охлаждая на воздухе.

После наплавки валиков электродами Э50, Э50А или нанесения слоя металла железнением и механической обработки рабочую поверхность их закаливают токами высокой частоты на глубину 2—4 мм до твердости не менее 52 единиц по Роквеллу.

Тормозные башмаки, оттягивающие пружины, болты, втулки и тормозные колодки также осматривают и проверяют. При ослаблении посадки втулки и выработке в башмаке отверстия диаметром 50 мм его разрешается рассверлить на 2— 3 мм и запрессовать новую втулку, сохранив внутренний ее диаметр прежним. Втулку следует изготовлять из стали 45 и подвергать высокочастотной закалке до твердости 50—60 единиц по Роквеллу. После запрессовки торцы втулки не должны выступать относительно наружной поверхности ушка башмака более чем на 0,3 мм. Выступание торца втулки в паз башмака не допускается.

Поврежденные и ослабшие оттягивающие пружины тормозных колодок и регулировочные болты, предохранительные устройства рычажной передачи и их кронштейны заменяют. Предохранительные тросы испытывают под нагрузкой 7 кН (700 кгс).

Отремонтированные детали тормозной рычажной передачи и ручного тормоза, за исключением поверхностей трения рамок тяг и камней, грунтуют и окрашивают черной эмалью.

Тяги рычагов соединены крайними отверстиями в головке тяги, ТРП регулируется так чтобы выход штока поршня ТЦ, при ПСТ соответствовал данным «Инструкции ЦТ–4024». Регулировка выхода штока осуществляется расстановкой валиков в тягах, серьгах, а с помощью АРП регулируем зазор А: при новых колодках 500 мм, а при изношенных ТРП должна быть отрегулирована в соответствии с «Инструкции ЦТ–4024». При полномерных колёсах регулирование ТРП производится в зависимости от значений диаметра колёс отдельно для каждой тележки согласно «Инструкции ЦТ–4024».

При всех видах ремонта и единой технической ревизии электровоза мастер или бригадир обязаны тщательно проверить качество выполненных работ по тормозному оборудованию в объеме, предусмотренном настоящей Инструкцией и соответствующей технической документацией, и предъявить тормозное оборудование должностным лицам для приемки.

Ремонт деталей ТРП

При обнаружении трещин и изломов в камне или регулировочном винте, а также сорванной резьбы (более двух ниток) детали заменяют. Изношенную резьбу винта срезают, затем выполняют наплавку (вибродуговую или электродом Э42А) и после отжига нарезают новую резьбу. Также разрешается восстанавливать изношенные поверхности камня и направляющей рамки тяги при увеличении паза вилки при ремонте тормозной рычажной передачи более чем на 2 миллиметра.

Изгиб поперечин, балансиров, рычагов и подвесок допускается не более 2 мм по длине детали. При превышении этого допуска детали правят в холодном состоянии.

Ослабшие в посадке втулки удаляют, после чего проверяют и заменяют посадочные места. Если отверстия разработаны не более чем на 1 мм по сравнению с чертежным размером, их растачивают на 2 мм под запрессовку с соответствующим натягом увеличенной по наружному диаметру втулки. При большей разработке отверстий их заваривают, а затем рассверливают новое отверстие. В таком случае расстояние между центрами вновь рассверленных соседних отверстий в балансирах, рычагах, подвесках, планках и тягах не должно изменяться по сравнению с указанным в чертежах. После запрессовки торцы втулок не должны выступать над поверхностью деталей.

Осматривают и замеряют валики тормозной рычажной передачи и ручного тормоза. Валики, имеющие трещины, а также изношенные более чем на 1,5 мм по диаметру, заменяют. Изношенные валики разрешается восстанавливать наплавкой или железнением с последующей обработкой. Перед наплавкой валик отжигают, нагревая его до температуры 800—900 °С, выдерживая при этом температуру нагрева 30—35 минут и затем медленно охлаждая на воздухе.

После наплавки валиков электродами Э50, Э50А или нанесения слоя металла железнением и механической обработки рабочую поверхность их закаливают токами высокой частоты на глубину 2—4 мм до твердости не менее 52 единиц по Роквеллу.

Тормозные башмаки, оттягивающие пружины, болты, втулки и тормозные колодки также осматривают и проверяют. При ослаблении посадки втулки и выработке в башмаке отверстия диаметром 50 мм его разрешается рассверлить на 2— 3 мм и запрессовать новую втулку, сохранив внутренний ее диаметр прежним. Втулку следует изготовлять из стали 45 и подвергать высокочастотной закалке до твердости 50—60 единиц по Роквеллу. После запрессовки торцы втулки не должны выступать относительно наружной поверхности ушка башмака более чем на 0,3 мм. Выступание торца втулки в паз башмака не допускается.

Поврежденные и ослабшие оттягивающие пружины тормозных колодок и регулировочные болты, предохранительные устройства рычажной передачи и их кронштейны заменяют. Предохранительные тросы испытывают под нагрузкой 7 кН (700….кгс).

Отремонтированные детали тормозной рычажной передачи и ручного тормоза, за исключением поверхностей трения рамок тяг и камней, грунтуют и окрашивают черной эмалью.

2.4 Ремонт тормозных цилиндров

Для осмотра тормозного цилиндра необходимо снять переднюю крышку, вынуть поршень и пружину, очистить их от грязи, промыть керосином внутреннюю поверхность тормозного цилиндра и металлическую часть поршня, затем насухо вытереть. Овальность внутренней поверхности тормозного цилиндра до 1 мм устраняют шлифовкой.

При большей овальности внутреннюю поверхность тормозного цилиндра сначала растачивают, а затем шлифуют. Увеличение диаметpa тормозного цилиндра допускается не более чем на 5 мм по сравнению с чертежным размером. При этом разница диаметров диска и цилиндра не должна превышать установленных норм. Тормозной цилиндр должен быть прочно укреплен на раме и не иметь перекосов по отношению к оси штока и раме. В случае неисправности резьбы шпилек тормозного цилиндра их заменяют.

Осматривают поршень, пружину и переднюю крышку цилиндра. Манжеты при потере эластичности, разбухании, расслоении, разрывах или трещинах заменяют новыми. Отпускная пружина по высоте должна соответствовать чертежному размеру, осадка ее допускается не более чем на 20 мм. При большей осадке пружины заменяют либо ремонтируют.

Для этой цели пружину разжимают до высоты, соответствующей чертежному размеру, подвергают термической обработке и затем окрашивают в черный цвет. Передние крышки тормозных цилиндров при разработке отверстий в горловинах по диаметру более 2 мм восстанавливают расточкой горловины, постановкой втулки с внутренним диаметром, равным чертежному, и приваркой этой втулки по торцу к горловине крышки. Допускается после расточки горловины крышки пригонять шток увеличенного диаметра либо насаживать в горячем состоянии на всю длину штока стальную втулку. Наружный диаметр втулки должен соответствовать расточенному отверстию горловины крышки.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Тормозная рычажная передача железнодорожного грузового вагона

Изобретение относится к области железнодорожного транспорта, а именно к конструкциям автоматических тормозов грузовых вагонов с раздельным торможением каждой тележки вагона. Тормозная рычажная передача железнодорожного грузового вагона содержит двуплечий рычаг, который шарнирно соединен одним концом со штоком тормозного цилиндра, авторегулятором тормозной рычажной передачи и серьгой мертвой точки, причем отверстия на рычаге расположены на радиусной кривой линии. Технический результат — снижение трудоемкости изготовления ТРП, расхода материалов и затрат в эксплуатации при смене тормозных колодок из одного материала на колодки из другого. 2 з.п. ф-лы, 1 ил.

Заявляемое изобретение относится к области железнодорожного транспорта, а именно к конструкциям автоматических тормозов грузовых вагонов с раздельным торможением каждой тележки вагона.

Известна тормозная рычажная передача (ТРП) грузового железнодорожного вагона (патент RU №2390450, 02.12.2008), содержащая тормозной цилиндр, шарнирно соединенный штоком с горизонтальным рычагом, который соединен шарнирно с серьгой мертвой точки, с авторегулятором и его приводом. Расстояние между центром неподвижного шарнира серьги мертвой точки, расположенного со стороны тормозного цилиндра относительно горизонтального рычага и осью штока тормозного цилиндра равно или больше в пределах 10% расстояния между центром шарнирного соединения горизонтального рычага со штоком тормозного цилиндра и центром подвижного шарнира серьги мертвой точки, расположенного на горизонтальном рычаге.

В предлагаемом устройстве ТРП предусмотрена только одна мертвая точка для серьги и одно отверстие в горизонтальном рычаге для шарнирного соединения его с серьгой. В эксплуатации вагона требуется применение тормозных колодок из различных материалов — из металла (чугуна) или из композиционных материалов. При применении тормозных колодок из различных материалов необходимо изменять величину плеч горизонтального рычага. Наличие только одной мертвой точки и одного отверстия в горизонтальном рычаге для его шарнирного соединения с серьгой не позволяют выполнить изменение плеч горизонтального рычага, что является недостатком предлагаемого устройства по патенту RU №2390450.

Известно устройство ТРП железнодорожного грузового вагона (патент RU №133074, 13.06.2013 — принят за прототип), содержащей тормозной цилиндр, шток которого соединен с ведущим плечом двуплечего рычага, а ведомое его плечо соединено с регулятором тормозной передачи, при этом в средней части двуплечего рычага выполнены два отверстия для шарнирного соединения его с затяжкой (серьгой) и предусмотрены два отдельных отверстия на деталях рамы вагона для шарнирного соединения второго конца затяжки, являющегося мертвой точкой. Описанное исполнение устройства позволяет применять тормозные колодки как металлические (чугунные), так и композиционные. Наличие в устройстве двух мертвых точек, размещенных на раме, приводит к увеличенному расходу материала и трудоемкости, а также усложняет перестановку затяжки (серьги) при замене тормозных колодок из одного материала на тормозные колодки из другого материала, что является недостатком.

Технической проблемой, на решение которой направлено заявляемое устройство, является снижение трудоемкости изготовления ТРП, расхода материалов и затрат в эксплуатации при смене тормозных колодок из одного материала на колодки из другого.

Техническое решение достигается тем, что тормозная рычажная передача железнодорожного грузового вагона, содержащая двуплечий рычаг с отверстиями, предназначенными для шарнирного соединения со штоком тормозного цилиндра, авторегулятором тормозной рычажной передачи и серьгой мертвой точки, при этом отверстия на рычаге, предназначенные для соединения со штоком тормозного цилиндра, авторегулятором и серьгой мертвой точки, расположены на радиусной кривой линии, а мертвая точка расположена на линии, соединяющей центр радиусной кривой с отверстием, предназначенным для соединения рычага с серьгой мертвой точки, длина серьги мертвой точки равна радиусу кривой линии на рычаге, на которой расположены отверстия.

Сущность заявляемого устройства тормозной рычажной передачи поясняется чертежом, на котором показана ТРП в заторможенном состоянии вагона с расположением мертвой точки серьги на кронштейне рамы вагона. ТРП железнодорожного грузового вагона содержит рычаг 1 с выполненными отверстиями:

А — для соединения со штоком 2 цилиндра;

Б — для соединения с авторегулятором 3 ТРП;

В — для соединения с серьгой 4 при применении композиционных тормозных колодок;

Г — для соединения с серьгой 4 при применении чугунных тормозных колодок;

Д — для соединения с затяжкой 5 привода 6 авторегулятора 3.

Мертвая точка Е расположена на кронштейне 7 рамы вагона. Расстояние lк от оси отверстия В рычага до оси отверстия мертвой точки Е равно расстоянию lм от точки Г рычага до оси отверстия мертвой точки Е. Равенство размеров lк и lм обеспечивает перестановку серьги 4 от положения отверстия В в положение отверстия Г (при смене колодок из различных материалов) без рассоединения серьги 4 в мертвой точке Е кронштейна 7.

Выполнение одного шарнира вместо двух, размещаемых на кронштейне рамы для соединения серьги мертвой точки, приводит к экономии расхода материалов, снижает трудоемкость при изготовлении и эксплуатационные затраты — отпадает необходимость соединять серьгу с двумя другими отверстиями, т.к. серьга в мертвой точке соединена постоянно.

Кроме того при такой конструкции устройства ТРП серьга мертвой точки при положении заторможенного вагона располагается максимально перпендикулярно к касательной кривой в точке расположения соединения серьги мертвой точки с рычагом, что максимально снижает отрицательное давление рычагом на шток цилиндра, которое приводит к отклонению последнего от соосности с тормозным цилиндром, что в свою очередь приводит к износу деталей тормозного цилиндра в результате одностороннего трения о контактируемые поверхности.

1. Тормозная рычажная передача железнодорожного грузового вагона, содержащая двуплечий рычаг с отверстиями, предназначенными для шарнирного соединения со штоком тормозного цилиндра, авторегулятором тормозной рычажной передачи и серьгой мертвой точки, отличающаяся тем, что отверстия на рычаге, предназначенные для соединения со штоком тормозного цилиндра, авторегулятором и серьгой мертвой точки расположены на радиусной кривой линии.

2. Тормозная рычажная передача по п. 1, отличающаяся тем, что мертвая точка серьги расположена на линии, соединяющей центр радиусной кривой с отверстием, предназначенным для соединения рычага с серьгой мертвой точки.

3. Тормозная рычажная передача по п. 1, отличающаяся тем, что длина серьги мертвой точки равна радиусу кривой линии на рычаге, на которой расположены отверстия.

Похожие патенты:

Изобретение относится к области тормозного оборудования железнодорожного подвижного состава. Тормозная рычажная передача содержит взаимодействующие с колесными парами вагона тормозные колодки, тормозной цилиндр и рычажную систему восьмиосного вагона.

Изобретение относится к области железнодорожного транспорта и может быть использовано в конструкции тормозов вагонов. .

Изобретение относится к области железнодорожного транспорта, в частности к тормозным устройствам пассажирских и грузовых вагонов. .

Источник: findpatent.ru