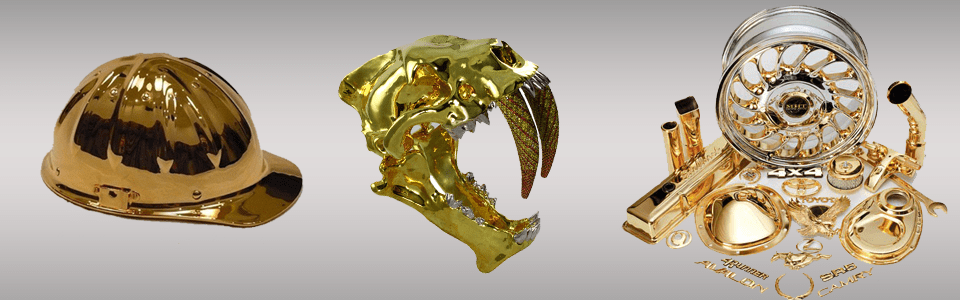

Золотой цвет — признак богатства, роскоши и успешности. Издавна стремление к благополучию приводило людей к поискам источников для золотодобычи. В наше время золото, как и прежде, атрибут богатой жизни, поэтому золочение вышло на новый уровень технологичности. Однако теперь оно доступно не только самым обеспеченным.

Доверьте золочение изделий в Москве профессионалам!

Звоните +7 (495) 008-29-81!

Гальваническое нанесение позолоты

При данном типе золочения, под воздействием тока происходит нанесение слоев, толщиной до нескольких десятков микрометров (мкм). Такая позолота стойкая и имеет высокую отражательную способность. Толщина слоя золота регулируется. Такой вид золочения широко используется в декоративной и других сферах. Гальваническая позолота не ржавеет и сохраняет предмет в хорошем состоянии

Золочение для Дениса ….процесс золочения

Применять такой тип золочения в прошлом можно было только на металлических поверхностях, но современные технологии, использующие токопроводящие пленки и лаки, позволяют применять гальваническое золочение на материал, не проводящий ток. Такой вид позолоты является одним из наиболее распространенных и выгодных.

Вакуумное напыление позолоты

В процессе вакуумного напыления происходит нанесение позолоты в вакууме на такие поверхности, как стекло, керамика, металл или пластмасса. Различают два подтипа вакуумного золочения:

- защитно-декоративное;

- упрочняющее.

Защитно-декоративное вакуумное золочение — низкотемпературное напыление металлов. Такой метод применяется для позолоты икон, мебельной фурнитуры и емкостей с парфюмерной продукцией. Напыление можно наносить на все виды пластмассы и металлы. Это наиболее экономичный способ золочения. Стойкость такой позолоты невысокая.

Упрочняющее вакуумное золочение — низкотемпературное напыление упрочняющих покрытий. Используется нитрид титана, который, кроме этого, наносится на церковные купола, зубные коронки и на инструменты, режущие металл. К плюсам этого вида позолоты стоит отнести экологичность, высокую износостойкость, большую гамму оттенков и меньшую стоимость, по сравнению с гальваническим золочением. Главный минус — небольшая максимальная длина изделий, до 1 метра. Заказать золочение изделия

Химическое золочение

Этот тип золочения имеет много преимуществ, являясь одним из наиболее сложных. Изделия, благодаря химической обработке, приобретают красивый цвет, поверхностную и химическую стойкость. Используют такое золочение для покрытия латуни, никеля, меди, бронзы.

Золочение серебра

К химическому золочению прибегают при необходимости защитить различные приборы от коррозии и других негативных воздействий окружающей среды. Не обходят стороной такой метод в декоре, придавая ювелирным изделиям презентабельный вид.

[su_button url=»#sovenok» background=»#18806c» size=»7″ center=»yes» radius=»5″ icon=»icon: calculator»]Рассчитать цену на золочение вашего изделия[/su_button]

Форез

В результате фореза происходит электролитическое поверхностное осаждение небольшого слоя металла и последующее осаждение в смолы разных цветов. Наносятся два слоя металла (медь и никель) и золотая смола. Форез используется для золочения мебельной фурнитуры.

При форез-золочении качество покрытия будет высоким, при этом обойдется дешевле, чем в случае с гальванической позолотой. Стойкость такой позолоты будет такой же, как у лакокрасочного покрытия, и это является главным недостатком. Форез не используется для золочения пластмассы, так как не может ее золотить.

Патинирование

Золочение с помощью патины используется в случаях, когда необходимо оформить изысканный интерьер. При данном виде золочения создаются особые декоративные покрытия и формируется слой куприта. Патинирование — очень тонкая и кропотливая работа. Оно применяется для придания дорогостоящего вида многим декоративным элементам, в том числе, лепнине и молдингам.

Цены на золочение издеий в Москве

Узнать точную стоимость золочения изделия вы можете, заполнив форму ниже, наш мастер свяжется с вами максимально оперативно и назовет точную цену работы.

Источник: juvelirnaya-masterskaya.ru

Драгоценное золочение

В ювелирном деле используется множество техник декорирования поверхности украшений, применяемых на финальной стадии их изготовления. С помощью этих техник улучшают внешний вид ювелирных изделий, придают им нужные эффекты (блеск, цвет, фактуру и так далее), а также усиливают «носкость».

Золочение – это нанесение слоя высокопробного металла 999,0°. В позолоченных изделиях толщина золотого покрытия достигает 5 микрон. В качестве «прослойки» между серебром и золотом используется палладий 999,0° – благородный металл платиновой группы, далее наносится само золото.

Преимущества золочения

Позолота на долгое время сохраняет первоначальный вид, является абсолютно безопасной для здоровья и соответствует заявленному во всех действующих международных, европейских и российских государственных стандартах цвету 4 N. Помимо внешней привлекательности, позолоченные изделия приобретают и ряд функциональных преимуществ. Они меньше подвержены агрессивным внешним воздействиям, окислению и коррозии. Кроме того, серебряные изделия с золотым покрытием – демократическая альтернатива золотым украшениям, так как их стоимость гораздо ниже аналогов, выполненных полностью из золота.

Способы нанесения позолоты

Среди возможных вариантов нанесения позолоты специалисты выделяют два способа: механический и электрохимический. Механический способ представляет собой покрытие поверхности сусальным золотом. Золочение тончайшими листами металла используется с древних времен, за множество веков суть процедуры практически не изменилась.

Сусальное золочение бывает масляным и клеевым, в первом случае металл наклеивается на масляный лак, во втором – на полимент. Покрытие на масляной основе получается матовым, для достижения эффекта блестящей поверхности специалисты прибегают к использованию клеевой основы. Работы по созданию клеевого покрытия могут проводиться исключительно внутри помещения, так как такое золочение характеризуется высокой чувствительностью к влаге.

Электрохимический вариант обработки поверхности драгоценным металлом представляет собой гальванический способ нанесения на изделие золота. Что это такое? В процессе работы мастер наносит при помощи действия электрического тока тончайший слой желтого драгметалла, величина которого может достигать долей микрон.

Как любое покрытие, гальваническое золочение имеет свои преимущества и недостатки перед другими вариантами. Преимуществ покрытия, полученного таким способом, довольно много. К ним следует отнести высокий уровень износостойкости, отличную отражательную способность, высокую проводимость тока, способность защитить изделие от агрессивных внешних факторов, воздействия коррозионных и окислительных процессов. При нанесении гальванического покрытия специалист, проводящий работы, может контролировать толщину слоя драгметалла. Благодаря перечисленным свойствам золочение гальваническим способом широко применяется как в декоре поверхностей, так и для создания технических деталей устройств.

Сейчас основными способами позолоты считаются золочение натрием, эфирным раствором, контактом с цинком и гальваническим путём.

Гальваническое золочение

Именно этот метод нанесения драгоценных декоративных покрытий применяется в ювелирном деле.

Электрогальваника – процесс покрытия поверхности одного металла другим при помощи осаждения его из водных растворов солей под действием электрического тока. Катодом служит покрываемое изделие, а анод изготавливается из металла, который надо осадить на изделии.

Применение этого метода позволяет одновременно снизить потери при полировке и защитить продукцию от химического взаимодействия с внешней средой, так как на поверхностности украшения закрепляется слой металла, не вступающего в окислительную реакцию (например, родий, золото). Данная операция очень актуальна при защите серебряных украшений, которые более других подвержены окислению.

Суть золочения проста. Небольшие ванны заполняют электролитом, где растворяют драгоценные металлы. На специальных вешалах закрепляют ювелирные украшения и погружают в получившийся раствор, после чего находившиеся в электролите металлы оседают на изделиях тонким слоем. Это предотвращает появление окисей и надежно защищает украшения, придавая им исключительную отражающую способность.

Декоративное покрытие надежно сохраняет ювелирные украшения от потускнения и различных мелких царапин, но самый главный её враг – очень твёрдые материалы и абразивы, которые могут повредить позолоту.

Как и любой вид покрытия, золочение подвержено стиранию. Именно поэтому позолоченные украшения требуют максимально бережного обращения и особого ухода.

Вопреки устоявшемуся мнению о том, что позолота недолговечна, стоит отметить, что при правильном уходе и бережной эксплуатации качественное драгоценное покрытие может долгое время сохранять первозданный вид. Изделия из золочёного серебра следует хранить отдельно в закрытой шкатулке. Обязательно снимайте их перед мытьём, купанием, занятиями спортом и любой домашней работой.

И всё же для очистки позолоченных изделий рекомендуется использовать профессиональные средства, а раз в год отдавать украшения на профилактику в ювелирную мастерскую.

Источник: krasnoselie.ru

Виды золочения ювелирных изделий

Из рис.1 видно также, что изменение рН электролита всего лишь на 0,3 ед.(при одинаковой температуре электролита, равной 16 o ) приводит к более заметному изменению прочности покрытия: так, при плотности тока 0,3 а/дм 2 расхождения составляют 6,5 проб, при плотности тока 0,5 а/дм 2 -— 5 проб, при 0,7 а/дм 2 — 3,5 пробы.

На рис. 2 приведены данные по изменению содержания кобальта в покрытии при изменении катодной плотности тока. Отклонения экспериментальных точек от интерполированной прямой не превышают погрешности определения содержания легирующего компонента.

На рис. 3 приведены данные по влиянию плотности тока на скорость осаждения сплава. Из рис. 3 видно, что с увеличением плотности тока скорость осаждения сплава линейно возрастает, причем значение рН электролита оказывает заметное влия-ние на скорость осаждения сплава.

Так, например, в условиях электролиза при рН = 5,0 скорость осаждения сплава при катодной плотности тока 0,3 а/дм 2 на 85% выше, чем при рН — 4,7. Существенно влияет также рН электролита и на выход по току (рис. 4). Из рис. 4 следует, что при проведении электролиза при комнатной температуре плотность тока почти не влияет на выход золота по току (по крайней мере, в интервале 0,2—1 а/дм 2 ). Вместе с тем при рН = 5,0 величи¬на выхода золота по току практически на 50% выше, чем при рН = 4,7. При повышении температуры до 30 o выход по току линейно возрастает в интервале плотностей тока 0,2— 1,0 а/дм 2 .

С целью изучения влияния условий на качество золото-никелевых покрытий приготовлялся электролит с дицианоауратом калия ч.д.а., остальные реактивы — марок не ниже «чист.». Катодами служили латунные диски диаметром 18 мм и толщиной 2 мм с поверхностью 6,2 см 2 или родиевые пластины размером 16x19x1,5 с поверхностью 7,13 см 2 . Движение катода возвратно-поступательное со скоростью 60 качаний в минуту и амплитудой 40 мм. Анодами служила листовая платина 999 пробы.

Эксперименты проводились в стеклянном электролизере с объемом электролита 500 мл. Выход по току определялся с помощью медного кулометра. Значения рН электролита измерялось на рН-метре ЛПУ-01.

Износостойкость покрытий определялась истиранием пары покрытие — сукно на специальной установке. Удельное давление при этом было постоянным и составило 1 г/мм 2 . Количественную оценку износостойкости производили путем измерения потери веса покрытия за определенное число оборотов барабана, фиксируемых счетчиком.

Микротвердость покрытий определялась на микротвердомере марки ПМТ-3.

Пористость определялась сульфидным методом. Золотое покрытие наносилось на подслой серебра, после чего образцы помещались на 20 часов в эксикатор с 2%-ным водным раствором сульфида аммония. Степень пористости определялась по количеству черных пятен, возникающих на поверхности за определенный помежуток времени.

Коррозионные испытания заключались в проверке стойкости получаемых покрытий в растворе, состоящем из 40 г хлористого натрия и 50 мл 25%-ного раствора аммиака в литре воды. Испытания проводились при комнатной температуре. Образцы погружались в раствор на 6—8 часов, высушивались на воздухе и хранились 2—3 суток. Цикл испытаний повторялся 3 раза. Оценка коррозионной стойкости производилась визуально.

Блеск покрытия определялся визуально путем отнесения его к категориям: матовый, блестящий, зеркально блестящий.

В экспериментах толщины покрытий выбирались равными 0,5; 1,0 и 2,0 мкм. Содержание золота в электролите варьировали от 3 до 7 г/л. Электролиз проводили при комнатной температуре и плотности тока 0,5 а/дм 2 и рН электролита, равном 5,0.

Результаты опыта приведены в табл. 2,

| 3,21 | 0,46 | 19,7 | Светло желтое, зеркально блестящее |

| 4,18 | 0,32 | 19,6 | Cетло желтое. зеркально блестящее |

| 5,30 | 0,18 | 21,2 | Желтое, зеркально блестящее |

| 6,17 | 0,15 | 26,8 | Желтое, зеркально блестящее |

| 6,96 | 0,14 | 32,3 | Желтое, зеркально блестящее |

Как видно из кривых на рис. 5, выход по току колеблется в пределах от 20 до 40%. Выход по току увеличивается с повышением температуры и рН электролита, при увеличении плотности тока в пределах 0,2—0,5 а/дм 2 . Оптимальный выход 42% наблюдается при плотности тока 0,5 а/дм 2 , температуре 30 o С и рН электролита, равном 5,0.

Из кривых на рис. 6 видно, что при увеличении плотности тока от 0,2 до 0,5 а/дм 2 скорость осаждения линейно возрастает. При плотностях тока выше 0,5 а/дм 2 скорость осаждения увеличивается незначительно. Максимальная скорость осаждения — 10 мкм/час — наблюдается при плотности тока 0,5 а/дм 2 , температуре 30 o С и рН электролита, равном 5,0.

Ультразвуковое воздействие при электроосаждении металлов применяется для интенсификации процесса и улучшения качества осадков. Увеличение скорости осаждения металлов в ультразвуковом поле достигается за счет увеличения допустимой плотности тока; при этом часто наблюдается повышение выхода по току. Интересной возможностью применения интенсивных акустических полей является получение гальванических осадков необычного состава.

Опыты выполнены в ванне ультразвуковой установки УЗУ4-0,1. Ванна имеет один пьезокерамический пакетный преобразователь типа ПП1—0,1/18, встроенный в дно ванны; диаметр излучающей поверхности преобразователя 50 мм, объем ванны 1 л. Стакан с электролитом (объем электролита 0,5 л) устанавливался на резиновой прокладке на дно ультразвуковой ванны. Для питания ультразвуковой ванны использовался генератор УМ 1-0,4 с частотой колебания 21 кгц. В качестве электролита золочения сплавом золото-никель использовался электролит ранее приведенного состава.

Опыты проведены на латунных и серебряных образцах (5 — 6,2 см 2 ) при следующих режимах:

плотность тока — 0,2—2,4 а/дм 2 (с ультразвуком); — 0,2—0,9 а/дм 2 (без ультразвука);

температура 20—40 o С;

интенсивность ультразвука 0,41 и 1,83 ие/см 2 .

В качестве анодов использовалась нержавеющая сталь Sa: Sк= 4, межэлектродное расстояние 5 см, расстояние образца от преобразователя 5 см. Процесс электроосажденкя сплава Au-Ni 998 пробы без ультразвука при температуре 20 o С имеет максимальную скорость осаждения 6 км/час, выход по току снижается с 28 до 20% при увеличении плотности тока от 0,2 до 0,9 а/дм 2 .

Влияние ультразвуковых колебаний на процесс осаждепия сплава зависит, как видно из [8—10], от мощности ультразвукового ноля. Так, при мощности ультразвука 40 вт (1,83 вт/см 2 > в изученных условиях выход по току практически не зависит от плотности тока и температуры электролита и составляет в среднем 10%.

Область блестящих покрытий ограничена плотностью тока 1,4—1,6 а/дм 2 . В изученных условиях применение ультразвука мощностью 1,83 вт/см 2 для сравнимых плотностей тока уменьшает выход металла и скорость осаждения примерно в 2—3 раза. При мощности ультразвука 0,41 вт/см 2 на процесс осаждения сплава Au-Ni 998 пробы оказывают влияние и температура электролита и плотность тока. Как видно из рисунка 9, увеличение плотности тока для изученных температур вызывает уменьшение выхода по току, что наблюдается и без ультразвука. При температуре 36 o С выход по току проходит через минимум при плотности тока 1,2 а/дм 2 . Наличие минимума полученные, данные не объясняют, однако это, вероятно, связано с процессом осаждения никеля.

Область блестящих покрытий ограничена плотностью тока 1,8 а/дм 2 . Таким образом, наложение ультразвуковых колебаний мощностью 0,41 вт/см 2 расширяет область допустимых плотностей тока до 1,8 а/дм 2 , увеличивает выход по току на 15—20% и увеличивает скорость осаждения до 18 мк/час, Покрытия сплава Au-Ni 998 пробы, осажденные в ультразвуковом поле, имеют большую износостойкость и меньшую пористость.

Таким образом, катодная плотность тока, рН и температура электролита весьма незначительно влияют на пробность покрытий сплавом золото-кобальт и золото-никель, что свидетельствует о технологичности процесса нанесения покрытий указанными сплавами. Ультразвук мощностью 1,83 вт/см 2 уменьшает выход по току и скорость осаждения; ультразвук мощностью 0,41 вт/см 2 при температуре 30 o С позволяет повысить плотность тока до 1,8 а/дм 2 ; при этом скорость осаждения достигает 18 мк/час, а выход по току на 15—20% выше, чем при электроосаждении без ультразвуковых колебаний.

ЛИТЕРАТУРА

1. Саламандра В. В. Твердое золочение. Гальванические покрытия электрических контактов. ЛДНТП. Вып. 1, 1963.

2. Федотьев Н. П., Остроумова Н. П., Вячеславов П, М. ЖПХ. Том XXVII, вып, 1, 1954, стр. 43.

3. Федотьев Н. П., Вячеславов П. М., Локштанова О. Г. Круглова Е. Г. ЖПХ. Том. X, вып. 10, 1967, с. 2253

4. Патент США, кл. 204—46, 2, 905601, 1959.

5. Патенты США, кл. 204—46, кл. 204—45, № 3149058, № 3149059.

6. Finoini C. M, Niata M. Balsen, Metallurgia Bucuresti 8, JMb 9, 1966, c. 508.

7. Фанцузский патент кл. С23в, № 1445644.

8. Патент ЧССР, кл. 48а, 5/28 (С23в), № 113913.

9. Патент ЧССР кл. 48а, 5/28 (С23в), № 114200.

10. Каданер Л. И. Электроосаждение благородных и редких металлов, М., ГОСИНТИ, 1962,

Источник: jewelpreciousmetal.ru