Электровоз. Электровоз. Электровоз- неавтономный локомотив, приводимый в движение установленными на нем тяговыми электродвигателями, питаемыми электроэнергией из внешней электросети через контактную сеть, питаемую тяговыми подстанциями.

В экипажную часть электровоза входят: В экипажную часть электровоза входят: Автосцепное оборудование электровоза. Кузов локомотива. Кабина локомотива. Рессорное подвешивание. Колесная пара Рама тележки

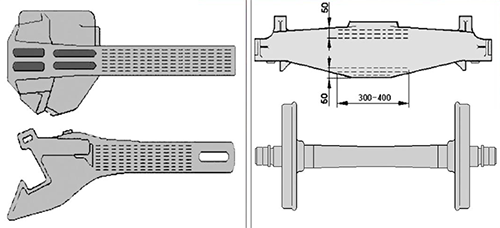

Автосцепное оборудование. Автосцепное оборудование. Автосцепное оборудование предназначено для сцепления вагонов с локомотивом и между собой, для передачи тяговых и тормозных усилий, сжимающих и ударных нагрузок при движении поезда и при соударении. Вагоны и локомотивы магистральных железных дорог РФ оборудованы автоматической сцепкой СА-3 в качестве типовой.

РЗ #63 Высокочастотный тракт (часть 1)

Типы автосцепок: Типы автосцепок: Нежесткого типа. Полужесткого типа. Жесткого типа.

Кузов локомотива. Кузов локомотива. Кузов электровоза вагонного типа, предназначен для размещения в нем. оборудования и передачи тяговых сил от электровоза к составу через автосцепное устройство. Кузов секции электровоза, представляет собой цельнометаллическую конструкцию полуобтекаемой формы. Секции соединены между собой автосцепкой СА-3.

Сообщение между кузовами осуществляется посредством переходной площадки. Конструкция кузова обеспечивает возможность монтажа и демонтажа оборудования.

Основными составными узлами кузова являются рама, боковые стенки, крыша, крышевые люки, каркасы, задвижные щиты и блокировки, кабина машиниста, прожектор, буферные фонари, песочницы, путеочиститель и автосцепное устройство. Основными составными узлами кузова являются рама, боковые стенки, крыша, крышевые люки, каркасы, задвижные щиты и блокировки, кабина машиниста, прожектор, буферные фонари, песочницы, путеочиститель и автосцепное устройство.

Кабина локомотива. Кабина локомотива. Кабина локомотива-специальное отдельное помещение на локомотиве, которое служит рабочим местом локомотивной бригады и в котором расположены органы управления, аппаратура и приборы. Современная кабина машиниста является одним из основных узлов локомотива. В ней локомотивная бригада проводит по несколько часов подряд, поэтому создание для неё необходимых удобств положительно сказывается на безопасности на железнодорожном транспорте.

ЦНИИТМАШ. Вылавливаем дефекты металла

Стены кабины тепло- и звукоизолированы мипорой, матами из капронового волокна или полистирольным пенопластом и обшиты твёрдой древесноволокнистой плитой, бумажно-слоистым пластиком, профильными алюминиевыми листами. Настил пола кабины выполнен из фанерных листов и покрыт линолеумом. Для доступа к трубопроводам и проводам электропроводки в полу имеются металлические лючки.

Для остекления окон используются безосколочные стёкла (триплекс). Боковые окна раздвижные, имеют поворотные предохранительные щитки (ветрорезы) Стены кабины тепло- и звукоизолированы мипорой, матами из капронового волокна или полистирольным пенопластом и обшиты твёрдой древесноволокнистой плитой, бумажно-слоистым пластиком, профильными алюминиевыми листами. Настил пола кабины выполнен из фанерных листов и покрыт линолеумом. Для доступа к трубопроводам и проводам электропроводки в полу имеются металлические лючки. Для остекления окон используются безосколочные стёкла (триплекс). Боковые окна раздвижные, имеют поворотные предохранительные щитки (ветрорезы)

Рессорное подвешивание. Рессорное подвешивание. Предназначено для смягчения ударов передаваемых от КП на электровоз при движении по неровностям пути, а так же для равномерного распределения нагрузок от веса электровоза между КП и уменьшения воздействия веса электровоза на путь. Рессорное подвешивание классифицируется: По числу ступеней По числу последовательно включенных элементов По способу формирования: Индивидуальное Групповое Сбалансированное Несбалансированное

Рессорное подвешивание ВЛ80: Рессорное подвешивание ВЛ80:

Рессорное подвешивание ЭП1: Рессорное подвешивание ЭП1:

Колесная пара. Колесная пара. Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары электровоза воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеей, воспринимая удары от неровностей пути и горизонтальные силы.

Через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. Через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления.

Рама тележки. Рама тележки. Рама тележки электровоза служит: — для восприятия вертикальной нагрузки от рамы кузова (через кронштейны люлечного подвешивания) и распределения ее между отдельными колесными парами (через рессорное подвешивание буксовых узлов) — для восприятия (от буксовых поводков) и передачи на раму кузова (через коробку шаровой связи и шкворень) продольных сил тяги и торможения — для восприятия боковых горизонтальных сил от колесных пар при вписывании в кривые участки пути

предназначена для передачи и распределения нагрузок между колёсными парами. Воспринимает силы тяги, торможения, боковые и горизонтальные силы и передаёт их на раму кузова. предназначена для передачи и распределения нагрузок между колёсными парами. Воспринимает силы тяги, торможения, боковые и горизонтальные силы и передаёт их на раму кузова. По типу: В зависимости от расположения колес рамы тележек подразделяют на внешние и внутренние. По назначению тележки электровозов делятся на грузовые и пассажирские.

По числу колесных пар тележки разделяются на двухосные, трехосные и четырехосные. В нашей стране используются только 2-х и 3-х осные (у 3-х осных трудное вписывание в кривые малого радиуса). По числу колесных пар тележки разделяются на двухосные, трехосные и четырехосные. В нашей стране используются только 2-х и 3-х осные (у 3-х осных трудное вписывание в кривые малого радиуса).

По количеству тяговых двигателей тележки могут быть с индивидуальным и групповым приводом. (Индивидуальный привод – привод, при котором каждая ось приводится во вращение индивидуальным тяговым двигателем, для группового привода характерно наличие одного ТЭД на всю тележку, в нашей стране, на локомотивах используется индивидуальный привод, только на опытный электровозе ВЛ83 был применен групповой). По способу изготовления тележки бывают с листовыми, брусковыми, цельнолитыми, сварными рамами.

Источник: xn--j1ahfl.xn--p1ai

Экипажная часть локомотива

В самых трудных условиях эксплуатации находится механическая часть тягового подвижного состава. Динамические воздействия от пути, продольные удары от вагонов, поперечные колебания в кривых рождают самые разнообразные усилия, вызывающие появление чрезмерных износов, трещин, изломов и других дефектов.

Быстрое развитие дефекта приводит к аварийной ситуации, а иногда и к аварии с большими последствиями. Экипажная часть локомотива является той частью, которая обеспечивает безопасность движения, поэтому её детали и узлы должны проверяться и диагностироваться в первую очередь. К основным узлам экипажной части локомотива, обеспечивающих безопасность движения, относятся колёсные пары, буксовые узлы, рессорное подвешивание, а также автосцепные устройства и рамы тележек. Основными задачами технического диагностирования экипажной части является своевременное выявление дефектов, предупреждая при этом аварийное состояние всех узлов и деталей.

При разработке систем диагностирования узлов экипажной части следует учитывать, что технический контроль должен проводится не только в стационарных условиях, но и в движении. Следует отметить, что в большинстве случаев наиболее достоверную информацию о состоянии экипажной части можно получить только в движении. Поэтому наибольшей информативностью обладают встроенные (бортовые) средства, особенно для электровозов, имеющих большие плечи обслуживания. Но не все дефекты можно обнаружить с помощью встроенных средств, поэтому применяют стационарные средства контроля, которые дополняют и углубляют информацию, полученную с помощью бортовых средств.

Для технического диагностирования экипажной части используют разнообразные методы: виброакустические, тепловые, методы спектрального анализа и др. Наибольшее распространение получили виброакустические и тепловые методы. Для обнаружения греющихся букс в поезде применяют напольные датчики, работа которых основана на тепловом методе контроля.

Буксовые узлы. Буксовый узел на любом локомотиве является наиболее важным узлом, обеспечивающим безаварийную работу, поэтому контроль за его состоянием должен проводиться в первую очередь. Условия работы буксового узла и конструктивные особенности не позволяют проводить визуальный контроль его технического состояния, а требуют наличия специальных средств.

Для того чтобы можно было получить информацию о техническом состоянии деталей буксы, необходимо подобрать датчики и преобразователи физических параметров в электрические. Датчики подбирают исходя из сигналов, поступающих от деталей буксового узла. Сигналы можно получить или во время движения локомотива, или в депо при вывешивании колёсных пар, но в каждом случае необходимо учитывать взаимное расположение деталей буксы.

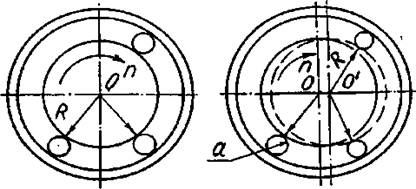

Работоспособность буксового узла в основном определяется состо-янием подшипников. Сигнал в подшипнике зарождается при взаимо-действии наружнего и внутреннего колец, а также роликов в рабочей зоне, которая при вывешивании колёсных пар переходит в нижнюю часть буксы. Масса колёсной пары передаётся на нижнюю часть роликов (рис.73).

Обычно акустический сигнал буксового подшипника представляет собой лёгкий шум, среднее значение которого значительно ниже шума редуктора. При разгоне и остановке локомотива хорошо прослушивается постукивание, возникающее от перекатывания внутреннего кольца подшипника по роликам. Такое явление называется прецессией вала.

Рис. 73. Схема формирования диагностических сигналов в подшипник

Вал при вращении в подшипниках занимает два положения «низкое» и «высокое». В первом случае вал опирается на два ролика и имеет устойчивое положение. Вращаясь, вал (внутреннее кольцо) вращает ролики и въезжает на них как на колёсах вверх по беговой дорожке наружного кольца подшипника.

Подъём происходит сравнительно медленно и продолжается до тех пор, пока центр одного из роликов не пересечёт линию действия радиальной силы. В этот момент вал занимает неустойчивое положение и опрокидывается, ударяясь при этом о следующий ролик. Сила удара зависит от размера радиального зазора, а частота удара равна частоте пересечения роликами линии действия радиальной силы.

Она зависит от размера подшипника, числа роликов и частоты вращения вала. Кинетическая энергия удара расходуется на разрушение подшипника, его нагрев и возбуждение в механизме упругих волн. И в этот момент зарождается сигнал, соответствующий техническому состоянию подшипника. Данное явление прослушивается у всех подшипников при вращении колёсной пары на малой скорости. С увеличением скорости звуки от перестукивания сливаются в однотонный гул.

Подобные колебания вала при перекатывании по роликам называ-ются релаксационными. Релаксационные колебания характеризуются периодом, амплитудой и начальной фазой, что позволяет рассчитать необходимые параметры диагностического сигнала.

Период опрокидывания вала

где /? — радиус внутреннего кольца; а — радиус ролика; п — частота вра-щения вала; //- число роликов в подшипнике.

Все однотапные подшипники имеют одинаковые параметры, что даёт возможность иметь одно устройство диагностирования для всех одно-тапных букс.

Для диагностирования буксовых узлов необходимо выбрать эталон-ные параметры. Их выбирают на основе анализа отказов, их причин и с использованием методик, рассмотренных ранее. К зталонным парамет-рам буксового узла относятся: температура внутри буксы и разночастот-ные акустические сигналы. Основная неисправность буксового подшипника -разрыв внутрен-него кольца.

Она возникает преимущественно из-за нарушения техни-ческих условий при напресовке. В момент разрыва кольцо раздаётся и зажимает все ролики. При вращении колёсной пары слышны щелчки возникающие в момент прохождения места разрыва точки касания ро-лика. Щелчки отчётливо слышатся в течение всего оборота колёсной пары на любой частоте вращения в обе стороны в режиме тяги и на выбеге.

При наличии электроожога на роликах происходит зажим роликов в дефектаом месте, особенно при небольшом радиальном зазоре. При све-жих электроожогах появляются приглушённые периодические импуль-сы, ощущаемые рукой. С течением времени следы электроожога закаты-ваются, но остаются местные одиночные дефекты, вокруг которых вык-рашивается металл.

Похожие материалы

- Анализ опытных поездок по проверке весовых норм грузовых поездов с тепловозами серии 2ТЭ10М на участке Брянск – Елец

- Использование мощности локомотивов по условиям сцепления колес с рельсами и нагреванию электрических машин. Влияние режимов вождения поездов на использование электроэнергии или топлива

- Экипажная часть, кузов, тормозное оборудование, автосцепные устройства и устройства безопасности

Источник: vunivere.ru

Втк технология контроля экипажной части электровозов серьга кузовной рессоры

07 июня 2022 Просмотров: 6433

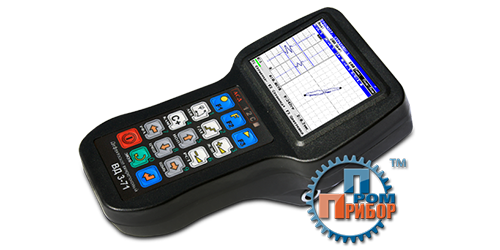

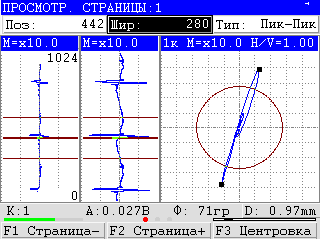

Дефектоскоп вихретоковый портативный ВД3-71НК-IVУ

Назначение ВД3-71 НК-IVУ

Дефектоскоп вихретоковый ВД3-71 НК-IVУ относится к средствам контроля и предназначен для ручного контроля вихретоковым методом деталей и узлов вагонов, локомотивов и моторвагонного подвижного состава на наличие поверхностных дефектов типа нарушения сплошности материала.

Прибор выпускается в версиях «Вагонная версия», «Локомотивная версия» и «Нефтегазовая версия» (по отдельному запросу).

Вагонная версия:

Контроль железнодорожных деталей и узлов вагонов (детали колесной пары и буксового узла, тележки грузовых, рефрижераторных и пассажирских вагонов, автосцепного устройства и т.д.) в соответствии ПР НК В.2, В.3, В.4.

Локомотивная версия:

Контроль деталей и узлов локомотивов и моторвагонного подвижного состава (детали колесной пары, компрессора автотормозного устройства, дизеля, автосцепного устройство, экипажной части тепловозов 2ТЭ10, 2ТЭ116, экипажной части тепловозов ТЭМ2, экипажной части тепловозов ЧМЭ3, экипажной части электровозов серии ВЛ, экипажной части электровозов серии ЧС, моторные вагоны МВПС, прицепные вагоны МВПС и т.д.) в соответствии с технологической инструкцией ЦТт-18/2 (ИЗМЕНЕНИЕ №3. Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава. Вихретоковый метод).

Преимущества дефектоскопа:

- содержит специализированные настройки для контроля деталей и узлов;

- в комплект дефектоскопа входят специализированные ВТП, оснащенные защитными корпусами и износостойкими протекторами;

- возможность отстройки от влияния рабочего зазора и неоднородности электромагнитных свойств объекта контроля;

- возможность сохранения в памяти дефектоскопа большого количества настроек и результатов контроля;

- расширенные возможности анализа данных благодаря специализированному программному обеспечению;

- режим двусторонней связи с ПК через USB порт (для ввода в ПК информации из памяти дефектоскопа и возможности распечатки этой информации на принтере, а также для загрузки программ настроек из ПК в память дефектоскопа);

- возможность оценки глубины и протяженности дефекта;

- световая и звуковая сигнализация дефекта;

- малые массогабаритные показатели.

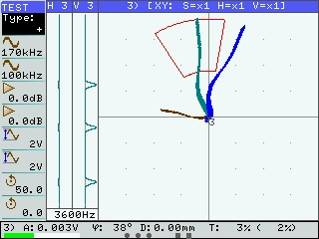

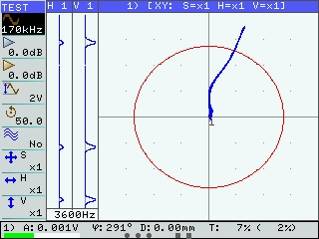

Отличительные особенности дефектоскопа

- цветной высококонтрастный TFT дисплей;

- система АСД: 4 трехцветных светодиода, звуковая сигнализация;

- возможность работы в двухчастотном режиме;

- упрощенная процедура калибровки прибора на стандартных образцах;

- возможность подключения датчика пути;

- возможность быстрого измерения отношения сигнал/шум;

- поддержка USB;

- диапазон рабочих температур от минус 10 до плюс 40 о С;

- возможно низкотемпературное исполнение прибора (от — 30°С).

Основные технические характеристики вихретокового дефектоскопа ВД3-71 НК-IVУ

— центр комплексной плоскости находится по центру зоны отображения;

— центр комплексной плоскости находится в левом верхнем углу;

— центр комплексной плоскости находится в правом верхнем углу;

— центр комплексной плоскости находится в левом нижнем углу;

— центр комплексной плоскости находится в правом нижнем углу

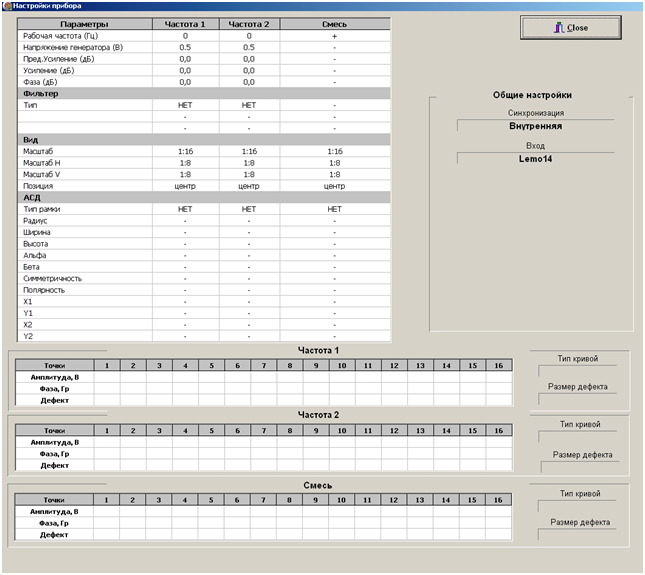

Программные функции дефектоскопа ВД3-71 НК-IVУ

Возможности и сервисные функции прибора:

- возможность выявления дефектов глубиной – от 0,1 мм и раскрытием – от 0,002 мм;

- цифровая фильтрация сигнала (5 видов фильтров: низких частот, высоких частот, полосовой, дифференциальный, усредняющий);

- отображение вихретокового сигнала: а) комплексная плоскость – позволяет выделять дефекты на фоне помех путем анализа формы сигнала; б) создание смесей двух каналов, может применяеться для подавления мешающих факторов и уменьшения их влияния на результаты контроля (для смешивания оператор может выбрать один из 5-ти алгоритмов: суммирование, вычитание, суммирование с инверсией по горизонтали, суммирование с инверсией по вертикали и произведение).

а) |

б) |

- два режима работы прибора: день – применяется при работе в слабоосвещенных местах с недостаточной видимостью; ночь – применяется при работе в местах с ярким освещением, для увеличения контрастности дисплея;

- время установления рабочего режима дефектоскопа – не более одной минуты;

- функция автоочистки экрана (регулируемое время очистки экрана через 0,1 с; 0,5 с; 1 с; 2 с; 3 с; 4 с);

- встроенные часы и календарь;

- подсветка экрана и регулировка яркости экрана;

- контроль перегрузки входного тракта;

- контроль степени разряда аккумулятора;

- возможность подключения и работы с ВТП следующего типа:

- дифференциальный ВТП;

- дифференциальный ВТП, включенный по схеме моста;

- дифференциальный ВТП, трансформаторного типа, с заземлённой средней точкой;

- дифференциальный ВТП, трансформаторного типа;

- абсолютный (параметрический) ВТП;

- абсолютный ВТП трансформаторного типа

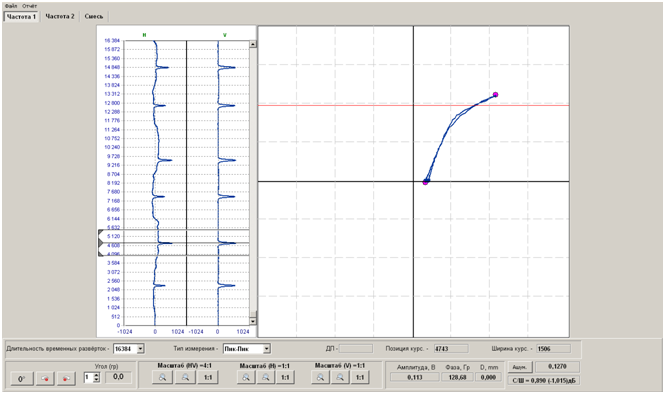

Программа просмотра результатов контроля «VD371»

Программное обеспечение

Дефектоскоп в комплекте с программным обеспечением «VD371» обеспечивает режим связи с персональным компьютером для ввода в ПК информации из памяти дефектоскопа (результатов контроля, рабочих настроек) и возможности распечатки этой информации на принтере с созданием отчета.

Основными преимуществами использования программы являются:

- интуитивно понятный интерфейс;

- удобный просмотр результатов контроля для каждой из частот (Частота №1, Частота №2 и Смесь);

- возможность создания и хранения электронных отчетов;

- выдача данных по обнаруженному дефекту, а именно:

- координата расположения дефекта на дефектограмме;

- амплитуда и фаза сигнала;

- глубина дефекта.

Сформированный электронный отчет содержит все основные данные о проведенном контроле, а именно:

- информацию об организации, подразделении НК и дефектоскописте, проводившем контроль;

- наименование объекта контроля;

- все параметры настройки дефектоскопа на момент проведения контроля;

- параметры сигнала от дефекта (амплитуда, фаза, глубина дефекта);

- сигнал от дефекта в комплексной плоскости и на ленточных диаграммах;

- дата проведения контроля.

Возможно создание других форм отчетов по согласованию с Заказчиком.

Применение дефектоскопа, контролируемые детали и узлы

«Вагонная версия»

«Локомотивная версия»

- цельнокатанное колесо

- буксовый узел

- боковые поверхности бандажа

- гребень бандажа

- дисковый колесный центр

- спицевой колесный центр

- коробчатый колесный центр

- цельнокатанное колесо

- боковая рама

- надрессорная балка

- соеденительная балка тележки 18-101

- шкворень

- подвеска тормозного башмака

- тормозная тяга

- экипажная часть электровозов серии ВЛ

- надрессорная балка ЦМВ, КВЗ-И2

- опорная балка

- люлечная подвеска

- тяги подвески ЦМВ, КВЗ-И2

- шкворень

- наконечник элиптической рессоры

- хомут элимптической рессоры

- подвеска тягового редуктора

- поводок шестерни редукторная тягапривода

- цапфа крестовины карданной пер.

- синхронизирующая тяга токоприемника

- шкворень межтележечных соединений

- балансир рессорного подвешивания

- люлечная подвеска второго ресора

- шток гидравлического гасителя колебаний

- серьга кузовной рессоры

- надрессорная балка КВЗ-ЦНИИ

- надрессорная балка КВЗ-5

- серьга центрального подвешивания

- тяги подвески КВЗ-ЦНИИ-I (II)

- тяги подводка

- шкворень

- тяга тормозного башмака

- подвеска тормозного башмака

- подвеска тормозной тяги

- средний рычаг тормозной подвески

- крайний рычаг тормозной подвески

- ролик опоры возвращающего устройства

- подвеска тормозного башмак

- продольная тяга

- подвеска тормозного кронштейна

- шатун

- головка шатуна

- шейка головки шатуна

- корпус автосцепки

- тяговый хомут

- корпус хомут аппарата Ш-6-ТО-4

- клин тягового хомута

- маятниковая подвеска

- шатун

- гильза цилиндра

- головка поршня

- выпускной и впускной клапан

- корпус автосцепки

- тяговый хомут

- клин тягового хомута

- валик тягового хомута

Источник: www.ndtprompribor.ru