Кислотное выщелачивание под давлением применяется к трудноперерабатываемым сложного состава рудам, например сульфидсодержащим рудам. Если руда содержит достаточное количество сульфидных минералов, она может быть выщелочена при высокой температуре и давлении без добавления реагентов, кроме кислорода, так как при повышенном давлении кислорода сульфиды превращаются в серную кислоту и сульфат двухвалентного железа, который далее окисляется, а сульфат трехвалентного железа является идеальным окислителем при растворении четырехвалентного урана:

Применение автоклавного выщелачивания ограничивается следующими причинами:

· конструкционные материалы более дорогие, чем при выщелачивании при атмосферном давлении,

· условия выщелачивания способствуют образованию элементной серы, которая покрывает поверхности труб и теплообменников и затрудняет циркуляцию материалов и теплообмен,

· кислые растворы сульфата железа обладают повышенными коррозионными свойствами.

В последующие годы автоклавное выщелачивание было применено в Канаде на заводе в Саскатчеване (Saskatchewan). На первой стадии выщелачивания, которое осуществляется при атмосферном давлении экстракция урана идет без добавления окислителя, а на второй стадии при более высокой температуре и повышенном давлении идет экстракция остального урана, часть которого удерживалась арсенидом никеля. Первая стадия процесса идет 2 часа при 50-70 °С, а вторая – 6 часов при 70 ° и давлении 650 кПа при концентрации H2SO4 60-100 г/л. Общее извлечение урана достигает 99,5%, из них на первой стадии извлекается только 50% урана.

выщелачивание золота .

Кислотный замес

Кислотный замес или выщелачивание концентрированной серной кислотой предназначен для переработки трудновскрываемых руд. Один из методов кислотного замеса внедрен в 1971 г. на заводе Арли (Нигер).

Здесь руда перед выщелачиванием измельчается в мельнице сухого измельчения до крупности 800 мкм и после подогрева направляется во вращающийся барабан, где она орошается водой и серной кислотой. Расход 100%-ной H2SO4 составляет 65-75 кг/т руды. После выдержки в течение 2,5-3 часов во вращающемся барабане извлечение урана составляет 95%. При этом не требуется внешних источников тепла, так как выделяющегося в ходе реакции тепла достаточно для поддержания температуры на оптимальном уровне (60-70 °С), исключается необходимость добавки окислителей (пропитанные кислородом гранулы руды могут вступать в реакцию с кислородом воздуха). Стоимость переработки руды таким способом на 4 долл./т руды, а стоимость производства урана на 2,5 долл./т U ниже стоимости при традиционном методе выщелачивания разбавленной кислотой.

Самым большим недостатком этого метода является требование, предъявляемое к руде, направляемой на выщелачивание: она должна быть почти сухой, что достигается только сухим измельчением или высушиванием после измельчения.

Дата добавления: 2019-05-21 ; просмотров: 467 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник: poznayka.org

Способы повышения извлечения золота при автоклавной переработке концентратов двойной упорности

Полупромышленные испытания автоклавного выщелачивания упорного золотосодержащего флотоконцентрата

Процесс автоклавного выщелачивания упорных золотосодержащих материалов в последние годы становится все более востребованным в связи с сокращением запасов золота в простых хорошо цианируемых рудах.

Несколько лет назад в Забайкальском крае было открыто новое месторождение, в рудах которого содержится золото двойной упорности. Изучение вещественного состава и технологических свойств руды, исследования на обогатимость проводились в ООО «НВП Центр-ЭСТАгео» НИИТУ МИСиС (Москва) и ЗАО «СЖС Восток Лимитед» (Чита). Исследования показали, что руда месторождения по содержанию сульфидов (2,14%) относится к малосульфидным рудам золото-карбонат-сульфидной формации. По данным фазового анализа золота, доля цианируемого золота в руде составляет всего 7,13%, в т.ч. свободного — 2,58%; основная доля нецианируемого золота связана с сульфидами (52,99%), а также заключена в кислоторастворимых минералах (37,16%). По доле цианируемого золота руда является весьма упорной.

Отсутствие визуализированных выделений самородного золота в сульфидах и породообразующих минералах, при том, что выделенные гравитационным способом свободные частицы ценного минерала не обеспечивают и одной десятой установленного содержания его в руде, позволили сделать вывод о присутствии в руде «невидимого» золота.

Под невидимым золотом подразумеваются субмикроскопические (1–100 нм) его частицы, не различимые оптической и электронной микроскопией. Такое золото не вскрывается даже при сверхтонком измельчении руды.

По техническому заданию заказчика «НИЦ Гидрометаллургия» выполнила НИР пробы флотоконцентрата в лабораторных условиях по автоклавному выщелачиванию.

При этом исследования автоклавного процесса включали в себя три основных направления: кислотное (КАО), нейтральное (НАО) и щелочное (ЩАО) автоклавное окисление. Остатки автоклавного окисления тестировали процессом цианирования золота. По результатам исследований автоклавного процесса наиболее высокое извлечение золота (91%) в раствор при цианировании автоклавного остатка достигалось при проведении кислотного автоклавного окисления с предварительной обработкой концентрата серной кислотой.

Извлечение золота из остатка автоклавного окисления (АО) процессом CIL при этом существенно зависит от условий проведения автоклавного окисления, определяющих степень реализации автоклавного прегроббинга. В наилучших протестированных условиях (ОВП 500–520 мВ, Cl

В ходе лабораторных исследований были определены оптимальные технологические параметры процесса автоклавного окисления: давление и температура, время проведения процесса, расход реагентов, в т.ч. технического кислорода.

Стало очевидно, что выбор оптимальных параметров кислотного автоклавного окисления требует уточнения технологических свойств концентратов в следующих направлениях:

-определение влияния оборота кислого раствора на декарбонизацию;

-уточнение оптимального диапазона ОВП;

-определение степени влияния хлора на извлечение золота и эффективности его отмывки перед АО;

-определение влияния условий предварительной обработки, температуры и продолжительности АО на извлечение золота и степень разложения органического углерода;

-проверка устойчивости показателей технологии для сырья различного состава.

Поэтому было принято решение провести полупромышленные испытания в непрерывном режиме на автоклавной пилотной установке в опытном цехе обогащения АО «Покровский рудник», для чего была разработана соответствующая Программа.

На испытания была представлена проба упорного золотосульфидного флотоконцентрата массой 300 кг, который был наработан в ЗАО «СЖС Восток Лимитед».

Для испытаний использовался концентрат исходной крупности (ориентировочно Р45 не менее 90%), химический состав концентрата приведен в таблице.

Химсостав флотоконцентрата, %

Совокупность технологических операций, входящих в объём полупромышленных испытаний, включал следующие операции (рис.).

— кислотную обработку концентрата;

— сгущение и фильтрацию пульпы кислотной обработки и промывку остатка;

— репульпацию остатка кислотной обработки;

— автоклавное окисление в непрерывном режиме,

— кондиционирование (на пилотной установке и в лаборатории);

— обезвоживание пульпы кондиционирования и отмывку остатка;

— цианирование (только в лаборатории).

Кислотная обработка проводится с целью перевода карбонатов и связанных с ними металлов Са, Mg, Fe в сульфатную форму. Процесс осуществляется при температуре Т=60 °С до стабилизации целевого рН=1,8–2,0 в течение 1,5–2,0 часов. Затем кислую пульпу фильтруют на вакуумном нутч-фильтре и кек промывют водой.

Осадок после фильтра репульпируют дистиллированной водой до Ж:Т=1:1,1 в реакторах питания с перемешиванием механическими мешалками. Из реакторов питания готовая пульпа подается в непрерывном режиме в автоклав на окисление. Процесс окисления в автоклаве идет при температуре 220 °С и давлении насыщенного пара 22,2 бар с подачей окислителя — технического кислорода чистотой 97–99%.

При этом общее давление в автоклаве должно быть 28–30 бар, избыточное давление газа 6,0–8,0 бар. Распределение кислорода по мешалкам: 35%–35%–20%–10%–0%. Охлаждение на разгрузке производится «острой» дистиллированной водой.

После разгрузки и сбора пульпы из автоклава ее подвергают кондиционированию при температуре 90–95 °С в течение двух часов в отдельной емкости. При горячем кондиционировании кислой пульпы происходит обратное растворение продуктов гидролиза железа. Кондиционирование применяется для снижения выхода остатка после АО и расхода извести при его нейтрализации, а также для получения фазовостабильного остатка, поступающего на цианирование. После кондиционирования пульпу фильтруют на фильтр-прессе и кек направляют на цианирование золота

Программой испытаний было предусмотрено проведение двух пусков автоклавной пилотной установки (АПУ) длительностью 10–12 часов каждый с отработкой двух технологических режимов автоклавного окисления. Первый пуск проведен на исходном бедном флотоконцентрате после декарбонизации свежей серной кислотой, второй — на исходном материале, который декарбонизировали оборотным кислым раствором после кондиционирования материла первого пуска с добавлением необходимого количества свежей серной кислоты до целевого рН=1,8–2.

В рамках каждого пуска был реализован один и тот же режим выщелачивания в соответствии с заранее определенными параметрами. Указанные параметры разработаны и сформулированы на основании состава исходного сырья, выбранной технологии переработки и конфигурации технологических потоков.

Эксперименты (пуски) проводились по стандартной методике работы на АПУ: разогрев автоклава до рабочей температуры → подача пульпы, кислорода и охлаждающей воды/раствора, выход на температурный режим → вытеснение трех объемов пульпы (105 л) → работа в стационарном технологическом режиме с отбором 5 проб из разгрузки и 4 проб по секциям автоклава → завершение непрерывной работы АПУ, охлаждение.

Перед началом выполнения работ по данной программе проверялась работоспособность насосов, а также показания расходомера пульпы Mag 1100 (Siemens) и сравнение его показаний с фактическим объемом пульпы, прошедшим через прибор за определенный промежуток времени.

Источник: zolotodb.ru

Автоклавное выщелачивание

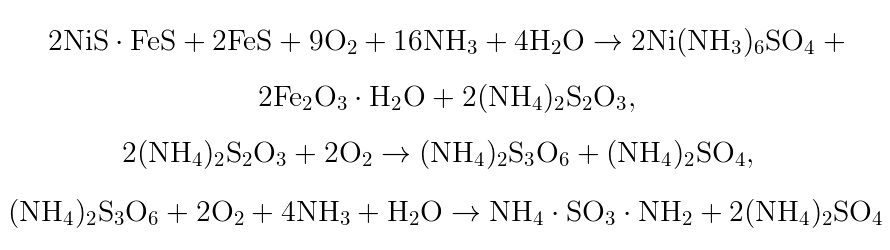

Автоклавное выщелачивание – химический процесс, который проводится с целью извлечения из твердых веществ (руды, концентраты) различных компонентов (золота, меди, серебра, железа, цинка, вольфрама, никеля, алюминия и т.д.) при помощи водных растворов щелочей и кислот (кислотное выщелачивание). В основе данного процесса лежит химическая реакция, при которой извлекаемый компонент переходит из нерастворимого в растворимое состояние. В качестве примера можно привести реакции аммиачного окислительного выщелачивания:

Перед проведением процесса химического выщелачивания руду, как правило, измельчают и обжигают в токе воздуха в присутствии сульфатов, хлоридов, кислот и др. добавок. Это позволяет перевести минералы в более легкорастворимые соединения. После выщелачивания реакционная масса отстаивается и фильтруется для отделения твердой фазы от жидкой.

Технологически данный процесс протекает преимущественно в емкостных реакторах с перемешивающим устройством. Скорость реакции зависит от степени измельчения твердого сырья. Иными словами, чем выше удельная поверхность частиц, а так же чем выше количество включений растворяемого минерала доступно для водного раствора, тем больше степень извлечения целевого компонента. Однако при размерах частиц менее 50 мкм увеличивается вязкость реакционной массы и, как следствие, количество затрачиваемой энергии на проведение реакции. На увеличение степени извлечения целевого компонента так же влияет и увеличение давления, которое, в свою очередь, повышает и растворимость O2 при автоклавном окислительном выщелачивании.

Температура выщелачивания варьируется от 60 до 300 °С, а давление может достигать 800 бар. Перемешивающее устройство необходимо, прежде всего, для дополнительной интенсификации процесса. Иногда в лабораторной и промышленной практике процесс интенсифицируют при помощи струйной подачи газов, электрических полей, ультразвука, вибрации и других методов.

Источник: www.czl.ru