Получение ювелирных изделий литьем по выплавляемым моделям — самый прогрессивный метод, получившей распространение в ювелирной промышленности недавно. Он дал возможность повысить производительность труда, сократить потери драгоценных металлов, а также использовать на изготовлении сложных ювелирных изделий ювелиров средней квалификации, а изделий средней сложности — малоквалифицированных ювелиров. Процесс собственно литья изделий и предшествующие ему процессы происходят в специально оборудованных цехах ювелирных предприятий соответственно литейном и формовочном. Схема ювелирнолитейного производства такова: изготовление резиновых пресс-форм, изготовление восковых моделей, изготовление литейных форм; выплавление восковых моделей, прокаливание опок с литейными формами и заливка металла в формы.

Изготовление резиновых пресс-форм. В качестве сырья для резиновых форм используют сырые резиновые смеси. Подготовка резиновой смеси заключается в распрессовывании в вулканизационном прессе при температуре не выше 100° С в течение 1—1,5 мин.

Ювелирное литье в домашних условиях для новичков — ВСЕ ТЕХНОЛОГИИ В ОДНОМ ВИДЕО

Для этого кусок сырой резиновой смеси помещают между двумя стальными полированными плитами, смазанными кремнийорганической жидкостью во избежание прилипания смеси к металлу. Между плит устанавливают ограничители, позволяющие отрегулировать необходимый зазор. Выдержав 1—1,5 мин под давлением верхней плиты, смесь охлаждают под струей воды и отделяют от плит.

Распрессовывать сырую резиновую смесь лучше непосредственно перед изготовлением пресс-форм. Для того чтобы фиксировать резиновые пластины относительно друг друга при сборке в пакет (несколько слоев резины), изготовляют резиновые замки — ребристые с одной стороны пластины.

Для этого распрессован-ную сырую резину вырезают по размерам пресс-форм и очищают ватным тампоном, смоченным в бензине. Пресс-форму протирают кремнийорганической жидкостью. Собранный пакет помещают в вулканизационный пресс, прогревают 5 мин; затем в течение 40 мин вулканизируют под давлением при температуре 140“С. По окончании вулканизации пакет охлаждают под струей воды и из пресс-формы извлекают резиновую пластину.

Для изготовления разъемных пресс-форм из распрессованной резины вырезают пластины по форме и размерам металлической рамы. Пластины очищают бензином и укладывают в пачки. Количество пластин в пачке зависит от толщины модели. На нижнюю пачку кладут резиновые замки, обратная сторона которых зачищена напильником и смочена бензином. Между замками укладывают и модель (оригинал).

Ее располагают таким образом, чтобы замки обеспечивали фиксацию одной половины формы относительно другой, но не мешали извлечению восковых моделей. Поверхности верхней и нижней резиновых пачек, обращенные к модели, натирают тальковой пудрой, а по краям будущего разъема смазывают силиконовым маслом.

После наложения верхней пачки на нижнюю сверху помещают дополнительную плиту, на которую будет оказывать давление плита пресса. Собранный пакет помещают в металлическую раму, вставляют в вулканизационный пресс и прижимают верхней плитой пресса.

Ювелирное литье в домашних условиях. Получится ли? ЗАЛИВКА С ПОМОЩЬЮ КАРТОШКИ!

После того как температура верхней плиты пресса достигает 140— —150° С, ее опускают до предела, и под ее давлением проводится вулканизация в течение 30—45 мин. По истечении этого срока обогрев выключают, и раму с пресс-формой извлекают и охлаждают. Излишки резины обрезают и пресс-форму разъединяют по месту разъема и извлекают модель. На рабочей поверхности пресс-формы не должно быть неровностей и повреждений.

Для изготовления разрезных пресс-форм так же, как и для изготовления разъемных, пластины распрессованной сырой резины вырезают по форме металлической рамы, смачивают бензином и укладывают в пачки. Толщина пачек, как и для разъемных пресс-форм, зависит от высоты модели.

Модель ювелирного изделия укладывают между двумя пачками сырой резины, а полости изделия плотно заполняют кусочками сырой резины. Собранный таким образом пакет вкладывают в металлическую раму и помещают в вулканизационный пресс. Далее процесс прессования и вулканизации протекает аналогично описанному. После извлечения пресс-формы из рамы ее разрезают на две половинки,

Аккуратно подрезая линию разъема скальпелем. Линию разреза выбирают неровной (бугристой) для лучшей фиксации половинок пресс-форм. Для извлечения из них сложной восковой модели делают дополнительные прорези. Качество изготовления пресс-формы определяют по опытному отливу восковой модели.

Изготовление восковых моделей. Материалом для выплавляемых моделей служит специальный восковой модельный состав, который загружают в плавильный котел. Крышку котла закрывают и прижимают гайками.

После чего включается обогрев котла, устанавливается температура (60—70 С) для модельного состава и регулируется давление сжатого воздуха в зависимости от величины и формы восковой модели. На рабочую часть пресс-формы наносят слой тальковой пудры или распыленной силиконовой жидкости. Затем пресс-форму устанавливают в специальное приспособление. Нагретый до определенной температуры модельный состав путем надавливания на сопло подается из котла в пресс-форму. Для моделей со сложной конфигурацией и крупных плоских моделей состав подается сильным или неоднократным нажатием.

Половинки резиновых пресс-форм должны быть прижаты друг к другу плотно, но не очень сильно и не очень слабо. Чрезмерное сжатие половинок пресс-формы препятствует выходу из нее воздуха и ведет к незаполнению модели, а слабое сжатие ведет к переполнению пресс-формы. Заполненную модельным составом пресс-форму выдерживают 1—2 мин до ее охлаждения, после чего из разъединенной пресс-формы осторожно извлекают восковую модель.

Для сборки моделей в блоки используют литники — восковые стояки с металлическим стержнем внутри. Их делают из отходов модельного состава от выплавки моделей. Восковые отходы расплавляют на песчаной или масляной бане и заливают в специальную форму, в которую заранее вложен взвешенный металлический стержень диаметром 1,5 мм. После охлаждения и извлечения из формы литник подвергается тщательному осмотру, зачистке (специальным шабером) швов, об-лоя и других дефектов.

Для сборки моделей в блок восковой стояк укрепляют в специальном приспособлении. Сплавляя соединительные части моделей и стояка тонким лезвием электропаяльника, припаивают модели к стояку (рис. 105). В результате образуется блок — «куст». Каждый блок может насчитывать до 60 моделей.

Блок устанавливается на резиновую подставку (масса подставки, впрочем, как и других деталей, фиксируется), а затем промывается в 5%-ном растворе сульфанола или в моющих средствах для синтетических изделйй. Сушат блоки потоком воздуха, используя для этой цели вентилятор, до полного исчезновения влаги с поверхности моделей.

Изготовление литейных форм. В резиновый цилиндр наливают дистиллированную воду и устанавливают на вибростоле вакуумной установки. При включенном вибраторе постепенно, при непрерывном перемешивании, в цилиндр засыпают формовочную массу из расчета 2,5 ч. на 1 ч. воды. Формовочная масса перемешивается с водой 1,5—3 мин, после чего цилиндр накрывают крышкой и включают вакуумный насос для отсоса из цилиндра воздуха. Вакуум доводится до 0,8—0,9 ат давления

И смесь вакуумируется в течение 5—7 мин. Затем Цилиндр с вакуумированной массой снимают с вибростола, а на вибростол, при умеренном вибрировании, помещают опоку с модельным блоком (опока устанавливается на резиновой подставке). Осторожно, чтобы не повредить блока моделей, формовочную массу заливают в опоку, закрывают крышкой и снова включают отсос воздуха. При вакууме 0,8— —0,9 ат, как только смесь начнет разбрызгиваться, насос выключают. Вибрация продолжается 1—2,5 мин. Через 2 ч резиновую подставку снимают и сушат на воздухе не менее 6 ч.

Выплавление восковых моделей. Для выплавления восковых моделей из форм пользуются сушильным шкафом, оснащенным термометром и поддоном для сбора вытопленной восковой массы. Литейную форму устанавливают в камеру сушильного шкафа на решетку вниз литниковой чашей и выдерживают в ней в течение

6 ч при температуре 150°С, после чего подвергают прокаливанию.

Прокаливание опоки с литейной формой. Опоку с литейной формой устанавливают в нагретую до 100°С электрическую печь (рис. 106) на специальную решетку вертикально, литником вниз. Нагрев проводят ступенчато по заданной программе до 700°С с периодическими выдержками после 200 и 400 С. После этого печь выключают и опока охлаждается вместе с печью до определенной температуры, при которой опоку переносят в электроплавильную машину для центробежного литья. Температура опоки рассчитывается в зависимости от литейного сплава по формуле T° нагрева опоки = (t°nnaB сплава-|-+50):2.

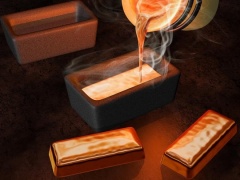

Заливка металла в формы Производится на машине для центробежного литья. Чтобы убедиться в исправности машины и ее пригодности к работе, машину тщательно осматривают. Затем устанавливают температуру заливки данного сплава и машину включают.

В течение 15 мин печь прогревают при токе 4—5 А. После этого увеличивают силу тока до 12 А и повышают температуру нагрева тигля до температуры плавления сплава. Когда тигель достигает необходимой температуры, в него частями загружают металл. Масса загружаемого металла должна соответствовать массе отливки.

Недостаточное количество металла ведет к незаполнению формы, а избыток — к разбрызгиванию металла. В качестве защитного покрова и флюса засыпают борную кислоту, слой которой должен полностью изолировать расплав от воздуха. При достижении расплавом температуры заливки, его выдерживают 2—3 мин, снимают излишки флюса и раскисляют. Затем устанавливают быстро форму, перенесенную из электропечи, литником по центру тигля машины, закрепляют специальным кожухом и включают машину. После 2—3 оборотов штанга тягового механизма оттягивается и после остановки машины форма снимается.

Работать на центробежной машине обязательно в защитных очках и при закрытом внешнем ограждении. Опоки с отлитыми металлическими блоками охлаждают при нормальной температуре на воздухе в зависимости от сплава до 12 ч. Отделяют блок от формовочной массы легким постукиванием деревянным молотком по стержню блока. Затем его промывают водой и счищают металлической щеткой. Остатки формовочной массы могут быть сняты травлением. Окисленные отливки отбеливают и подвергают электрополировке.

Источник: anastasia-myskina.ru

Что можно отлить из золота

Изготовление изделий из латуни, бронзы, нейзильбера и драгоценных металлов!

Литье золота и серебра

Ежедневное литье! Опытные специалисты! Современное оборудование!

Вам необходимо отлить изделия из золота или серебра из ваших восковок / резинок?

Литье золота, серебра

Художественное и ювелирное литье занимает особую нишу в ювелирном искусстве.

Не все вещи можно изготовить исключительно ручным путем, а штамповка очень далека от того, чтобы называться искусством.

Метод литья просто необходим для создания несколько идентичных деталей.

Это очень актуально, когда идет работа над гарнитуром.

Не каждая мастерская может похвастать современным оборудованием для художественного литья. В «Мастерской Брокка» литье ювелирных изделий из золота и серебра любых проб, а так же литье бронзы и других сплавов, производится мастерами — литейщиками, которые посвятили данному искусству всю жизнь.

Возможно снятие пресс-форм с вашего, отлитого изделия для дальнейшего серийного производства.

Путь производства будущего шедевра искусства сложен, но прекрасен.

«Мастерская Брокка» готова по вашим либо своим эскизам воссоздать любую мечту и запечатлеть ее навечно в металле.

Создавать настоящие драгоценности — профиль ювелирной «Мастерской Брокка»

Стоимость литья (инжекторный воск):

золото 585, 750 пробы 50 руб. за грамм

серебро 925, 850 пробы 25 руб. за грамм

бронза, латунь 15 руб. за грамм

Стоимость литья с модельного воска, фрезерованнных восковок по цене обычного, литьевого воска!

Магнитная галтовка отлитого БЕСПЛАТНО!

Безвозвратные потери 1% (чистота), 2.5% (в пробе) от веса годной продукции.

Для всех металлов лигатура входит в стоимость литья. Стоимость всех работ может меняться в большую или меньшую сторону в зависимости от сложности и объема работ.

Изготовления восковок от 15 руб. (вакуумный инжектор)

Изготовление безусадочных пресс-форм от 300 руб. шт.

Отливаем скульптуру! Максимальный диаметр опоки 154мм.

Любые крупные заказы, скидка!

За свой счет перерезаем, испорченные, по нашей вине восковки!

При больших заказах наш курьер может забирать у вас восковки и привозить отлитое, бесплатно!

Сделать заказ, получить консультацию технолога и помощь в расчете литья можно по нашему телефону.

Источник: dommagii.com