С начала развития цианистого процесса и до последнего времени основным и практически единственным методом осаждения благородных металлов из цианистых растворов была цементация цинком. В настоящее время этот метод сохраняет ведущее место в практике золотоизвлекательной промышленности.

Цементацией в металлургии цветных металлов называют процесс восстановления одного металла другим в водных растворах. В основе метода лежит вытеснение благородных металлов менее благородными в соответствии с рядом окислительных потенциалов металлов.

Zn + 4CN- = [Zn(CN)4]2- + 2e- E0 = -1,26B;

Au + 2CN- = [Au(CN)2]- + e- E0 = -0,54B.

Потенциал цинка более отрицателен, чем потенциал золота, поэтому цинк легко вытесняет его из цианистых комплексов:

Au(CN)2 — + Zn = 2 Au + Zn(CN)42- Kр = 1Ч1023

Следовательно, в термодинамическом отношении золото и серебро могут быть осаждены практически полностью.

Преимущества метода цементации:

— высокая степень осаждения золота (до 99,5%).

Осаждение золота алюминием. Цементация. Плавка золота, и что можно использовать вместо буры. аффинаж

— достаточно быстрое и полное осаждение золота.

Сорбционное извлечение золота

Сорбцию золота из цианистых растворов можно проводить как на активированном угле, так и на синтезированных ионообменных смолах.

За рубежом ионообменные смолы не получили промышленного применения в качестве осадителей благородных металлов из цианистых пульп, это связано с лучшими сорбционными и кинетическими свойствами активных углей и их более высокой селективностью по отношению к золотоцианистому комплексу, а такие же их низкой стоимостью (в 7-12 раз ниже цены ионообменных смол).

Сорбция золота активными углями сопровождается окислительно-восстановительными процессами. Дицианоаурат-ионы, находящиеся в растворе, на поверхности угля преобразуются в цианокарбонилы и восстанавливаются до металлического золота.

-высокая удельная поверхность угля;

-низкая стоимость угля, по сравнению с ионитом;

-процесс регенерации угля занимает мало времени (6-7 часов).

Однако главным недостатком углей является их низкая механическая прочность. Да и емкость по золоту у них значительно меньше, чем у тех же анионообменных смол [1,2].

Сорбцию благородных металлов ионообменными смолами можно осуществлять как из осветленных цианистых растворов, так и непосредственно из пульп в процессе цианирования.

Анионообменная смола АМ-2Б, обладает наибольшей селективностью по отношению к золоту, по сравнению с другими ионитами.

Первый способ предполагает извлечение золота из руды обычными приемами цианирования с тем лишь отличием, что извлечение золота из цианистого раствора осуществляют сорбцией его ионообменной смолой.

Второй способ состоит в том, что в контакт с ионообменной смолой приводят не осветленный золотосодержащий раствор, а непосредственно пульпу в процессе цианирования. Растворяясь в цианистом растворе, благородные металлы переходят в жидкую фазу пульпы и, одновременно сорбируются ионитом.

После окончания выщелачивания и сорбции смолу отделяют, а обеззолоченную пульпу направляют после обезвреживания в отвал.

Золото из запоротого раствора для новичков

Насыщенный золотом ионит регенерируют десорбцией золота и примесей и вновь направляют на сорбционное выщелачивание.

Преимущества сорбции из пульп:

— исключение стадии фильтрации и промывки пульпы из технологии. Это позитивно отражается на экономике процесса ввиду громоздкости и высокой стоимости этой стадии.

— более высокое извлечение золота. В отдельных случаях повышение извлечения золота может достигать 10 — 20 %.

-более быстрое протекание процесса растворения в присутствии ионита по сравнению с обычным цианированием. Таким образом, ионит частично сорбирует вредные примеси, влияющие на скорость растворения золота.

В промышленности наиболее часто используют совмещение процессов цианирования и сорбции, так называемого сорбционного выщелачивания [8,10].

Рассмотрев все вышеперечисленные методы извлечения золота из руд можно сделать следующий вывод. На сегодняшний день самой изученной и эффективной технологией, применяемой на производстве, является цианидное выщелачивание, совмещенное с процессом сорбции.

Выбор этого метода во многом обусловлен высокой степенью извлечения золота в раствор (не менее 95%) и малыми затратами на используемые реагенты. К тому же нет необходимости в дополнительном нагреве пульпы, так как процесс идет при 200С. Важно отметить, что возможно повторное использование ионообменной смолы после регенерации. Все эти факты говорят об экономичности и уникальности этого метода, по сравнению со всеми рассмотренными выше. Поэтому сорбционное выщелачивание с пневматическим перемешиванием находит широкое применение, как на территории Российской Федерации, так и за рубежом.

Источник: studbooks.net

Цементация золота

Металлический цинк легко вытесняет благородные металлы из цианистых растворов:

- 2Au(CN)2’ + Zn = 2Au + Zn(CN)4 2 ’;

- 2Ag(CN)2‘ + Zn = 2Ag + Zn(CN)4 2 ‘,

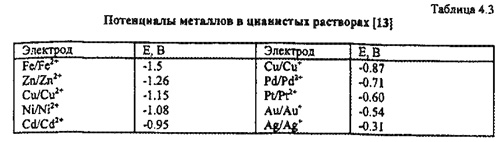

так как потенциал цинка (-1,26В) более электроотрицателен, чем потенциалы золота (-0,54В) и серебра (-0,31В). Однако значительная часть элементного цинка при цементации расходуется бесполезно:

Zn + 4CN‘ + 2Н2О = Zn(CN)4 2 ‘ + 2ОН + Н 2 Т;

что обусловливает его высокий расход против теоретически необходимого.

Оптимальные условия осаждения благородных металлов:

^предварительная деаэрация (обескислороживание) растворов;

- 2) применение металлического цинка с высокоразвитой поверхностью;

- 3) освинцовывание цинка;

- 4) достаточная концентрация растворов по цианиду и щелочи.

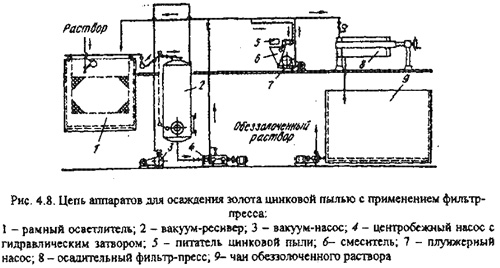

Перед цементацией золотосодержащие растворы после сгустителей и фильтров, содержащие некоторое количество тонких взвешенных частиц, осветляют с применением широкого спектра фильтров (песковые, рамные вакуум-фильтры, мешочные, рамные фильтр-прессы и т.д.).

На отечественных предприятиях для осаждения золота цинковой пылью применяют осадительные установки производительностью 250, 500, 1200 и 2400 м 3 раствора в сутки. В установках большой производительности (1200 и 2400 м 3 /сут) используют рамные вакуум-фильтры, на установках малой производительности (250 и 500 м 3 /сут) — мешочные. При небольшом содержании золота в растворе расход цинковой пыли составляет 15-25 г на 1 т раствора, а для богатых растворов он повышается до 40-50 г на 1 т раствора. Расход свинцовых солей составляет -10-30 % расхода пыли. Степень осаждения золота -99,5-99,9 %, концентрация золота в обеззолоченных растворах не превышает 0,02-0,03 г/м 3 . Получаемые после цементации осадки имеют следующий состав, %: 5-35 Au, 20-60 Zn, 4-25 Pb, от десятых долей процента до 20-30 Си.

Наибольшее распространение получил способ, заключающийся в кислотной обработке осадка (выщелачивание 10-15 %-ным раствором H2SO4), 199

прокалке при 500-700 °C и плавке в электрических печах при 1100-1200 °C, с получением золото-серебряного сплава 950-980 пробы (по сумме золота и серебра) [11].

Источник: ozlib.com

Что такое цементация золота

Процесс цементации заключается в образовании осадков металлов из их растворов за счет вытеснения этих металлов из раствора другими более электроотрицательными металлами. Он известен с давних времен, но стал конкурентоспособным и эффективным при цементации золота и серебра в результате использования цинка в виде тонкого порошка в 1904 г. (C.W. Merrill). Схема цепи аппаратов цементации представлена на рис. 4.8.

В ряду напряжений металлов в цианистых растворах (табл. 4.3) потенциал цинка более отрицателен, чем потенциал золота и серебра. Золото и серебро осаждаются полностью. Протекают также побочные реакции вытеснения водорода цинком, восстановления кислорода, присутствующего при цианировании, а также образование цианидов цинка Zn(CN)4в2-.

По сравнению с теоретически потребным цинком (0.19 г на 1 г Аu) на практике его расход в десятки раз выше. Электрохимический процесс цементации золота может быть уподоблен работе гальванического микроэлемента.

При погружении металлического цинка в цианистый раствор между цинком и раствором происходит обмен ионов, в результате которого на анодных участках цинка происходит его ионизация, а на катодных — восстановление золота, кислорода и воды. Электроны при этом перетекают по металлу от анодных участков к катодным.

Для повышения скорости осаждения применяется прием, заключающийся в увеличении катодной поверхности предварительным освинцованием металлического цинка. Для этого цинк обрабатывают растворимой солью свинца (уксусно- или азотнокислой). На поверхности цинка образуется рыхлый губчатый слой металлического свинца, имеющий очень большую удельную поверхность.

Для предотвращения обратного растворения золота и других благородных металлов растворы перед цементацией деаэрируют, а затем просачивают через слой дисперсного цинка. При недостаточной концентрации цианида и щелочи образуются гидроксиды и цианиды цинка, которые отлагаются совместно на поверхности частиц цинка в виде белого осадка, затрудняя процесс цементации. Однако при чрезмерно высоких концентрациях цианида и щелочи интенсифицируются реакции растворения цинка. Как следствие, увеличивается его расход, а также расход щелочи и цианида.

Для осаждения золота из необескислороженных растворов условием, препятствующим образованию белого осадка, является концентрация цианида 0,05-0,08% и столько же щелочи. Для предварительно деаэрированных растворов концентрацию каждого из этих реагентов можно снизить до 0,02-0,03%.

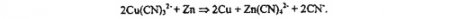

Некоторые примеси в растворе образуют на поверхности цинка плотные пленки, препятствующие цементации благородных металлов. Так, щелочные сульфиды дают пленки сульфидов свинца и цинка. Мышьяк дает пленки арсената кальция. Вредное влияние оказывает коллоидная кремнекислота, образующая силикат кальция в присутствии извести. Медь в виде аниона Cu(CN)3в2- легко вытесняется цинком, образуя на его поверхности пленку меди.

- Цементация (часть 2)

- Цементация (часть 1)

- Флотация осадков

- Коагуляция и флокуляция

- Сгущение и фильтрование

- Химическое осаждение металлов (часть 2)

- Химическое осаждение металлов (часть 1)

- Переработка продуктивных растворов

- Продуктивные растворы выщелачивания (часть 2)

- Продуктивные растворы выщелачивания (часть 1)

- Пульпы скважинной гидродобычи. Рассолы. Расплавы (часть 2)

- Пульпы скважинной гидродобычи. Рассолы. Расплавы (часть 1)

- Продукты физико-химической геотехнологии

- Процесс подъема полезного ископаемого (часть 3)

- Процесс подъема полезного ископаемого (часть 2)

- Процесс подъема полезного ископаемого (часть 1)

- Процессы сдвижения и гидроразрыва (часть 4)

- Процессы сдвижения и гидроразрыва (часть 3)

- Процессы сдвижения и гидроразрыва (часть 2)

- Процессы сдвижения и гидроразрыва (часть 1)

- Эффективная и относительная фазовая проницаемость (часть 2)

- Эффективная и относительная фазовая проницаемость (часть 1)

- Силы, удерживающие рабочие агенты и продуктивные флюиды (часть 2)

- Силы, удерживающие рабочие агенты и продуктивные флюиды (часть 1)

- Поверхностные явления в подземном коллекторе (часть 4)

- Поверхностные явления в подземном коллекторе (часть 3)

- Процессы, определяющие движение рабочих агентов

- Поверхностные явления в подземном коллекторе (часть 2)

- Поверхностные явления в подземном коллекторе (часть 1)

- Электрофизические процессы

Источник: industry-portal24.ru