2.3.Технологические параметры процесса сорбционного выщелачивания.

2.4.Технологическая схема процесса сорбционного выщелачивания золота

3. Выбор и обоснование технологических параметров

4. Таблица параметров контроля

5. Спецификация оборудования

Современный уровень развития химических и других промышленных установок характеризуется интенсификацией технологических процессов с использованием агрегатов большой единичной мощности. В последние годы сильно возросли скорости протекания технологических процессов, число измеряемых параметров на одном агрегате, которые в настоящее время исчисляется тысячами.

Поэтому надежность средств измерения информационно-измерительных систем во многих случаях определяет надежность агрегата в целом. Без достоверных значений параметров и автоматического контроля за этими значениями в большинстве случаев нельзя управлять процессом или агрегатом, без средств измерения невозможна автоматизация. Особенно большое значение приобретают вопросы получения достоверных значений измеряемых параметров в связи с задачами комплексной автоматизации технологических процессов и более эффективного использования производственного потенциала. Решение этих задач требует анализа процессов и их технико-экономических показателей, а для этого нужны надежные и точные средства измерения.

Тиомочевинное выщелачивание золота. Первый опыт!

вопросам измерения технологических параметров, разработке новых методов и средств измерения, повышению точности измерений во всх странах мира уделяется большое внимание.

2.1.Механизм растворения золота в цианистых растворах

Растворение золота в цианистых растворах протекает в присутствии кислорода по реакции:

Из реакции видно, что золото переходит в раствор виде золотоцианистой соли натрия, которая диссоциирует в растворе на ионы:

Так как золото в природе в чистом виде никогда не встречается, поэтому большая часть золоти остается в контакте с сопровождающей горной породой и ее спутниками.

Наличие контакта между двумя металлами или между золотиной и минералом способствует возникновению разности потенциалов. Золото в этом случае электроположительно к серебру и минералам. Это означает, что при опускании в цианистый раствор золота, находящегося в природном сплаве с серебром или в контакте с пиритом, в растворе цианистого электролита протекает ток электронов от поверхности золота к поверхности пирита.

Под влиянием электрического тока катионы Na + направляются к катоду-пириту, а анионы CN — движутся к аноду-золоту. Катионы Na + , достигнув катода, отдают свой заряд, и натрий тотчас реагирует с водой по реакции:

2Na + +2H2O-2e=2NaOH+H2 с выделением водорода.

Анионы (CN) — точно так же, соединившись с анодом, разряжаются и соединяются с золотом по уравнению:

При этом образуется цианистое золото, но оно пока не переходит в раствор. Только взаимодействуя дальше с избытком цианида, образуется двойная цианистая соль золота, которая способна переходить в раствор:

Кучное выщелачивание золота на Ю.Урале

Этот способ цианирования золотосодержащих руд является наиболее эффективным процессом по сравнению с перколяцией и кучным выщелачиванием. Выщелачивание пульп перемешиванием протекает быстрее и дает более высокое извлечение золота и серебра вследствие того, что при тонком измельчение руды обеспечивается хорошее вскрытие золота, а при интенсивном перемешивании создаются более благоприятные условия диффузного подводов ионов CN и молекул растворенного кислорода к поверхности золотин. Поэтому по скорости выщелачивания и полноте извлечения золота цианирование перемешиванием значительно превосходит перколяционный процесс и кучное выщелачивание. Достаточно сказать, что цианирование перемешиванием обеспечивает 80-90% извлечение золота, а длительность процесса составляет от 6 до 30 часов (сравните аналогичные показатели процессов перколяции и кучного выщелачивания).

При цианировании перемешиванием необходимая степень измельчения руды зависит только от крупности частиц золота в руде и характер его распределения. В некоторых случаях при тонковправленном золоте руду подвергают весьма тонкому измельчению до крупности-0,074мм и даже до 0,043мм. Но если характер вкрапленности золота не требует такого измельчения, то пульпу цианируют при более грубом помоле кпупностью 0,15-0,2мм.

При наличии в руде крупного золота его перед цианированием извлекают в цикле измельчения методами гравитационного обогащения, поэтому в процесс цианирования перемешиванием с рудой поступает только мелкое золото, растворение которого происходит достаточно быстро.

Рудные пульпы , поступающие на цианирование перемешиванием, имеют повышенную вязкость, что затрудняет диффузию цианистых ионов и молекул растворенного кислорода к поверхности частиц золота. Кроме того, сульфидные минералы, часто присутствующие в руде, довольно легко окисляются растворенным кислородом, в результате чего его концентрация в жидкой фазе может стать значительно ниже необходимой для растворения золота. Поэтому при цианировании пульп особое значение имеет энергичное перемешивание и непрерывное насыщение ее кислородом воздуха.

Процесс цианирования руд перемешиванием ведут при концентрации NaCN, составляющей 0,05-0,1%, и концентрации CaO равной 0,01-0,03% (pH =9-11).

Кроме реагентного режима важными параметрами процесса цианистого выщелащивания золота является отношение Ж:Т в пульпе и продолжительность процесса. Максимальное извлечение золота при цианировании кварцевых руд достигает при Ж:Т=1,5:1. На практике хорошие результаты получаются при Ж:Т=1:1, иногда даже при 0,67:1 при более грубом помоле. При обработке пульпы , содержащей кристаллический материал, и при отсутствие примесей в растворе жидкая фаза пульпы даже при высоких плотностях пульпы не утрачивает способности сохранять необходимую концентрацию кислорода.

Время цианирования или продолжительность пребывание пульпы в аппаратах цианирования определяется уравнением:

Где:T — время цианирования в часах,

V- суммарный объем всех аппаратов цианирования, м 3 ,

П- поток пульпы, м 3 / час.

Совершенно очевидно, что значение Т должно быть достаточным для перевода в раствор всего содержащегося в материале золота. Из уравнения следует, что при постоянном рабочем объеме аппаратуры цианирования инструментом регулирования процесса является часовой поток пульпы , поступающей в переработку или, что то же самое, регулирование производительности цианистой установки по переработке руды или концентрата.

Процесс цианистого выщелачивания золота осуществляют в периодическом или не прерывном режиме.

При цианировании в периодическом режиме пульпы периодически отдельными порциями закачивают в параллельно работающие аппараты для выщелачивания. После интенсивного перемешивания с цианистым раствором и защитной щелочью в течение определенного промежутка времени, необходимого для растворения золота, пульпу выпускают и перекачивают в чаны-сборники, а в аппараты выщелачивания закачивают новую порцию пульпы. В чанах-сборниках выщелоченная пульпа накапливается и поддерживается во взвешенном состоянии до поступления в следующую стадию обработки, например, на отделение золотосодержащих растворов от твердой фазы методом фильтрации.

Периодический режим цианирования руды используется на фабриках небольшой производительности с применением фильтрации пульпы и последующим осаждением золота из цианистых растворов цинковой пылью или стружкой. Как правило, в периодическом режиме цианируют небольшие количества гравитационных концентратов и других золотосодержащих продуктов.

При непрерывном выщелачивании пульпа поступает в каскад из последовательного соединенных аппаратов цианирования. Число аппаратов в каскаде обычно выбирают не более 4-6 с суммарным рабочим объемом, обеспечивающим при прохождении пульпы через них необходимое время для растворения золота.

Непрерывно-действующая система цианирования обязательно сопрягается с дальнейшей технологической схемой переработки выщелоченной пульпы.

По сравнению с периодической, непрерывная схема цианирования дает следующие преимущества:

возможность полной автоматизации управления процесса,

меньшее количество обслуживающего персонала,

более эффективное использование оборудования,

меньшая единичная мощность двигателей и насосов.

В зависимости от требуемой производительности, технологической схемы переработки руды избирают тот или иной режим цианирования пульп.

2.3.Технологические параметры процесса сорбционного выщелачивания

Сорбцию золота и серебра из пульпы с применением сорбентов в настоящее время осуществляют двумя путями

1.После операции предварительного цианирования или

2.Совмещением процессов цианирования и сорбции.

Ии в том и другом случае в присутствии сорбента идут два совмещенные во времени процесса — растворение благородных металлов и сорбция их на ионит или активный уголь , т.е. процесс сорбционного выщелачивания. Только после предварительного цианирования в процессе сорбции в присутствии сорбента протекает процесс дорастворения золота.

Перед выводом насыщенного сорбента из процесса он должен контактировать с цианистой пульпой , в растворе которой имеется достаточно высокая концентрация золота.

Это достигается тем , что руду или концентрат перед сорбционным выщелачиванием подвергают операции предварительного цианирования. В этом случае часть или больше половины золота из твердой фазы переходит в раствор с максимальной концентрацией его в жидкой фазе. Процианированная таким образом пульпа поступает в процесс сорбционного выщелачивания , где происходит дорастворение золота и его сорбция на активный уголь.

При обработке золотосодержащих материалов, в которых имеются углистые вещества или другие минералы, затрудняющие процесс растворения золота, операцию предварительного цианирования не проводят, и тогда цианирование ведут в присутствии сорбентов, т.е. осуществляют прямой процесс сорбционного выщелачивания благородных металлов. В этом случае ионит или активный уголь являются более сильными конкурентами природных сорбентов.

Процесс растворения золота идет в диффузионной области, т.е. скорость процесса растворения зависит от скорости диффузии растворителей и продуктов реакции. Если скорость диффузии растворителей – участников реакции обмена – больше, чем скорость диффузии продуктов реакции, то введенный в систему сорбент способствует ускоренному отводу из реакционной зоны цианистых анионов золота по схеме:

Иными словами, присутствие сорбента в пульпе устраняет лимитирующую стадию диффузионного процесса, а именно – увеличивает скорость диффузии аниона [Au(CN)2] — из зоны реакции путем поглощения его сорбентом.

К основным технологическим параметрам процесса сорбционного цианирования относят следующие:

1. Продолжительность процесса;

2. Единовременная загрузка сорбента в процесс;

3. Время пребывания сорбента в процессе сорбции;

4. Количество ступеней сорбции;

5. Величины потоков пульпы и сорбента.

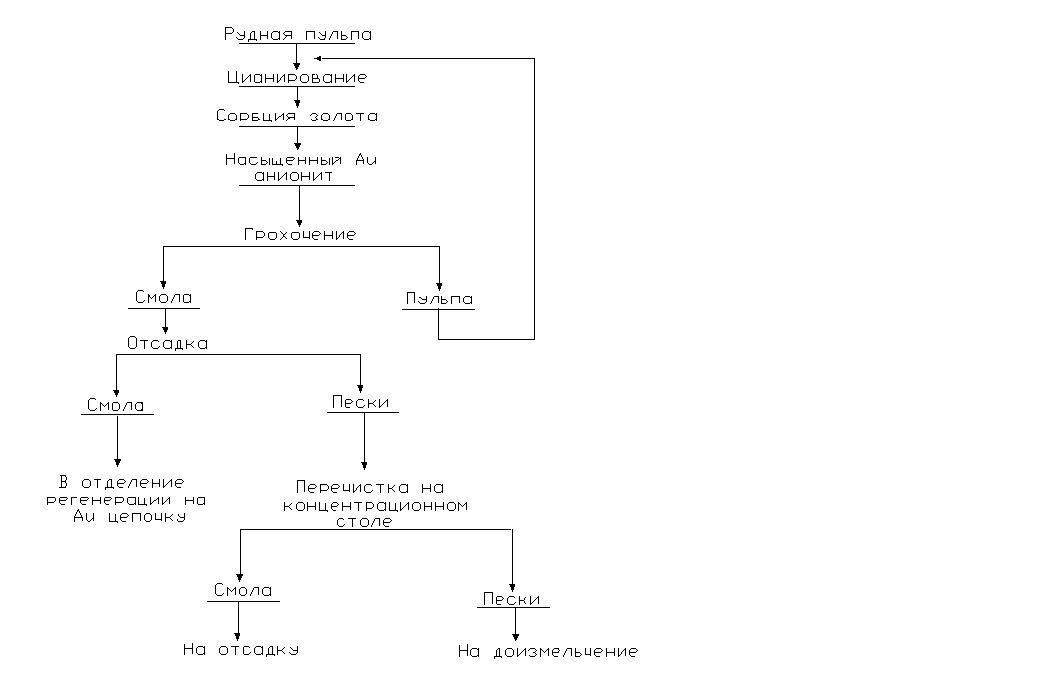

2.4.Технологическая схема процесса сорбционного выщелачивания золота

3.Выбор и обоснование технических средств автоматизации процесса

Для измерения расхода применим расходомер переменного перепада давления Метран-350 выполненный во взрывозащищенном исполнений. Степень защиты от воздействия воды и пыли IP57 по ГОСТ 14254.

Расходомер Метран-350 предназначен для работы в системах автоматического контроля, регулирования и управления технологическими процессами в различных отраслях промышленности.

— простая установка в трубопровод через одно отверстие.

-установка в трубопровод без остановки процесса

— минимальная вероятность утечек измеряемой среды

— более низкие потери давления и меньшие длины прямолинейных участков по сравнению с расходомерами на базе сужающих устройств

-легкость взаимодействия с существующими контрольными системами или вычислителями расхода посредством интеллектуального протокола коммуникаций HART.

Датчики выполнены с видом взрывозащиты «искробезопасная электрическая цепь» и соответствуют требованиям ГОСТ Р51330.0, ГОСТ Р52330.10 и выполняются с уровнем взрывозащиты «особовзрывобезопасный» и маркировкой по взрывозащите ExiallCT4 X.

При измерений уровня применим волновой уровнемер серий 3300. Это новый интеллектуальный прибор, построенный на основе волноводной технологий и обеспечивающий надежные измерения уровня жидкостей и взвесей в сложных условиях эксплуатаций. Исполнение по взрывозащите «искробезопасная электрическая сеть» (Ex,Bn).

— точность измерения не зависит от диэлектрической проницаемости, плотности, температуры, давления.

-надежное измерение сыпучих веществ

-возможность одновременного измерения уровня внешней поверхности раздела двух жидкостей.

Для измерения плотности применили резонаторный плотномер проточного типа. Датчик соответствует требованиям нормативных документов:

ГОСТ Р 51330, 0-99(МЭК 60079-0-99)

ГОСТ Р 51330,10-99(МЭК 60079-11-99).

Маркировка взрывозащиты 0ExiaЦВТ4.

-возможность измерения агрессивных сред

Для измерения концентрации использовали pH-метр типа pH-98103. Прибор выполнен в компактном исполнении и чрезвычайно удобен для измерения.

Изготавливается в соответствии с ГОСТ 22261-94 и техническими условиями ТУ 4215-012-35918409-2002.

Специальная обработка чувствительной мембраны электродов обеспечивает быстрое установление электродного потенциала и, следовательно, позволяет уменьшить время, затрачиваемое на проведение измерений.

4.Таблица параметров контроля.

Источник: kazedu.com

Раствор для установки кучного выщелачивания золота

Добыча золота кучным выщелачиванием не предъявляет высоких требований к топографическим условиям. Постоянные складские площадки или складские площадки могут быть созданы в соответствии с местными условиями и топографическими характеристиками. Если вершина горы и склон холма пологие и открытые, их следует использовать для строительства постоянной свалки.

Введение

- Основным типом руды, используемой в процессе кучного выщелачивания, является золотой рудник, который можно использовать как для сырой руды, так и для хвостов золотого рудника. Он требует использования цианида натрия или экологически чистых экстракционных агентов золота, как и цианирование углеродным выщелачиванием. процесс. С технической точки зрения степень извлечения при кучном выщелачивании ниже, чем при цианированном углеродном выщелачивании и ямном выщелачивании. Требования к размеру частиц руды в этом процессе относительно широки, если размер частиц составляет менее 50 мм.

- Ниже приведены технические требования к процессу кучного выщелачивания: Размер частицы:

- С экономической точки зрения процесс кучного выщелачивания, как и процесс ямного выщелачивания, не требует слишком большого количества оборудования, что может значительно сократить затраты на оборудование.

- Однако цикл кучного выщелачивания, как правило, относительно длительный и требует больше рабочей силы и ресурсов, чем кучное выщелачивание. Однако, когда размер частиц руды относительно велик, а стоимость ограничена, кучное выщелачивание по-прежнему является очень хорошим выбором.

- В настоящее время применение технологии кучного выщелачивания в зарубежных золотодобывающих районах также очень распространено, и трудности в эксплуатации в основном связаны с технологией выщелачивания, использованием реагентов и плавкой золота с активным углеродом. Пока эти три пункта не вызывают проблем, владельцы шахт могут в основном получать хорошие результаты.

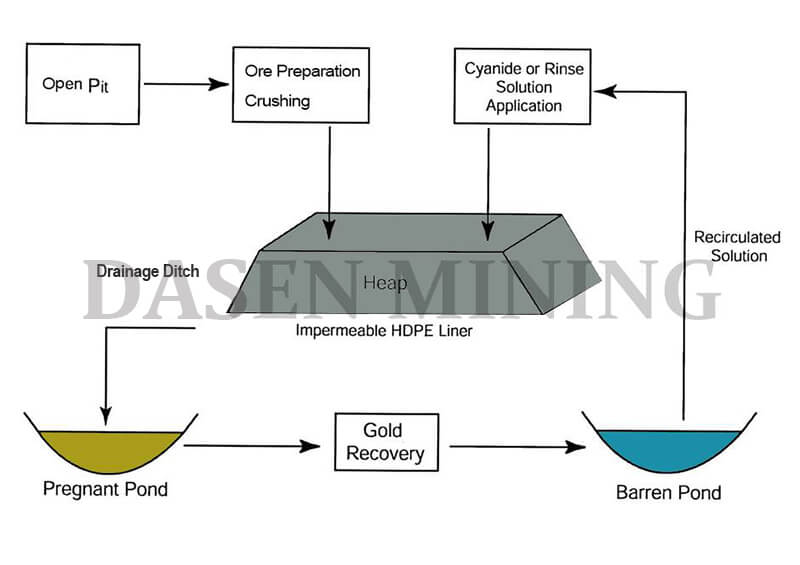

Технологический процесс:

Процесс кучного выщелачивания включает в себя бетонирование участка, предварительную обработку руды (дробление или добыча), бетонирование кучи, распылительное выщелачивание, дезинфекцию и сброс извлечения золота из продуктивного раствора.

Обработка сырой руды:

После измельчения до определенного размера (30-50 мм) щековой и конусной дробилками, он будет напрямую выгружен; Или выполните грануляцию (агломерируйте более мелкие частицы в крупные частицы порошка), а затем транспортируйте руду в штабель с помощью вилочного погрузчика для штабелирования.

Система кучного выщелачивания:

Установка кучного выщелачивания устанавливается на уложенный рудный отвал. После того, как раствор цианида прореагирует с рудной кучей, золотосодержащий раствор (драгоценная жидкость) просачивается со дна рудной кучи и стекает в бассейн драгоценной жидкости. Он закачивается в адсорбционную колонну насосом для драгоценной жидкости. Раствор, адсорбированный активированным углем, представляет собой обедненную жидкость, которая возвращается в систему распыления для повторного использования.

Извлечение золота из драгоценной жидкости:

Система электролиза с быстрой десорбцией с высокой эффективностью и низким потреблением или устройство для замены цинкового порошка используется для извлечения золота из жидкости, а продукт получается после плавки.

Заявление

Другой технологический процесс

- Процесс гравитации золота

- Процесс флотации золота

- Завод Gold CIP / CIL

- Выщелачивание золотых карьеров

- Замена цинкового порошка

- Повязка для слияния

- Мобильная золотоперерабатывающая установка

Источник: dasenmining.com

Выщелачивание органическими соединениями

Если при выщелачивании золота в качестве растворителя использовать органические агенты, то процесс целесообразно вести в присутствии галогенсодержащих соединений (помимо окислителей). Известны также соединения, в которых связи полностью осуществляются через атомы серы или азота; растворение золота в присутствии подобных лигандов возможно при наличии в системе только окислителя.

Малононитрил CH2(CN)2 может растворять золото из руд различных типов при pH 9,5. 12,0. Этот реагент растворим в воде, в щелочном растворе ионизируется, образуя комплексообразовагель — карбанион:

Роль окислителя при выщелачивании золота выполняет кислород, в результате образуется комплексный анион AufCHtCN^V- Показано, что карбанион является корогкоживущим и быстро образует димер малононитрила, который гидролизуется до цианид-ионов.

Показана возможность использования бромомалононитрила BrCH(CNh для выщелачивания рудного золота. Это соединение в растворе ионизируется с образованием бромокарбаниона:

а-гидроксинитрилы, например лактонитрил CH3CHOHCN, в щелочном растворе слабо гидролизуются и выделяют цианид, растворяющий золото.

Трицианомстанид (цианоформ калия КС(СЫ)з) гидролизуется в щелочном растворе, образуя анионы-комплексообразователи:

Золото переходит в раствор в виде комплекса Аи[С(СМ)з]2*.

Цианамид кальция CaNCN растворяет золото в аэрируемом щелочном растворе с образованием [Au(NCN)2] 3 “.

Geobrom 5500 — реагент, пригодный для выщелачивания золота из руд, представленный соединением вида [123]:

Это вещество — дибромдиметилгидантоин (Br2(DMH)), используемое в смеси с NaBr, способно диссоциировать в водном растворе с последующим образованием бромидного комплекса золота:

При проведении экспериментов с Geobrom 5500 показано [124], что извлечение золота из огарка пиригного концентрата (310 r/т А и) составляло 95. 98 % (90 % извлекалось за 2 ч).

CSUT, предложенный китайскими исследователями в 1993 г., не идентифицирован; предположено, что в состав реагента входят небольшие органические молекулы, синтезированные на основе этилена или ацетилена. Оптимальными условиями для комплексообразо- вания золота являются: pH 9. 10, концентрации CSUT 3. 6 г/дм 3 и окислителя (Н202 и др.) 2. 3 г/дм 3 .

Диметилсульфоксид (ДМСО) и диметилфторид испытаны в лабораторном масштабе, однако данные о химизме и оптимальных параметрах процесса отсутствуют или недостаточны для оценки.

Показано, что раствором, содержащим 5 г/дм 3 гуминовых кислот, 10. 15 г/дм 3 щелочи и 2. 3 г/дм 3 КМГ1О4, из кварцево карбонатной руды (1. 2,5 Аи г/т) в агитационном варианте за 96 ч извлекается 69 % золота, а в перколяционном 44 % (за 45 сут). Расход реагентов составил, кг/т: гуминовые кислоты — 2; КМПО4 — 0,7; NaOH — 8.

Природные аминокислоты в щелочной среде диссоциируют с образованием анионной группы:

Золото под действием окислителя ионизируется: Au — е —» Аи + и способно взаимодействовать с анионом аминокислоты электростатически и путем координации на азот аминогруппы. Растворение золота идет в щелочной среде, в кислой области оно выделяется в виде коллоидного. Ниже приведена реакция, характеризующая растворение золота в глицине:

При испытаниях, проведенных с кварцево-глинистой рудой (2,4 г Au/т), показано, что при использовании аминокислоты переход золота в агитируемый раствор через 30 ч составил 87 %. В условиях перколя- ционного выщелачивания за 16 су г достигнуто извлечение 73 %.

Источник: ozlib.com