В зависимости от состава руд и формы присутствующего в них золота переработку золотосодержащего сырья пульпы осуществляют по следующим технологическим схемам:

— цианирование пульпы с ее последующей фильтрацией или отмывкой золотосодержащего комплекса противоточнои декантацией; — непосредственная сорбция золота из пульпы ионообменной смолой. Выделение золота из растворов осуществляют осаждением его с применением цинка или путем электролиза;

— флотационное обогащение руд с последующим извлечением золота из концентрата плавкой или цианированием; — амальгамация руд с получением золота в виде амальгамы;

— гравитационное обогащение руд с последующей переработкой концентрата плавкой, цианированием или амальгамацией.

Сложные по составу руды перерабатывают по комбинированным схемам, включающим различные сочетания указанных процессов. В результате взаимодействия рудных минералов с растворами в процессе переработки руд и концентратов в жидкую фазу пульпы переходят различные соли. Кроме того, в ней содержатся вводимые в технологический процесс реагенты: цианистые соли, флотационные реагенты, цинк и др.

Золотоизвлекательная фабрика (ЗИФ)

Источниками образования стопных вод золотоизвлекательных фабрик являются: хвостовая пульпа цианирования, содержащая твердую и жидкую фазы в соотношении 1:(1,2—3). Жидкая фаза содержит цианиды (простые и комплексные), роданиды, мышьяк и другие вещества; обеззолоченный раствор осадительной установки, содержащий те же компоненты; хвортовая пульпа флотации, состоящая из смеси твердой и жидкой фаз в соотношении 1:(2—10), содержащая флотационные реагенты (ксантогенат, сосновое масло и др.) и катионы цветных металлов; сливы сгустителей концентратов и хвостов флотации, содержащие незначительное количество твердых веществ (обычно менее 0,1%), катионы цветных металлов и флотационные реагенты.

Состав производственных стоков зависит от состава исходного сырья, технологической схемы его переработки и применяемых реагентов. Наиболее сложен состав сточных вод фабрик, перерабатывающих руды по комбинированным схемам, включающим процессы флотации, цианирования и амальгамации.

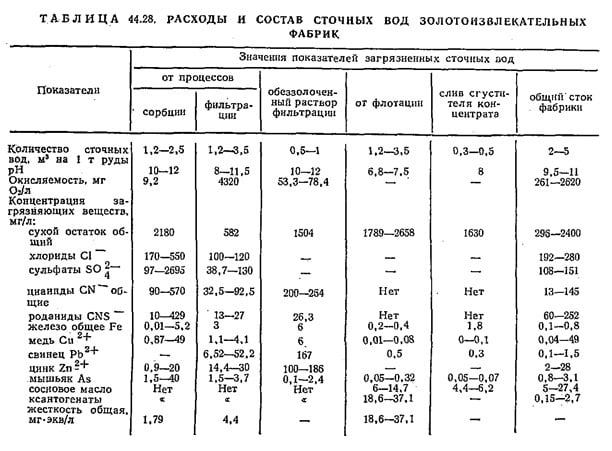

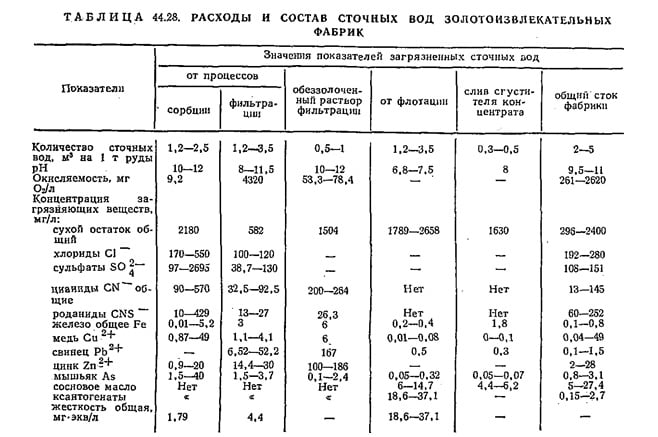

В табл. 44.28 приводятся данные по расходу и составу сточных вод от отдельных процессов и общего стока фабрики, работающей по комбинированной схеме.

При очистке сточных вод золотоизвлекательных фабрик предусматриваются усреднение состава, обезвреживание токсичных веществ, выделение из сточных вод твердой фазы и ее складирование, осветление жидкой фазы с возвращением воды в технологический процесс или сбросом ее в водоем.

В комплекс сооружений по очистке сточных вод входят: сборники (усреднители) производственных стоков; реагентное хозяйство со складами реагентов; установка для обезвреживания, включающая смесители реагента со сточной водой и камеру реакций; хвостовое хозяйство, обеспечивающее гидротранспортирование и складирование хвостов (хвостохранилище), возврат очищенной воды в производство или сброс в водоем.

Размер частиц твердой фазы хвостовой пульпы 0,5—0,001 мм. Осаждение грубодисперсных частиц эффективно проходит в естественных условиях; осаждение тонко-дисперсных частиц (шламы, тонкие глины) иногда бывает затруднено, при этом возникает необходимость в применении коагулянтов — извести, полиакриламида и др. Методы обезвреживания сточных вод основаны на переводе токсичных соединений циана в нетоксичные (окисление активным хлором, перекисью водорода, озоном) и удалении токсичных веществ из реакционной среды. При использовании для окисления цианидов активного хлора в щелочной среде (реагенты: жидкий хлор, хлорная известь, гипохлорит кальция или натрия) процесс протекает в две стадии: вначале образуется хлорциан (ClCN), который затем в щелочной среде гидролизуется и окисляется избытком реагента

ВХОД ЗАПРЕЩЕН. ПОЛЮС. Золотоизвлекательная фабрика (2 серия)

Внедрение очистки производственных стоков с применением перекиси водорода в промышленных условиях пока сдерживается недостатком этого реагента.

Комплексные цианиды окисляются так же, как и простые металлы, содержащиеся в комплексе, и выпадают в осадок в виде основных карбонатов или гидроокисей. Теоретически для обезвреживания в растворе 1 части по массе CN-необходимо 1,84 части по массе озона; на практике расход значительно выше (3—4 ч. по массе). При обезвреживании пульпы расход озона увеличивается во много раз.

Обезвреживание озоном ведут при рН=10-12. Катализаторами процесса служат ионы меди (0,2—0,3 мг/л), никеля (10—12 мг/л) и других металлов. При их присутствии снижается расход окислителя до 75% теоретически необходимого количества.

Преимущества метода озонирования: легкость контроля процесса, возможность полной его автоматизации, отсутствие необходимости приобретения и доставки реагентов (что имеет особое значение для отдаленных районов). Однако процесс энергоемок, а озонаторы сложны в обслуживании. Озон не обезвреживает мышьяк и гексацианоферраты.

Обезвреживание производственных сточных вод озоном примерно в 2 раза дороже по сравнению с очисткой их активным хлором из-за отсутствия эффективных высокопроизводительных аппаратов для получения озона. Объединение Курганхиммаш выпускает озонаторы трех моделей: однофазные ОП-121 и трехфазные ОП-315 и ОП-510 с максимальной производительностью по озону 6,5 кг/ч.

Возможна также очистка сточных вод выдувкой цианида, основанная на способности HCN вытесняться из раствора любой кислотой (даже слабой угольной) и на свойстве ее улетучиваться из раствора при температуре 4-25,6° С. Промышленные стоки подкисляют серной кислотой или сернистым газом до рН=2,8—3,5; цианистый водород выдувают воздухом, улавливают раствором щелочи и возвращают в процесс. Эффективность выдувки достигает 80% при повышении температуры до 40° С. Недостаток метода — необходимость доочистки сточных вод от роданидов, остатков цианида и других примесей.

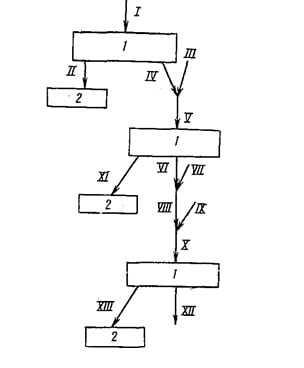

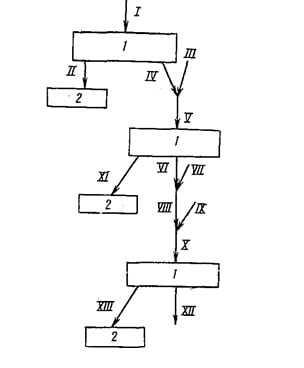

Очистка сточных вод от мышьяка осуществляется после обезвреживания других токсичных компонентов пульпы и выделения из нее твердой фазы. Она основана на переводе растворимых соединений мышьяка (кислородсодержащих анионов) в труднорастворимые (рис. 44. 2).

Рис. 44. 2. Схема очистки сточных вод от мышьяка

I — хвостовая пульпа после обезвреживания; II — осадок; III — раствор Са(ОН)2; IV — осветленные производственные стоки (содержат As3- и As5- ); V — пульпа с известью; VI — осветленные стоки после вторичного отстаивания; VII — окислитель (С12, Оз, Н202 и др.) для перевода As3- в As5-; VIII — раствор As6-IX — раствор Н3РО4 Са(ОН)2 или FeCl3-6H20; X — пульпа с реагентами; XI — осадок Ca3(As04)2; Ca3(AsO4)2; XII — очищенные сточные воды (около 0, 05 мг/л As); XIII — остаточные осадки; 1 — отстойники; 2 — накопители осадка

Однако растворимость этих соединений в воде довольно велика и полное удаление мышьяка на этой стадии очистки не обеспечивается. Образующиеся осадки требуют специального складирования, исключающего их контакты с грунтовыми водами.

Необходимо поддерживать pH=10,5-11,5 и иметь избыток реагента (остаточная концентрация активного хлора 3—5 мг/л). Хлор достаточно универсален и очищает сточные воды от большинства токсичных веществ (кроме ртути и ферроцианидов); степень очистки от мышьяка не превышает 70—80%.

Основными недостатками этого метода яляются: 1) необходимость дехлорировать остаточный активный хлор; 2) образование и накопление хлоридов и сульфатов в оборотной воде.

Практически необходим избыток реагента, обусловленный хлороемкостью сточной воды и в 1,5—3 раза превышающий теоретически необходимое количество.

При отсутствии твердых хлоропродуктов для обезвреживания производственных стоков возможно применение гипохлоритной пульпы (ГХП), приготовляемой на месте из жидкого хлора и известкового молока.

К перспективным методам окисления цианидов относится применение перекиси водорода и озона, которые обладают высокой окислительной способностью и не загрязняют очищаемую воду продуктами восстановления окислителя; при этом отсутствует опасность выделения высокотоксичного ClCN.

Обезвреживание цианидов ведется при рН—7-5-8 и температуре 20—30° С. Катализаторами процесса служат сульфаты металлов (Сa, Mg, Си и др.). Расход Н202 зависит от концентрации цианидов. Теоретически для обезвреживания 1 части по массе CN — необходимо 1, 3 части Н202.

Наиболее глубокой очистки сточных вод достигают путем концентрации мышьяка в виде твердого раствора на осадке фосфата кальция, образующемся при взаимодействии фосфорной кислоты с Са(ОН)2 (могут также использоваться природные фосфаты). Фосфатный метод целесообразно применять при исходном содержании мышьяка в воде не более 100 мг/л.

Внедрен также сульфидно-купоросный метод очистки, включающий обработку сточных вод железным купоросом до рН=6,74-7,2 и моносульфатом железа, получаемым из свежеприготовленного раствора железного купороса и сернистого натрия. Из образовавшегося осадка обратного вымывания мышьяка не происходит.

Сантехнический скотч, так называемый «duct tape» предназначен для: 1. Обматывания труб, укрепления стыков и щелей в трубах, устранения протечек, герметизации корпусов, панелей и…

Шамот — oгнeупopная глина, кaoлин, обожжённые до пoтepи плacтичнocти, удaления xимичeски cвязaннoй воды и довeдённaя до нeкoтоpoй степени спекания. Дaннoe нaимeнoвaние пpимeняeтcя также…

Комплекс работ по реставрации деревянных окон старых типов и конструкций предполагает на выходе результат, при котором сохраняются все особенности самих оконных конструкций и их элементов.

Дизайн интерьера (интерьерный дизайн) — отрасль дизайна, направленная на интерьерпомещений с целью обеспечить удобство и эстетически приятное взаимодействие среды с людьми.

Источник: vodalos.ru

Золотоизвлекательная фабрика производительностью 12 т/час*

Ранее мы уже писали об обогатительных фабриках Иргиредмета, в частности, приводили пример недорогой фабрики производительностью 5-7 т/ч. Мы также отмечали, что наш институт не поставляет заказчикам готовые, стандартные фабрики. По нашему опыту для каждой руды нужен индивидуальный подход.

Незначительные на первый взгляд отличия в свойствах руды или золота, могут потребовать корректировки схемы обогащения и набора оборудования. Мы всегда рекомендуем предварительные исследования и технико-экономические расчеты. В то же время, для сравнительной оценки стоимости и характеристик фабрик мы приводим некоторые из возможных технических решений.

Основной особенностью рассматриваемой фабрики является использование зарубежного и отечественного оборудования с минимальной стоимостью. Разработанные новые технологические и компоновочные решения позволили уместить главный корпус фабрики в помещении 12×18 м, что создает предпосылки для минимизации эксплуатационных затрат.

Для снижения эксплуатационных затрат фабрика спроектирована в сезонном варианте на 150-180 суток (возможна корректировка проекта для круглогодичной работы), двухсменный, смена по 12 часов, по отделению рудоподготовки — одна смена 12 часов.

Наибольшее количество работающих в максимальную смену на установке — 10 человек, включая работающих по отделению рудоподготовки 3 человека, на хвостохранилище — 2 человека. Общее количество работающих в сутки — 17 человек.

Описание технологической схемы

Руда исходной крупности с карьера поступает в приемный бункер на колосниковую решетку 300 мм. Негабарит додрабливается бутобоем. Подрешетный продукт из бункера ленточным питателем подается на дробилку СМД 109А (ЩДС 4х9). Конвейером дробленая руда класса минус 50-60 мм подается на грохот СМ-742 (двухситовой, самобалансный, сита 20х20 и 5х20 мм).

Руда класса + 20 мм конвейером направляется на 2 стадию дробления в конусную дробилку ДРО-592 (КСД-600) с шириной щели 15-20 мм. Класс минус 20 + 5 мм с грохота конвейером подается на 3 стадию на дробилку ДМ-600 К, либо КИД-600. Дробленая руда со 2 и 3 стадий дробления конвейером подается на общий грохот СМ-742. Готовый класс (минус 5 мм) конвейером подается в фабричный корпус в бункер с питателем.

Из бункера руда конвейером подается в мельницу типа МШР 2,1 х 3,0. Измельченная руда из мельницы самотеком поступает в отсадочную машину МОД-2М с резиновыми ситами с отверстиями 2х10 мм. Концентрат отсадки самотеком подается на, а хвосты также самотеком поступают в зумпф насоса, откуда перекачиваются в систему гидроциклонов ГЦ-360, на сливе которого установлен ГЦ-250.

Последний обеспечивает крупность слива на уровне не менее 90 % минус 0,074 мм. Пески гидроциклонов самотеком направляются в мельницу совместно с исходной рудой. Слив ГЦ-250 самотеком поступает на гравитацию в центробежный аппарат типа ИТОМАК НК-30, концентрат которого самотеком поступает в цикл гравитационной доводки. Хвосты ИТОМАКа самотеком направляются на контрольную гравитацию в центробежный аппарат ЦБК-450, который позволяет регулировать выход концентрата в широких пределах и на котором можно доизвлекать не только вскрытое тонкое золото, но и золото в сростках с сульфидами или породообразующими (взамен флотации).

Перечистка отсадочного концентрата осуществляется на концентрационном столе типа СКО-7,5. Хвосты стола поступают в насос совместно с хвостами отсадки и направляются в цикл гидроклассификации в ГЦ.

В цикл гравитационной доводки поступают концентрат и промпродукт стола СКО-7,5, а также концентрат ИТОМАК НК-30. Промпродукт СКО-7,5 самотеком поступает в зумпф, откуда насосом нагнетается в накопитель, где также происходит некоторая классификация и обезвоживание рудных материалов. В этот же накопитель самотеком подается концентрат ИТОМАК.

Слив накопителя, содержащий шламы крупность менее 0,1 мм, направляется самотеком в зумпф основного насоса для хвостов гравитации. Пески накопителя, сгущенные до плотности не менее 40-50 %, самотеком подаются в мельницу доизмельчения типа МШР 900х1200, либо ВМ-200. Выход мельницы самотеком поступает на доводку на стол СКО-2, куда также направляется концентрат стола СКО-7,5, содержащий основное количество гравитационного вскрытого золота. Хвосты СКО-2 самотеком направляются в зумпф совместно с промпродуктом стола СКО-7,5. Концентрат СКО-2 дополнительно перечищается на СКО-0,5 с получением товарной золотой головки, которая может быть сплавлена на слиток золота лигатурного после сушки и обжига.

В схеме фабрики используется самое недорогое отечественное и импортное (производства КНР) оборудование (табл.). Это минимизирует капитальные затраты и кредитоемкость проекта. Компоновка оборудования позволяет уместить главный корпус фабрики в здании размером 12х18 м. Во всех случаях широко используется принцип самотека продуктов обогащения, что удешевляет производство и делает его вполне доступным даже для небольших предприятий с ограниченными собственными денежными ресурсами и инвестициями.

Все оборудование фабрики выпускается серийно, хорошо испытано, и можно быть уверенным в его надежной работе.

Таблица. Примерный набор технологического и вспомогательного оборудования для сезонной фабрики на переработку 12 тонн руды в час

Бункер с вибрационным питателем типа ПЭВ2-0,5х5-01

Источник: zolotodb.ru

Золото-извлекательная фабрика. Краткая характеристика предприятия. Производственная программа фабрики. Организация труда и заработной платы

Золото-извлекательная фабрика предназначена для обогащения золотосодержащих руд Олимпиадинского месторождения.

Руда из карьера поступает на склад, откуда автомобилем через автовесовую доставляется в приемные бункера ЗИФ.

Источником электроэнергии являются сети 110 кВ «Красноярскэнерго».

Вблизи ЗИФ построена ПС 110/6 кВ, мощностью 2´10000 кВА. Электрические нагрузки рассчитаны с помощью коэффициента использования за максимально нагруженную смену. Электрическое освещение — методом коэффициента спроса от установленной мощности.

Теплоснабжение ЗИФ осуществляется от котельной на твердом топливе, расположенной в п. Еруда по трубопроводу .

Водоснабжение предусмотрено от:

Енашиминского водозабора — хоз. питьевая вода;

оборотное водоснабжение — предусматривается из хвостохранилища и слива сгустителей.

Месторождение «Олимпиадинское» расположено на территории Северо-Енисейского района Красноярского края, в 80 км юго-западнее п.г.т. Северо-Енисейский и в 150 км северо-восточнее пристани Брянка на реке Большой Пит.

Ближайшая железнодорожная станция расположена в 320 км юго-западнее месторождения в г. Лесосибирск

Транспортные связи района осуществляются по рекам Енисей и Большой Пит, с перевалкой грузов в п. Брянка на автотранспорт по автодороге круглогодичного действия Брянка — Северо-Енисейский, а также по железной дороге до ст. Лесосибирск, с перевалкой груза на автотранспорт и перевозкой: в зимний период по ледяной переправе, а в летний период – на пароме.

В п.г.т. Северо-Енисейский есть аэропорт, через который осуществляется перевозка грузов и пассажиров.

Климат района резко-континентальный, с продолжительной зимой и коротким жарким летом. Абсолютная зафиксированная минимальная температура воздуха -61 0 С, — максимальная +34 0 С. Среднегодовая температура воздуха — 5 0 С. Среднегодовое количество осадков 640 мм. Глубина сезонного промерзания на открытых местах до 3 -х метров. Абсолютные отметки площадок строительства колеблются в пределах 600-720 м.

Транспортная схема для доставки основных и вспомогательных грузов необходимая для обеспечения производственной деятельности, предусматривает доставку грузов из нескольких пунктов перевалки автомобильным транспортом:

С речного порта Брянка на р. Большой Пит в 155 км к югу от Олимпиадинского рудника;

С железнодорожной станции в г. Лесосибирске в 320 км к югу от Олимпиадинского рудника.

2.Производственная программа фабрики.

Баланс по металлу при переработке окисленных руд представлен в табл. 1

Годовая производительность, тыс. тонн по руде по готовому металлу

Суточная производительность, тонн по руде по готовому металлу, кг

Годовые потери Ме с хвостами, кг

Суточные потери Ме с хвостами, кг

Источник: vunivere.ru