Литниковой системой называют совокупность каналов или резервуаров, по которым жидкий металл из ковша или тигля поступает в полость литейной формы [1]. При этом литниковая система существенно влияет на качество отливок: неправильно сконструированная или неправильно рассчитанная, она может явиться причиной брака.

Ее основными элементами являются литниковая воронка или чаша, резервуар для приема жидкого металла и передачи металла в стояк, стояк вертикальный (иногда наклонный) канал круглого, овального или иного сечения для передачи металла из чаши (воронки) к другим элементам литниковой системы. Литниковый ход — это горизонтальный канал для удержания шлака и передачи металла из стояка к питателям. Питатели (литники) — каналы, предназначенные для передачи металла непосредственно в полость формы. Существует пять типов литниковых систем.

- Верхняя литниковая система. Питатели подводят либо в верхнюю часть отливки, либо в прибыль или под прибыль.

- Нижняя или сифонная литниковая система. Питатели подводят в нижнюю часть отливки.

- Боковая литниковая система. Питатели подводят по разъему формы.

- Ярусная (этажная) литниковая система. Питатели подводят к отливке на нескольких уровнях. Разновидностью ярусной литниковой системы является вертикально-щелевая.

- Дождевая литниковая система.

Тип литниковой системы выбирают в зависимости от металла, конструкции отливки, положения ее при заливке и т. д. Всегда стремятся к тому, чтобы при обеспечении необходимого качества отливки расход металла на литниковую систему был наименьшим.

теория литья

Верхняя литниковая система наиболее проста по конструкции, легко выполнима, требует незначительного расхода металла. Она создает наиболее благоприятные условия для питания отливки, т. е. нужное для направленной кристаллизации распределение температур — повышение температур от нижней части отливки к верхней.

Нижняя (сифонная) литниковая система обеспечивает спокойное заполнение формы, устраняет опасность размывания стенок и образования засоров. Однако нижний подвод металла создает неблагоприятное распределение температур по объему металла отливки (так как горячий металл поступает снизу), способствует развитию местных разогревов и внутренних напряжений. Сифонная литниковая система сложна в изготовлении и требует повышенного расхода металла, применяется обычно для отливок средней и большой массы значительной высоты, с большой толщиной стенок.

Боковая литниковая система, уменьшая (по сравнению с верхней) высоту падения металла и возможность разрушения формы, вместе с тем ухудшает условия кристаллизации и увеличивает расход металла. Она применяется для отливок небольшой высоты, средней массы, больших размеров.

Ярусная литниковая система применяется для крупных, тяжелых отливок. Она обеспечивает лучшее питание отливки, чем сифонная. Ярусы системы должны подавать металл в полость формы последовательно, снизу вверх. Ярусная литниковая система наиболее сложна и требует наибольшего расхода металла.

Анализ отливок +литьё картошкой

Дождевая литниковая система применяется в основном для отливок цилиндрической формы. Металл из стояка попадает в кольцевой коллектор, из которого через питатели, расположенные по окружности на равном расстоянии друг от друга, тонкими струйками равномерно заполняет расположенную ниже полость формы.

Литниковые системы в литье по выплавляемым моделям бывают трех типов. В первом случае металл подводится в массивные части отливок через коллектор, который является промежуточным звеном между стояком и питателями. В этом случае отливка не имеет прибылей, а масса её не превышает 1,5 кг. Такие системы находят применение в случае серийного литья отливок несложной конфигурации.

Во втором случае применяются та кие литниковые системы, которые питают отливки, имеющие несколько тепловых узлов, питание которых возможно только через прибыль. Этот случай ещё более редкий, ибо в художественных отливках установка прибылей возможна только в архитектурном литье, где прибыли впоследствии могут быть удалены без ущерба для художественного замысла.

И, наконец, в третьем случае литниковые системы применяются для отливок сложного профиля большой протяженности со специальными приемами охлаждения, с установкой холодильников, отливаемых заранее.

Для первых двух случаев существует расчет, который ведут по следующей формуле:

где δ пит – приведенная толщина сечения питателя, равная ;

z – приведенная толщина массивного узла отливки, равная ;

δст – приведенная толщина сечения стояка, равная ;

Sпит,Sотл,Sст – площади, соответственно, питателя, отливки и стойка;

Рпит, Рст – периметр питателя и стояка; Vотл – объем узла отливки; lпит – длина питателя; G = Vотл·γ – масса отливки; γ — плотность сплава.

Формулу (4) можно преобразовать в формулу (5), применяемую для расчета приведенной толщины сечения питателя:

Следует обратить внимание, что данная формула применяется в том случае, когда масса отливок не превышает 1,5 кг.

Для расчетов приведенных толщин сечений питателя принято три характерных формы геометрии отливок:

Размеры сторон параллепипеда, радиус шара, радиус основания цилиндра и его высоту рассчитать самостоятельно, исходя из их объемов (табл. 1.4).

Справочные формулы, необходимые для расчетов.

Источник: studfile.net

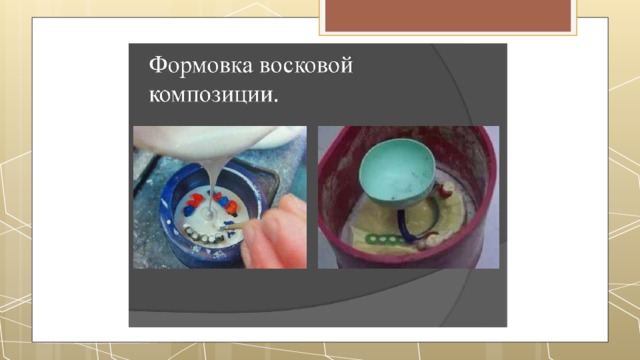

Формирование литниковой системы при литье

Формировать литниковую систему нужно так, чтобы в ней не возникало напряжений. Для этого нужно следить за тем, чтобы воск, который склеивает литниковый канал, полностью затвердел, а литниковый воск, из которого формируются каналы, нужно как можно меньше подвергать изгибанию.

Рис.1 Рис.2

Рис.1 Рис.2

При всех способах и приемах литья расплавленный на поверхности литейной формы сплав нужно подвести к отливке. Это возможно благодаря созданию литниковой системы. При этом добиваются, чтобы все участки отливки находились во время литья в равных условиях, но к более тонким участкам отливок подводился бы наиболее горячий сплав. У толстостенных отливок должны быть дополнительные депо жидкого сплава для предупреждения образованию дефектов (см. рис. 1).

Построение литникообразующей системы в высокоточном литье определяется следующими принципами:

1.• все участки отливки должны находиться в равных условиях при литье;

2.• все толстостенные участки должны иметь дополнительные депо жидкого металла для устранения усадочной раковины, рыхлости и пористости металла;

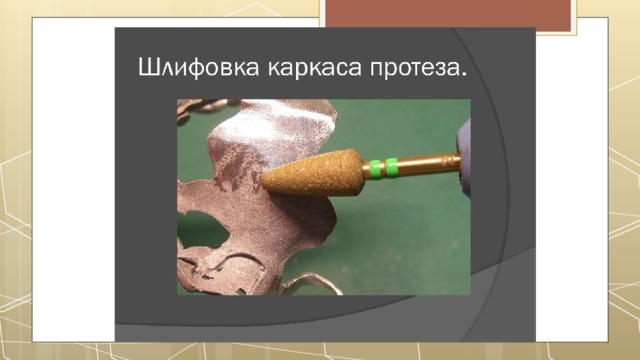

3.• к тонким участкам должен быть подведен наиболее горячий металл. Литник – это стержень из металла, воска или комбинации, после удаления которого, в форме получается литьевой канал, соответствующий диаметру (см. рис. 1).

На смоделированных из воска деталях литник устанавливается и закрепляется на нерабочую поверхность (на коронках – на небную, зубах – десневую, вкладках – окклюзионную, кламмерах – в отросток). К большим деталям, например, при изготовлении цельнолитого каркаса, бюгельного протеза, возможны разные подходы.

Одни специалисты устанавливают по одному литнику на каждый элемент каркаса, другие в пределах 6–8 литников на весь каркас. Третьи возражают против таких подходов, предлагают лить один литьевой канал, мотивируя тем, что сплав должен течь только в одном направлении, без столкновения потоков, в результате которых на отливке получаются швы (холодный «стык»).

Благодаря этому конструкция протеза находится вне теплового центра опоки, ближе к ее стенкам и охлаждается первой. Это предупреждает образование усадочных раковин. Кроме того, распределительный канал должен быть на 2 мм длиннее с каждой стороны, чем восковая конструкция протеза.

При отливке мостовидного протеза промежуточная его часть требует больше металла. Для этого необходимо смоделировать распределительный канал таким образом, чтобы его объем соответствовал объему промежуточной части (см. рис. 1).

Распределительный канал выполняет роль литьевого резервуара. Он создает достаточное депо металла, как для коронок, так и для промежуточных частей мостовидного протеза. Этим устраняется возможность усадки.

Во избежание усадки, распределительные литьевые каналы для одиночных коронок должны быть диаметром 4 мм и не должны сужаться. Литьевая восковая проволока, связывающая с коронкой, должна быть длиной 1–5 мм и шириной 2,5 мм. Для мостовидных протезов распределительный канал должен иметь диаметр 5 мм.

Восковая проволока диаметром 4 мм достаточна для литников, идущих от воронки резервуара до распределительных каналов.

Если отливается мостовидный протез на весь зубной ряд (по дуге), то распределительный канал разделяется по всему зубному ряду по дуге. Это предотвращает деформацию протеза в ходе остывания (см. рис. 2).

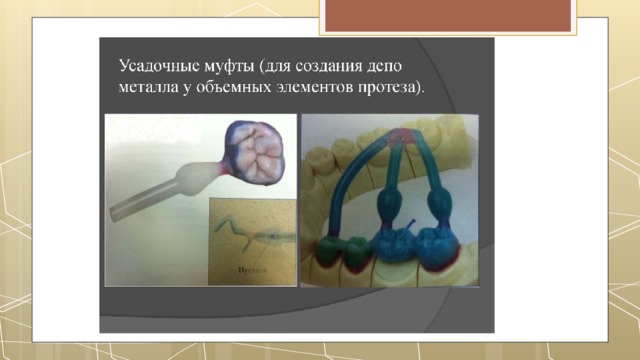

По форме литник лучше делать дугообразным. При кристаллизации он будет распрямляться и в нем не возникнут внутренние напряжения. У места соединения с отливкой делают утолщения – шлакоулавливатели в половину диаметра литника. Для уменьшения усадки вне пределов детали создают «муфты». При затвердевании сплава в последнюю очередь становится твердым тот сплав, который находится в муфте, поэтому затвердевающее изделие как бы пропитывается жидким сплавом.

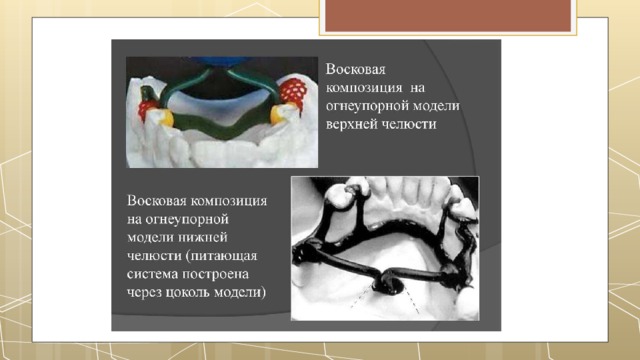

Снимать восковую конструкцию с модели нужно только после полного формирования и затвердевания всей литниковой системы. При учитывании всех этих факторов снижается вероятность баланса в отлитом металлическом каркасе.

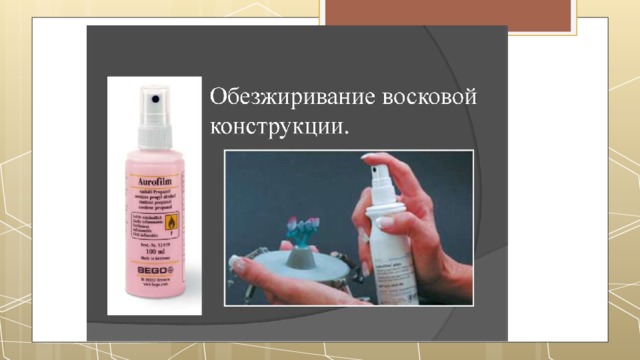

После того, как зубной техник или литейщик обезжирит всю восковую конструкцию специальной жидкостью, нужно дождаться, когда эта жидкость полностью высохнет, иначе на металлическом каркасе будет множество мелких шариков.

Источник: studopedia.su

Литниковая ситема в стоматологии

- транспортировка жидкого металла к отливке,

- контроль скорости движения расплава,

- создание условий для нормального воздушного обмена между полостью объекта литья и внешней средой,

- предотвращение усадочных раковин в объектах литья путём формирования соответствующего градиента температуры в литейной полости и питания отливки при затвердевании сплава.

Воски для литья

Основные элементы литниковой системы.

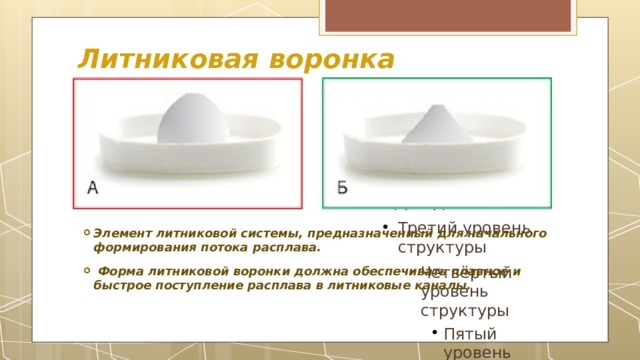

Литниковая воронка

- Элемент литниковой системы, предназначенный для начального формирования потока расплава.

- Форма литниковой воронки должна обеспечивать плавное и быстрое поступление расплава в литниковые каналы.

Литниковый канал

- Элемент литниковой системы, соединяющий воронку (конус) с коллектором или непосредственно с объёктами литья.

- Литниковый канал (каналы) должны быть расположены в зоне максимальных температур опоки с целью предупреждения преждевременного охлаждения металла в них и замедления потока расплава.

- Количество литниковых каналов (1, 2, 3…) зависит от характеристик отливаемой работы. Чем массивнее отливка тем большее количество каналов может потребоваться для обеспечения высокоточного литья.

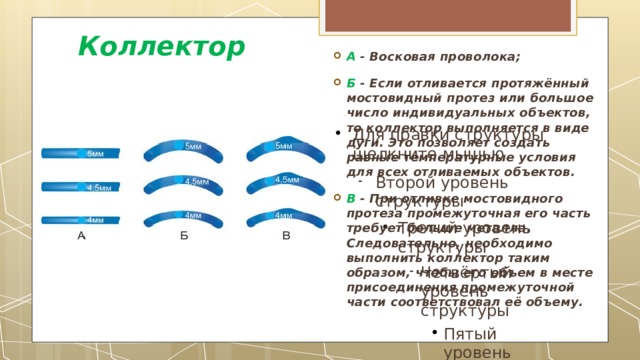

Коллектор

- А- Восковая проволока;

- Б- Если отливается протяжённый мостовидный протез или большое число индивидуальных объектов, то коллектор выполняется в виде дуги. Это позволяет создать равные температурные условия для всех отливаемых объектов.

- В- При отливке мостовидного протеза промежуточная его часть требует больше металла. Следовательно, необходимо выполнить коллектор таким образом, чтобы его объем в месте присоединения промежуточной части соответствовал её объему.

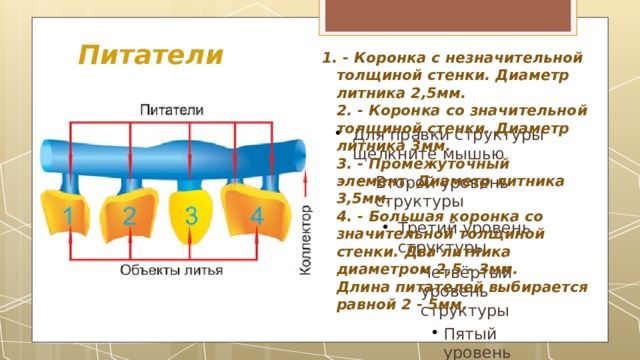

Питатели

1. — Коронка с незначительной толщиной стенки. Диаметр литника 2,5мм. 2. — Коронка со значительной толщиной стенки. Диаметр литника 3мм. 3. — Промежуточный элемент. Диаметр литника 3,5мм. 4. — Большая коронка со значительной толщиной стенки. Два литника диаметром 2,5 — 3мм.

Длина питателей выбирается равной 2 — 5мм.

Общие принципы проектирования литниковой системы.

- Расположение элементов литниковой системы в опоке — важнейший критерий для обеспечения качественного литья.

- Объекты литьядолжны охлаждаться в первую очередь и поэтому должны быть размещены вне теплового центра опоки.

- Правильным считается их размещение на минимальном расстоянии от боковой поверхности опоки и её дна

- Литниковый канал(каналы) и коллектор должны охлаждаться в последнюю очередь и, следовательно, должны быть расположены максимально близко к термическому центру опоки.

- В идеальном случае, коллектор должен располагаться на середине высоты опоки, т.е. в зоне максимальной температуры (тепловой центр )

Виды литниковых систем:

- Непосредственное питание объектов литья-такое строение литниковой системы, при котором каждая отливаемая деталь прикрепляется литниковым каналом непосредственно к заливочной воронке.

- Применяют при литье отдельных объектов -одиночных коронок, промежуточных элементов.

Бесколлекторное питание объектов литья.

- Литниковые каналы подводятся не к каждому объекту литья.

- Правило: объекты литья должны охлаждаться в первую очередь, а питающие элементы — литниковые каналы и прибыли — в последнюю очередь.

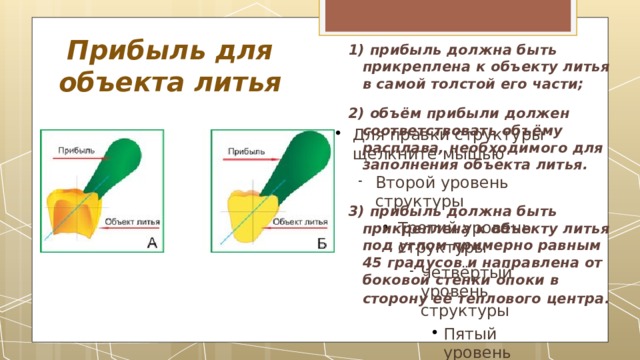

Прибыль для объекта литья

1) прибыль должна быть прикреплена к объекту литья в самой толстой его части;

2) объём прибыли должен соответствовать объёму расплава, необходимого для заполнения объекта литья.

3) прибыль должна быть прикреплена к объекту литья под углом примерно равным 45 градусов и направлена от боковой стенки опоки в сторону её теплового центра.

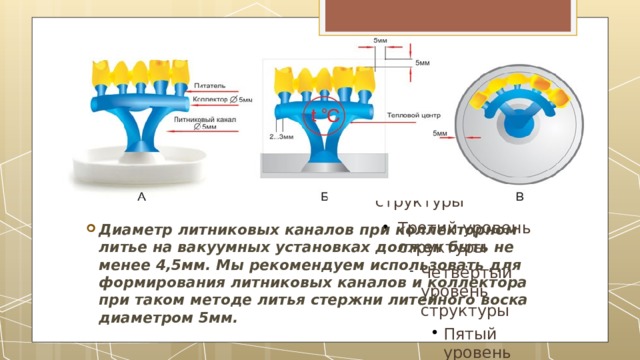

Коллекторное питание

- Строение литниковой системы, при котором каждая отливаемая деталь прикрепляется к литьевому резервуару (коллектору), в который по литниковым каналам из воронки поступает расплав.

- Этот тип литейной системы применяют при литье отдельных объектов -одиночных коронок, промежуточных элементов, вкладок, а также при литье протяжённых, массивных конструкций (например, каркас мостовидного протеза).

- Диаметр литниковых каналов при коллекторном литье на вакуумных установках должен быть не менее 4,5мм. Мы рекомендуем использовать для формирования литниковых каналов и коллектора при таком методе литья стержни литейного воска диаметром 5мм.

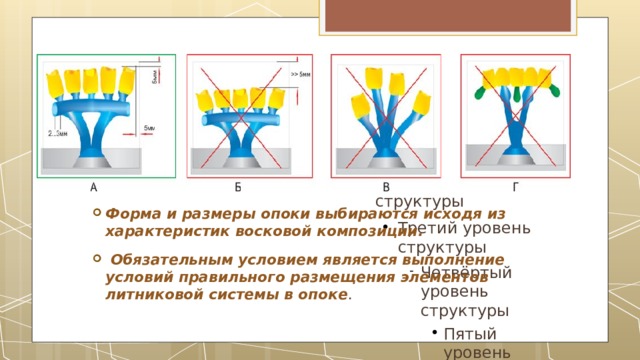

ВАРИАНТЫ РАСПОЛОЖЕНИЯ ЛИТНИКОВОЙ СИСТЕМЫ В ОПОКЕ.

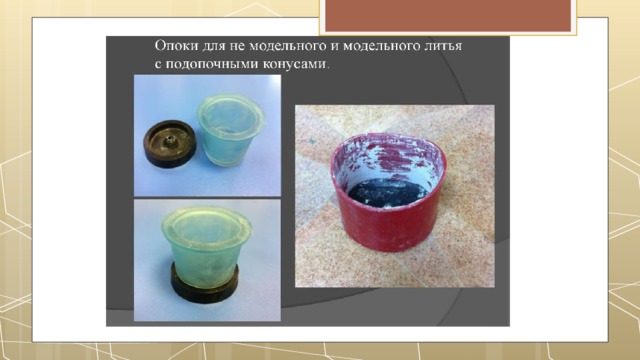

- Форма и размеры опоки выбираются исходя из характеристик восковой композиции.

- Обязательным условием является выполнение условий правильного размещения элементов литниковой системы в опоке .

Построение литниковой системы

-82%

Источник: videouroki.net