Дражный способ широко применяют для разработки обводненных россыпных и морских месторождений полезных ископаемых. Все основные производственные процессы по добыче и переработке горных пород осуществляют драгой, представляющей собой агрегатированный комплекс машин и механизмов, смонтированных на понтоне или судне.

Различают континентальные и морские драги; первые предназначены для разработки материковых россыпей, обычно приуроченных к зоне распространения современных или погребенных речных систем; вторые — для разработки месторождений полезных ископаемых шельфовых и глубинных зон мирового океана.

Широко применяют континентальные электрические или дизельные и паровые многоковшовые драги с ковшами вместимостью от 50 до 600 л. Это драги на плоскодонном понтоне с подводной глубиной черпания до 50 м.

Выемку горной массы и перемещение ее до комплекса обогатительного оборудования осуществляет устройство, установленное в носовой части понтона и представляющее собой раму с ковшовой цепью. На драге получают готовую продукцию в виде концентрата минералов или самородного металла. Отходы обогащения удаляют с драги и размещают в отвалах с помощью отвалообразователя, установленного в кормовой части понтона.

Золотодобыча на Драге

К основным стадиям дражной разработки месторождений полезных ископаемых относят горно-подготовительные, вскрышные и добычные работы.

Горно-подготовительные и вскрышные работы включают в себя расчистку поверхности участка, оттаивание горных пород, сооружение насосных станций, строительство гидротехнических сооружений в виде плотин и перемычек, необходимых для размещения драги, и другие работы.

Вскрытие месторождения обычно представляет собой образование котлована, являющегося местом монтажа драги. После монтажа драги котлован заполняют водой, например, путем перегораживания долины реки плотиной. При заполнении котлована водой драга всплывает и начинает расширение выемки и углубление ее до коренных пород, называемых плотиком, на которых залегает россыпное месторождение полезных ископаемых.

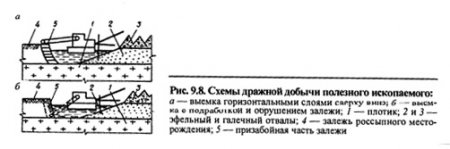

Добычные работы заключаются в выемке полезного ископаемого горизонтальными слоями черпающим устройством драги, начиная от поверхности россыпи к плотику (рис. 9.8, а), иногда применяют выемку с подработкой толщи (рис. 9.8, б). Вслед за перемещением фронта очистного забоя перемещается фронт отвалов.

- Земснарядный способ разработки горных пород

- Гидромониторный способ разработки горных пород (часть 2)

- Гидромониторный способ разработки горных пород (часть 1)

- Системы разработки и рекультивация земель (часть 5)

- Системы разработки и рекультивация земель (часть 4)

- Системы разработки и рекультивация земель (часть 3)

- Системы разработки и рекультивация земель (часть 2)

- Системы разработки и рекультивация земель (часть 1)

- Отвалообразование (часть 3)

- Отвалообразование (часть 2)

- Отвалообразование (часть 1)

- Колесные фронтальные погрузчики ЛИБХЕРР (LIEBHERR)

- Гусеничные бульдозеры ЛИБХЕРР (LIEBHERR) (часть 3)

- Гусеничные бульдозеры ЛИБХЕРР (LIEBHERR) (часть 2)

- Гусеничные бульдозеры ЛИБХЕРР (LIEBHERR) (часть 1)

- Гусеничные гидроэкскаваторы ЛИБХЕРР (LIEBHERR)

- Компания «ЛИБХЕРР» (LIEBHERR)

- Обоснование выбора системы разработки

- Принципы решения горных задач методом вариантов (часть 2)

- Принципы решения горных задач методом вариантов (часть 1)

- Выбор способа вскрытия и подготовки шахтного поля (часть 2)

- Выбор способа вскрытия и подготовки шахтного поля (часть 1)

- Определение размера панели по простиранию

- Определение числа действующих забоев (часть 2)

- Определение числа действующих забоев (часть 1)

- Обоснование проектной мощности и срока службы шахты

- Определение длины лавы и нагрузки на очистной забой (часть 3)

- Определение длины лавы и нагрузки на очистной забой (часть 2)

- Определение длины лавы и нагрузки на очистной забой (часть 1)

- Выбор средств комплексной механизации очистных работ

Источник: industry-portal24.ru

Добыча золота, артель старателей Дражник

Предпосылки возрождения дражного флота России

За два века эксплуатации золото-россыпных месторождений в России накоплено несколько миллиардов кубических метров техногенных отвалов. По отчетам, практически все месторождения погашены и отработаны с минимально допустимыми потерями. Что же мы видим на самом деле? Ясную картину сложившейся ситуации хорошо видно на примере работы дражного флота, эксплуатируемого в северных районах нашей страны. Поскольку перенос драг практически невозможен, то они вынуждены перемывать свои же отвалы по нескольку раз. Самое интересное, что каждый год драги показывают рентабельность в районе 11-15%, даже при использовании шлюзового (далеко не самого эффективного) метода обогащения песков. В последние несколько лет мы можем говорить о возобновившемся интересе к дражному способу отработки россыпных месторождений со стороны руководителей горнодобывающих компаний. Перенос, реконструкция и ввод в эксплуатацию драги ЗАО «Соловьевый прииск». Покупка двух драг ЗАО «Высочайший» в Китае (за основу взяты чертежи советского производства 60-80гг. прошлого века). Планы некоторых других артелей по приобретению драг. Факты говорят сами за себя — уже в ближайшие несколько лет мы сможем говорить о возрождении дражного флота России. Высокая рентабельность дражного способа добычи полезных ископаемых – решающий фактор, толкающий инвесторов к принятию решения о финансировании новых проектов. И здесь мы видим явный диссонанс между желанием потенциальных покупателей и наличием предложений на рынке. Китайские производители копируют драги советского производства вместе с их недостатками (большой вес, высокое энергопотребление, высокая цена, устаревшая конструкция, «допотопная» система обогащения, необходимость наличия качественной, т.е. дорогой, электроэнергии). Американские или Голландские заводы, в основном специализируются на производстве мощных земснарядов, рассчитанных для работы на морском шельфе. В российских реалиях такая техника долго не работает, и не только потому, что требует мощного инженерно-технического сопровождения. Наши россыпи изобилуют валунами, которые быстро бронируют забой земснаряда, выводя из строя дорогостоящие механизмы.

Перед инвестором встает выбор между новой «старой» драгой Китайского производства и дорогой, сложной и не гарантирующей успех голландской технологией. Но и рынок не стоит на месте. Уже сейчас в России предлагается новая блочно-модульная конструкция драги с использованием отсадочной технологии обогащения. Блочно-модульная конструкция дает неоспоримые преимущества, как в плане расходов на доставку и монтаж, так и в выборе конкретной россыпи. Ведь если классическую драгу необходимо обеспечить запасами минимально на 15 лет непрерывной работы, обеспечить мощную инфраструктуру, построить ЛЭП, то блочно-модульную драгу можно эксплуатировать на россыпях с небольшими запасами, после отработки россыпи драгу достаточно просто перенести на новое место. Эксплуатация такой драги на порядок выгоднее, в сравнении с классической. Блочно-модульная конструкция подразумевает её полную сборку-разборку без применения сварочных работ. Отдельные блоки можно транспортировать и монтировать с помощью стандартного подвижного состава и автокрана. В обогатительной части современной блочно-модульной драги отсутствуют шлюзы. Цепь аппаратов рассчитана на работу с техногенными и бедными россыпями, металл в которых представлен в мелких и микронных классах. Применение современных отсадочных машин, позволяет получить высокий процент извлечения полезного компонента. Отсадочная технология обогащения в сравнении с классическими шлюзами, значительно экономичней, т. к. требует меньше технологической воды. Расчеты показывают, что при цене 1300 руб. за условный грамм, полная окупаемость эксплуатационных затрат наступает при содержании 0,08 гр./куб. м! Такие показатели рентабельности позволяют вовлекать в эксплуатацию не только техногенные и бедные россыпи, но и пласты вскрыши, если там присутствует металл в малой концентрации (менее 0,05 гр./ куб.м.). Массу вскрыши становится дешевле продрагировать, чем вывозить в отвал, а в некоторых случаях, это даже даст прибыль. Энергоустановка модульной драги смонтирована прямо на борту. Основной и резервный дизель-генераторы полностью дублируют работу друг друга. Топливо также размещено на борту драги, запаса хватает для автономной работы в течение 30 дней. Системы водоснабжения, гидротранспорта, электроснабжения сдублированы, что обеспечивает автономность и высокую надежность на протяжении всего промывочного сезона.

Высокие экономические показатели были достигнуты благодаря ряду конструктивных особенностей новой драги. Энергопотребление снижено благодаря меньшей доковой массе, применению современных материалов, применению нового принципа привода верхнего черпакового барабана, использованию новой конструкции дражной цепи со съёмными черпаками. В конструкции главного привода впервые применен дизельный привод с гидротрансформатором крутящего момента, позволяющий увеличивать усилие резания черпака в зависимости от условий. Гидротрансформатор решает проблему полной остановки дражной цепи при встрече с непреодолимым препятствием. Усилие на верхнем черпаковом барабане будет увеличиваться вплоть до полной остановки дражной цепи. Кроме того, значительно снижен вес дражной цепи. Черпаки крепятся через резьбовые соединения на две параллельные бульдозерные цепи. Новая конструкция позволяет ремонтировать и заменять черпаки значительно быстрее. При потере черпака обрыва цепи не происходит, промывку можно не останавливать. Однако новаторские идеи конструкции драги не снижают важность работ по подготовке дражного полигона и его грамотной эксплуатации. Экономическая эффективность работы россыпного участка (не только дражного) напрямую зависит от горно-подготовительных работ. Прошли те времена, когда эффективность работы оценивалась по объёму перемытых песков. Современные реалии диктуют новые подходы. Для качественного извлечения металла, любой промприбор, а тем более драгу, необходимо обеспечить хорошо подготовленными песками. При подготовке полигона необходимо применить наиболее эффективную схему, рассчитанную на весь многолетний период работы на данной россыпи. Первостепенную роль стали играть два основных фактора, влияющих на конечный результат:

- минимизация затрат при производстве вскрышных работ, перемещении грунтов и последующей рекультивации.

- обеспечение драги (или промприборов) талыми запасами песков на текущий и следующий промывочный сезон.

В советские годы крайне мало внимания уделялось хорошей подготовке полигонов — грамотному использованию солнечного тепла, возможностям гидрооттайки и различным методам теплосбережения в зимний период. Как следствие, неизбежные потери в начале сезона промывки за счет отсутствия талых песков. Это касается не только дражных полигонов, но и всех остальных россыпных месторождений.

Мероприятия по обеспечению драги (промприбора) талыми запасами, занимают в структуре себестоимости незначительное место (до 10%), а эффект от их применения неоспорим. Практически вся территория России, на которой велась россыпная золотодобыча, подвержена сезонному промерзанию поверхностного слоя грунта. Глубина промерзания в районах с суровым климатом доходит до 3-4 м. Следовательно, 100% мелкозалегающих россыпей не доработаны или погашены с большими потерями. Что касается районов, пораженных вечной мерзлотой, то здесь необходимость мероприятий по оттайке полигона очевидна.

Основные потери приходятся на начало сезона, т.к. и драги и промприборы хронически не обеспечены талыми песками. Среди горных инженеров это больной вопрос, его не любят выносить на всеобщее обсуждение. Ведь качество оттайки песков напрямую зависит от технических решений конкретных людей.

Классическая схема подготовки полигона подразумевает вскрышу торфов на всю ширину промышленного контура. Торфа перемещают за контур, тем самым увеличивая площадь горного отвода, следовательно, неизбежен рост затрат на восстановление поверхности. Общеприменимым методом сохранения талого полигона от промерзания является его полное затопление на зиму.

Но в 70% случаев удержать воду на затопленном полигоне не удаётся и неизбежно полное или частичное промерзание песков. Как правило, мероприятия по дополнительной теплоизоляции талых песков никто не применяет.

В некоторых случаях, неоттаянный дражный полигон затапливался в начале сезона ради экономии средств на организацию плотин и прочих ГПР, несмотря на то, что скорость естественного оттаивания под слоем воды уменьшается в 3-4 раза. Однако к таким шагам горных инженеров подталкивает классическая технология использования поперечных дражных ходов.

При работе драги классическими поперечными ходами требуется организация длинных плотин и больших площадей затопления полигона. Отсюда медленное оттаивание грунтов и неизбежные потери металла. Специалисты-дражники хорошо знают работу на мерзлом полигоне. Приходится гонять драгу по всей ширине забоя, снимая тонкий талый слой. Для решения задачи качественной оттайки полигона на всю глубину залегания продуктивного слоя, необходимо применение следующих методов:

- естественное оттаивание; послойное оттаивание; использование полимерных пленок; фильтрационно-дренажное оттаивание; гидроигловое оттаивание.

Необходимо также сохранить тепло в переходящих запасах и защитить пески от сезонного промерзания. Для этого существует ряд эффективных мер:

- затопление полигона на зиму; осушение полигона; использование теплоизоляционных материалов, таких как водно-воздушная пена; рыхление песков.

Наиболее эффективное применение всех перечисленных методов оттайки и теплосбережения возможно при отработке полигона продольными дражными ходами. Данный метод организации горных работ — это тема отдельной статьи. Мы лишь хотим обратить внимание на высокую экономическую эффективность планирования забоя длинными продольными ходами.

Вся ширина контура делиться на нечетное количество полос, причем ширина каждой полосы не должна превышать ширину одного дражного забоя (в самом крайнем случае — двух). Полосы отрабатывают через один ход (1-3-5 …) и каждый следующий год возвращаются к четным ходам (2-4-6 …). При планировании работ необходимо рассчитать объём драгируемой горной массы в одном продольном ходе. Он должен быть равен годовой производительности драги, либо превышать её. Такой способ добычи позволяет значительно снизить затраты на транспортировку объёмов вскрыши, организацию работ по оттайке и теплосбережению, строительство плотин и водоснабжение полигона.

Итак, внедрение новой технологии отработки россыпей с помощью блочно-модульных драг — это решение целого ряда задач, которые до настоящего момента тормозили развитие дражного способа золотодобычи на россыпных месторождениях.

Блочно-модульная технология — это не просто металлоконструкция, это научно-технический продукт, включающий в себя:

- рекомендации по выбору дражного месторождения;

- комплекс технических решений по подготовке дражного полигона, в том числе мероприятия по оттайке, аккумуляции солнечного тепла, теплоизоляции талых грунтов; внедрение передового метода работы драги продольными ходами;

- построение логистической схемы комплекса;

- организация доставки драги к месторождению и инструкции по ее дальнейшей транспортировке; шеф-монтаж конструкции.

В рамках одной статьи невозможно подробно остановиться на всех аспектах новой технологии. Такие вопросы как оттайка полигона, сохранность таликов в зимний период, работа продольными дражными ходами, особенности конструкции и цепи аппаратов драги, требуют отдельного обсуждения. Мы обязательно вернёмся к ним в ближайших номерах журнала.

Подводя итог вышесказанному, можно утверждать, что в России существуют предпосылки для возрождения дражного флота:

С.В. Пятаков — исполнительный директор ООО «Технопарк Недра»

Опубликовано в журнале “Золото и технологии” № 3(21)/сентябрь 2013 г.

Источник: zolteh.ru

Дражный способ добычи золота это как

Дражная золотодобыча. Драга — устройство для механизированной разработки россыпных месторождений золота, платины, олова. Представляет собой плавучую землечерпальную машину, снабженную приспособлениями для промывки вычерпываемого грунта и извлечения полезного ископаемого. Драга работает на реке либо в водоеме — дражном пруде.

В Миасском золотоносном районе первые две драги (№ 55 и 56) были построены в 1932 году на Ленинском прииске. Обе имели электрический привод, металлический понтон, объем черпака 210 литров. На тот период это было высшее достижение в драгостроении. В начале 1962 года драга № 56 была демонтирована, № 55 претерпела реконструкцию — был заменен понтон, увеличен объем черпака до 250 литров. Она была перевезена в Учалинский район Башкирии, где продолжала работать в составе Миасского прииска, а потом в составе «Башзолото».

После 1947 года силами треста «Миассзолото» были построены три малолитражные драги с деревянными понтонами, которые вели золотодобычу в черте современного города.

Для отработки полигонов № 6 и № 7, расположенных в долине реки Миасс между озером Аргази и селом Новотагилка в 1968 году на Иркутском заводе тяжелого машиностроения (ИЗТМ) была построена новая 250-литровая драга, которая проработала без крупных аварий до 1988 года и была демонтирована на слом.

Для отработки россыпи «Миасский пруд» в 1968 году была построена на ИЗТМ модернизированная драга 250 ДМ № 5 с глубиной черпания 15 метров. На ней широко применялись автоматика и телеконтроль. Наличие отсадочных машин в цепи обогащения исключило применение ртути. Запасов горной массы для ДМ № 5 осталось на два-три года. Дальнейшая ее судьба пока не ясна.

При благоприятном стечении обстоятельств возможен ее перенос на дражный полигон № 8 (ниже плотины на озере Аргази вплоть до Шерстневского водохранилища).

Материалы предоставлены МГУ «Культура», г. Миасс, 2003 год.

Публикуется с сокращениями.

Источник: www.miass.info