Россыпное золото, которое сравнительно легко добывать, используя гравитационные приемы, в мире и в том числе в России иссякает. Для добычи драгметаллов из расссеянного состояния, из глубоко залегающих и сложносоставных рудных тел, нужны иные технологии. Добыча металла с помощью гравитационного способа извлечения при этом неэффективна. Значительная часть этих технологий пришла из прошлого века с добычи не золота, а никеля и меди.

Основных технологий обогащения руд драгоценных металлов применяется сейчас несколько. Это кучное выщелачивание, гравитационно-флотационный цикл, уголь в пульпе (CIP), биовыщелачивание.

Технология кучного выщелачивания основана на гидрометаллургических процессах, при которых сложенная в штабель дробленая руда орошается цианистым натрием. В результате драгметалл извлекается из руды в раствор, затем раствор очищается путем фильтрации, и золото извлекается методом цементации или сорбции и электролиза. Различные виды выщелачивания в основном построены на селективном растворении металлов за счет их окисления в результате взаимодействия с химическими реагентами и преобразования в легкорастворимые соединения, из которых легко извлечь осажденные металлы. Помимо различных видов выщелачивания – химического, бактериального, электрохимического и радиационно-химического, существуют также разные технологические схемы этого способа обогащения руд – автоклавное (в том числе перспективная технология Activox), кучное или подземное шахтное и скважинное выщелачивание.

Документальные Фильмы — Измельчение Золотосодержащих Руд

Специалисты считают, что, поскольку при выщелачивании цианидом используются высокотоксичные реагенты, эти методы требуют значительных затрат на проведение мероприятий по защите окружающей среды.

Бактериальное выщелачивание металлов из руд может происходить под прямым воздействием как различных групп микроорганизмов, так и продуктов их жизнедеятельности – метаболизма, или других органических веществ. В этом процессе окисление минералов стимулирует клетка микроорганизма, она же выступает в качестве катода в электрохимической модели выщелачивания. Минерал становится анодом, окисляется и разрушается, высвобождая ценные компоненты. При бактериальном выщелачивании сульфидных мышьяковистых руд (такие месторождения встречаются в Якутии и на Камчатке) тионовые бактерии путем окисления разрушают кристаллическую решетку сульфидов и вскрывают пирит или аресенопирит, обеспечивая реагентам доступ к вкраплениям золота. В результате обеспечивается высокая степень извлечения металла, около 90%, тогда как без предварительной бактериальной обработки упорных руд выщелачивание золота не превышает 30-50%.

Биовыщелачивание также может проводиться за счет окисления минеральных руд с помощью мутирующих бактерий – мутагены увеличивают концентрацию раствора в золоте в четыре-пять раз по сравнению с выщелачиванием обычными бактериями.

Перспективность технологии обычно определяется тем, насколько она подходит для данного типа руды. Наиболее дешевое по затратам – кучное выщелачивание. Однако у этого способа невысокие показатели извлекаемости, и не для всех типов руд оно подходит. Также часто не дает высокого коэффициента извлечения драгметаллов и гравитационно-флотационный цикл.

ЦЕНТРИФУГА МОЮ ДЕНЬГИ КАК МОГУ

В России и СНГ биовыщелачивание внедрено на Олимпиадинском месторождении «Полюс Золота» и месторождении Суздаль в Казахстане (разрабатывает Северная золоторудная компания, «Северсталь»). В то же время для руд целого ряда крупных, еще не вовлеченных в отработку месторождений, в том числе Майского, Нежданинского, и казахстанского Бакырчика, это единственная возможная технология. Более широкому применению биовыщелачивания мешают нестабильность извлекаемости при изменении характеристик руды, технологическая сложность и высокая стоимость таких проектов.

Кроме того, в холодном климате для работы бактерий необходимо поддержание стабильной температуры, а значит, нужны дополнительные энергозатраты – это особенно актуально для расположенного на Чукотке Майского. При условии решения этих проблем биовыщелачивание, безусловно, наиболее многообещающая технология. Недостатком технологии бактериального выщелачивания металлов является ограниченность поля существования и функционирования большинства микроорганизмов, на которые влияют такие параметры среды, как температура, давление.

Значительный прорыв в использовании метода биовыщелачивания руд драгметаллов должна обеспечить возможность применения этой технологии в холодном климате под открытым небом, в режиме кучного или кюветного выщелачивания. Аналогичные процессы разработаны для никелевых и медных сульфидных руд, и их применение на золотосульфидных рудах, видимо, не будет иметь радикальных отличий, хотя и потребует специального подбора экономичных и эффективных реагентов–растворителей золота.

Еще одним потенциально весьма перспективным методом может стать сочетание автоклавного и бактериального выщелачивания – с использованием бактерий, которые могут жить под высоким давлением и аналоги которых обитают в подводных вулканах Мирового океана на большой глубине.

Новые технологии золотодобычи российские компании планируют применять практически на каждом из крупных проектов, которые уже введены в строй или будут запущены в ближайшие годы.

Из-за холодного российского климата добыча золота методом кучного выщелачивания чаще всего ведется сезонно, тогда как в теплой Австралии работы идут круглый год. Однако российские золотодобывающие компании уже научились использовать кучное выщелачивание в условиях низких температур, например, в Нерюнгринском и в Алданском улусах в Якутии, в Амурской области на рудниках Покровский и Пионер, на севере Урала на месторождении Воронцовское. Подконтрольная «Северстали» компания «Нерюнгри-Металлик» выщелачивает руды при средних зимних температурах -35°C.

Представители золотодобывающих компаний отмечают, что сложности внедрения новых технологий в золотодобыче сейчас заключаются не только в нестабильности или несовершенстве некоторых процессов, но и в работе оборудования, с помощью которого ведется добыча и обогащение руды.

Например, «Иргиредмет», с которым «Золото Камчатки» сотрудничает при внедрении технологий золотодобычи на всех своих месторождениях, поставляет вместе с технологическими решениями китайское оборудование. Дело в том, что другого оборудования российские золотодобывающие компании получить, как правило, и не надеются. Из-за чрезвычайного взлета цен на драгметаллы возник бум инвестиций в отрасль и, соответственно, ажиотаж на рынках горнодобывающего оборудования и техники.

Чтобы получить лодеры – подземные погрузчики, необходимо сделать предоплату и ждать после заказа 12-18 месяцев. В условиях современного производства это невероятно долго, так что приходится либо очень долго ждать, либо покупать менее качественное оборудование и «доводить его до ума». Кроме того, российские производители не успевают производить оборудование в соответствии с новыми технологическими требованиями, а китайцы перестраиваются быстрее, изготовляют его в соответствии с последними мировыми тенденциями. Однако в исполнении у них постоянно возникают проблемы.

Например, китайская механика оказалась вполне достойной, а вот футеровки (защитные облицовки.– BG) на мельницах самоизмельчения оказались из очень мягкой стали, не соответствующей требованиям технологии». Сначала покупатели потребовали у китайцев поменять футеровки, однако после нескольких замен выяснилось, что поставщики вообще не способны обеспечить надлежащую устойчивость металла к агрессивной среде. В итоге компания заказала легированную марганцем сталь в России. В «Золоте Камчатки» отмечают, что в целом настороженно относятся к тому, что международные производители горной техники переносят свое производство в КНР. В частности, снижается качество подземного оборудования или качество грузовиков у компании Caterpillar.

На ряде африканских месторождений, где работает «Урал Платина Холдинг», не всегда качественно работают компьютеры на китайском оборудовании. Также очень большой проблемой Сергей Минеев считает дефицит износоустойчивых шин для горной техники, которые выпускает крайне ограниченное число производителей.

По данным компании «Полиметалл», технология автоклавного выщелачивания будет применяться при переработке упорных руд ГОК в Амурске. Компания недавно уже запустила пилотную флотационную установку для получения концентратов из золотосодержащих руд.

В последнее время наблюдается некий застой в развитии традиционных технологий золотодобычи: По многим видам технологий мы подошли к пределу. Мельницы уже невозможно делать больше — некуда! Некуда больше вместимости 360-400 тонн делать и самосвалы. Современные гидравлические ковши вмещают 25 куб. м или 50 тонн руды – это тоже предельное технологическое решение.

При этом высокие технологии появились, но еще не стали массовыми из-за нестабильности работы. Дальнейшее совершенствование золотодобычи будет происходить не за счет укрупнения конструкций, а за счет IT-технологий, в частности, таких как GPS-позиционирование механизмов, которое не позволяет крупным механизмам совершать непроизводительные действия.

of your page —>

- 09.07.2023 В Приморском карьере добыта самая крупная в истории янтарная капля

Калининградским янтарным комбинатом был добыл уникальный образец янтаря в виде капли. Редкий камень имеет диаметр 8,5 сантиметров и вес 226 грамм, что в несколько раз больше среднего размера подобных находок. »»»

09.07.2023 Назван рейтинг городов-покупателей золота

Аналитики компании SOKOLOV провели анализ продаж ювелирных изделий в разных регионах России за период с января по май текущего года. Согласно данным, 23 процента от общего объема продаж ювелирных украшений приходится на золото. »»»

09.07.2023 Экспорт российского СПГ в первом полугодии 2023 года значительно сократился

В первом полугодии текущего года поставки на экспорт сжиженного природного газа (СПГ) из России сократились на 9,4 процента, до 14,4 миллиона тонн. »»»

09.07.2023 В Африке планируют добывать в 30 раз больше лития к 2027 году

По прогнозам аналитиков, шахты на африканском континенте к 2027 году нарастят производство лития более чем в 30 раз по сравнению с объемом 2022 года. Рост станет возможным благодаря иностранным инвестициям. »»»

09.07.2023 Россия добровольно сократит экспорт нефти

В рамках усилий по обеспечению баланса рынка Россия добровольно снизит в августе текущего года поставки на нефтяные рынки на 500 тысяч баррелей в сутки посредством сокращения экспорта на обозначенную величину. »»»

09.07.2023 Экспорт СПГ в июне из США снизился на 10%

В июне текущего года объем экспортируемого сжиженного природного газа (СПГ) из Соединенных Штатов Америки сократился на 10 процентов относительно предыдущего месяца до 6,82 миллиона тонн. »»»

09.07.2023 Ливия намерена нарастить добычу нефти до 2 миллионов баррелей в сутки в течение 3-5 лет

Ливия планирует увеличить добычу нефти до 2 миллионов баррелей в сутки в течение ближайших 3-5 лет. Такую информацию озвучил министр нефти Ливии Мишель Аун в рамках семинара ОПЕК. »»»

09.07.2023 Нефтегазовые доходы РФ в первом полугодии упали на 46,9%

Поступления от нефтегазовой отрасли в бюджет Российской Федерации в первом полугодии текущего года сократились на 46,9 процента относительно аналогичного периода прошлого года, составив 3,382 триллиона рублей, тогда как в январе-июне 2022 года данный показатель составлял 6,376 триллиона рублей.

»»»

09.07.2023 Объем промышленного производства во Франции в мае 2023 года вырос на 1,2%

Объем промышленного производства во Франции в мае текущего года вырос на 1,2 процента относительно показателя предыдущего месяца и на 2,6 процента по сравнению с аналогичным месяцем 2022 года. »»»

09.07.2023 В Ингушетии планируют построить первый завод по производству литий-ионных аккумуляторов

Первый завод по производству литий-ионных аккумуляторов намерены построить в Ингушетии в рамках соглашения о сотрудничестве с Татарстаном. Такую информацию озвучил глава Ингушетии Махмуд-Али Калиматов. »»»

Источник: catalogmineralov.ru

Гравитационные способы извлечения золота из россыпных и коренных месторождений

Цель работы: Освоение методики гравитационного обогащения россыпных и коренных золотых руд. Исследование основных свойств различных золотоносных песков, возможность и эффективность их обогащения гравитационными методами.

Особенно широкое применение получили гравитационные процессы для извлечения благородных металлов из россыпных руд. Первая и относительно энергоемкая операция при разработке россыпных месторождений — это его вскрытие путем механизированного удаления прикрывающих россыпь наносов. Второй этап — добыча золотоносных песков с последующим обогащением их.

Для характеристики размера золотин используют кривые гранулометрического состава золота из песков различных россыпей (по В. В. Невскому). Зависимость доли определенной фракции от диаметра золотин.

Схемы обогащения песков россыпей, включающие в себя процессы дезинтеграции материала и собственно обогащения, обычно устанавливаются с учетом категории размываемости водой добытой горной массы, а также характера и крупности частиц золота и шлихового материала, содержащегося в россыпи. Степень размываемости («мывкости») песков зависит от содержания в них глины. Обычно россыпи классифицируются следующим образом:

1) легкомывкие (3—10% первичных шламов);

2) среднемывкие (10—30% шламов);

4) весьма трудномывкие (60—80% первичных шламов-глин).

В соответствии с категорией россыпи подбирают аппаратуру для диспергации добытого материала, отделения крупной гали и глинистых илов, удаляемых в отвал. При выборе аппаратуры для концентрации золота решающим фактором является крупность золота, содержащегося в россыпи. Форма частиц россыпного золота показана на фотографии рисунок 1

Рисунок 1. Россыпное золото (по А. О. Минееву)

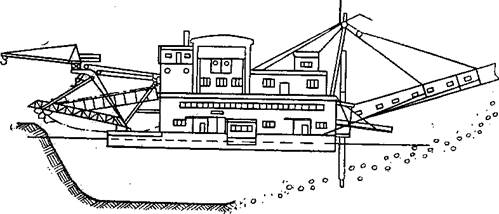

Зернистую песковую часть россыпи обогащают в отсадочных машинах, на шлюзах и иногда в заключении на концентрационных столах. Все вышеуказанные операции можно проводить на специальных стационарных промывающих установках, иногда перемещаемых с одной россыпи на другую по мере отработки первой, или дражным способом. Все операции добычи и обогащения сконцентрированы на плавучей добывающей и обогащающей установке — драге (гидравлика). Добыча, размывка, транспорт и обогащение материала осуществляется за счет напора воды. Обогащение песков на драге показано на рисунке 2.

Рисунок 2. Схема расположения драги в водном бассейне

ГИДРАВЛИЧЕСКИЕ ЛОВУШКИ

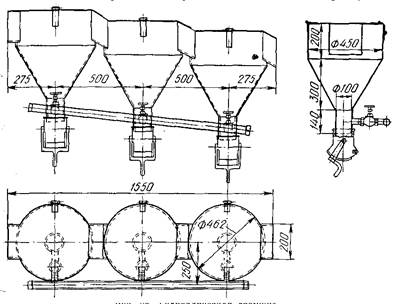

Наиболее простыми по конструкции аппаратами, улавливающими из пульпы свободные зерна золота и другие тяжелые минералы, являются гидравлические ловушки. Они представляют собой конусы (или пирамиды), обращенные своими вершинами вниз. Вода в эти конусы поступает снизу.

Золото и другие минералы с высокой плотностью концентрируются в вершинах опрокинутых конусов, куда они оседают в результате стесненного падения. Частицы более легкой породы выносятся под воздействием восходящей струи воды. По мере накопления в ловушке концентрата его выгружают в приемник, открывая патрубок во время непродолжительной остановки аппарата.

Воду в ловушку подают или в одном пункте (внизу), или в двух (внизу и вверху). Во избежание забивания ловушки крупным материалом на горловину мельницы надевают цилиндрическую или коническую сетку или применяют пульсирующую подачу воды через вращающийся клапан.

Примером простейшей гидравлической ловушки может служить трехконусный аппарат рисунок 3. Выход концентрата из гидравлической ловушки обычно не превышает 1% от массы обрабатываемой руды. Сполоск (разгрузку) ловушек производят через 6—8 ч. Наилучшие результаты ловушки дают при обработке чистых кварцевых или охристых руд с крупным золотом. Они в меньшей степени пригодны для обработки руд со значительным сульфидным оруденением, мелким золотом или значительным количеством глинистого материала. В случае сульфидного оруденения применяют гидравлические ловушки с прерывистой подачей воды и вертикальными щитками. Гидравлические ловушки недостаточно полно улавливают мелкое золото, потребляют большое количество воды и засоряются железным скрапом.

Рисунок 3. Гидравлическая ловушка

ОТСАДОЧНЫЕ МАШИНЫ

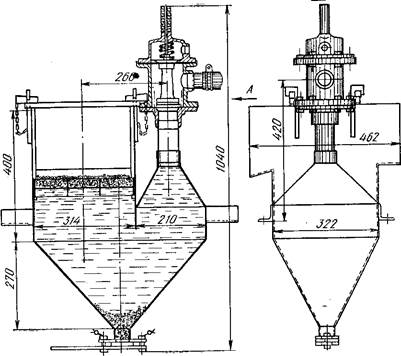

Наибольшее распространение в качестве первичного гравитационного прибора, улавливающего золото на сливе мельниц, получили отсадочные машины. Обогащение отсадкой основано на разделении смеси минеральных зерен на слои с различной плотностью при возвратно-поступательном движении среды в вертикальном направлении. Наиболее эффективно материал разделяется после предварительной классификации по крупности. Отсадку производят, используя искусственную постель из стальных шаров или кусков тяжелого минерала.

Рисунок 3 Пульсатор

В цикле восходящего потока воды постель и лежащая на ней измельченная руда разрыхляются, и минеральные частицы поднимаются на некоторую высоту. При нисходящем потоке расслаивание ускоряется, и мелкие тяжелые зерна проходят через промежутки постели и разгружаются через отверстия решета.

В результате повторения многократных движений тяжелые минералы собираются на дне машины, а легкие наверху постели. Вода в отсадочную машину поступает вместе с твердым материалом, непрерывно разгружающимся из мельницы в виде пульпы, кроме того, некоторое количество воды вводят дополнительно под решето.

Пульсирующая отсадочная машина, рисунок 3 состоит из двух камер: левая большая рабочая с решеткой и правая — пульсатор. В рабочей камере на решетке укладывают постель чаще из дробленого гематита размером для первичной отсадки до 12 мм, для вторичной 6 мм.

Над постелью закрепляют на бортах и брусках вторую сетку, работающую в качестве верхнего грохота и предохраняющую постель от сбивания. Нижняя часть машины пирамидальная. Пульсация осуществляется специальным клапаном под напором 0,3—1,5 ат. Число пульсаций клапана обычно регулируют в пределах от 300 до 600 в минуту. В замкнутом цикле пульсатор обычно работает при разжижении 60—70% твердого в пульпе.

Для работы пульсатора характерно следующее:

а) высокая степень концентрации ценного минерала — от 1: 200 до 1: 10000;

б) малый расход воды, не превышающий 0,5 ма/м*-мин рабочей поверхности решета;

в) отсутствие механического привода;

г) простота регулирования, удобство обслуживания и малый габарит аппарата.

В распространенной в золотой промышленности диафрагмовой отсадочной машине рисунок 4 днище приводится в возвратно-поступательное движение с помощью вертикального штока. Для образования постели отсадочных машин, работающих в замкнутом цикле с мельницей и классификатором, применяют бракованные стальные шарики от подшипников диаметром 9,5 мм. Большое значение для работы отсадочных машин имеет дополнительная подача подрешетной (2—5 л/сек на 1 м2) и надрешетной воды, что играет решающее значение в создании оптимальных условий разрыхленности постели и материала в машине и повышает скорость прохождения легких минералов через сливной порог. Расход воды обычно 4-5-кратный от массы обработанного материала. Степень концентрации в диафрагмовых отсадочных машинах зависит от содержания сульфидов в руде и находится в пределах 1: 100—1: 300. Весьма существенными преимуществами отсадочных машин при введении их в цикл измельчения являются:

Рисунок 4. Схема диафрагмовой отсадочной машины:

1 — корпус; 2 — сито; 3 — подвижной конус; 4 — резиновая кольцевая диафрагма; 5 — пробковый кран для разгрузки концентрата; 6 — эксцентрик

1) небольшое отношение ж: т, что дает возможность избежать разжижения хвостов;

2) большая производительность на единицу поверхности сита;

3) возможность обрабатывать неклассифицированную пульпу.

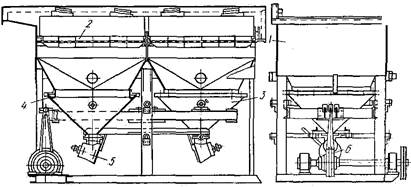

ШЛЮЗЫ

Принцип действия шлюзов основан на разнице скоростей движения минеральных зерен в струе воды, текущей по наклонной плоскости. Обогащение в струе воды, текущей по наклонной плоскости (шлюзу) одни под действием увлекающей струи потока, отлагаются на поверхности шлюза, а другие не успевают осесть на шлюзе и сносятся водным потоком. Результаты извлечения зерен тяжелых минералов поверхностью шлюза определяются следующими факторами:

1) различие скорости падения в воде минеральных зерен, отличающихся по плотности и размерам;

2) расслоение материала в струе воды;

3) трение движущихся частиц о поверхность шлюза;

4) давление струи воды на поверхность минеральных частиц, приводящее к смыванию некоторых частиц.

Важный фактор работы шлюзов (рисунок 5) — разница в скорости жидкости в различных слоях этого водного потока. Непосредственно у самой поверхности шлюза вследствие смачивания ее жидкостью (прилипания) скорость движения жидкости равна нулю, но уже на небольшом расстоянии от поверхности шлюза эта скорость достигает значительной величины.

При дальнейшем удалении от поверхности скорость возрастает значительно медленнее. Минеральная частица в зависимости от своего размера, плотности, скорости водной струи (угла наклона шлюза) или упадет на поверхность шлюза, или не успеет дойти до зоны «нулевых скоростей» и будет снесена потоком со шлюза.

Зона «нулевых скоростей» представляет собой слой пульпы, который прилегает к поверхности шлюза и внутри которого слагающая силы горизонтального перемещения частицы равна нулю. Это не означает, что частица в данной зоне находится в абсолютно неподвижном состоянии. В отличие от ламинарного движения потока, при котором на границе Раздела существует весьма тонкий слой неподвижной жидкости, в области этой зоны над неровной поверхностью (ворсистым покровом) при турбулентном движении образуются завихрения потока. Эти завихрения взмучивают материал, осевший в отдельных ячейках нарифления или между ворсинками ткани, и способствуют получению более чистого концентрата за счет вымывания и сноса крупных легких минеральных частиц. Чем длиннее ворс, тем выше извлечение золота, но одновременно и концентрат получается беднее.

Примерные количества концентратов, снимаемые с 1 м 2 шлюза.

| Материал | Выход концентрата | Материал | Выход концентрата |

| Парусина | 0,4—0,6 | Кордерой | 1,5—1,8 |

| Вельвет | 0,8—1,2 | Грубое сукно | 2—2,5 |

| Рифленая резина | 1,6—2,0 | Войлок | 2,5—3 |

На показатели улавливания золота влияет:

Длина шлюза. При крупном золоте требуется более короткий шлюз, а при мелком — более длинный. На золотоизвлекательных фабриках длина шлюзов с мягким покровом обычно в среднем составляет 3—4 м.

Разжижение пульпы на шлюзах. Колеблется в широких пределах (ж: т = 2,5—10). В каждом конкретном случае стараются установить минимальное разжижение, при котором получается максимально возможное извлечение золота и наиболее эффективно используется поверхность шлюзов.

В густых пульпах за время прохождения по шлюзу золото не успевает перейти в зону «нулевых» скоростей и осесть на поверхности шлюза. С увеличением разжижения это осаждение облегчается. Однако при слишком большом разжижении происходит расслаивание пульпы и заиливание поверхности шлюза. Глинистые руды и материалы, содержащие мелкое золото, требуют большего разжижения.

Уклон шлюзов. Как правило, уклон устанавливается опытным путем. Увеличение нагрузки на шлюз, обогащение более крупного материала, уменьшение выхода концентрата и меньшее разжижение пульпы требуют большего уклона шлюза. Однако при слишком большом уклоне увеличивается снос улавливаемых минералов и тем самым снижается извлечение. На практике уклон неподвижных шлюзов обычно принимают от 12 до 17%, или от 120 до 170 мм на 1 м длины шлюза.

На шлюзах с мягким покровом улавливаются как чистые золотинки, так и золото, покрытое пленками окислов (в «рубашке»), а также золотосодержащие сульфиды. В некоторых случаях извлечение золота достигает 87—88% (шлюзы с рифленой резиной). По конструкции шлюзы с мягким покровом разделяются на следующие типы:

1) стационарные шлюзы: со съемным покровом; с закрепленным покровом;

2) опрокидывающиеся шлюзы: однодековые;

двух-, трехдековые и многодековые опрокидывающиеся;

3) ленточные шлюзы.

Рисунок 5. Ленточный шлюз

Извлечение золота на шлюзах резко колеблется — от 25 до 77%, но чаще всего оно лежит в пределах 40—50%.

Источник: cyberpedia.su

Гравитационные методы извлечения золота из руд

Извлечение мелкого и тонкого золота из отвальных продуктов золотодобычи на основе сегрегационно-диффузионной концентрации

ВАК РФ 25.00.13, Обогащение полезных ископаемых

Автореферат диссертации по теме «Извлечение мелкого и тонкого золота из отвальных продуктов золотодобычи на основе сегрегационно-диффузионной концентрации»

Содержание диссертации, кандидата технических наук, Рахимов, Салим Насимович

ВВЕДЕНИЕ. ГЛАВА 1. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА В РОССИИ И ЗА РУБЕЖОМ 1.1. Анализ сырьевой базы рассыпного золота. 1.2. Гравитационные методы обогащения при россыпной золотодобыче 1.3. Флотация россыпного золота.

1.4. Комбинированные методы извлечения МТЗ. ГЛАВА 2. ХАРАКТЕРИСТИКА ИСХОДНЫХ МАТЕРИАЛОВ И МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ 2.1. Характеристика золота, теряемого в отвальных продуктах россыпной золотодобычи. 2.2. Выбор исходных материалов и методики экспериментальных исследований. 2.3.

Результаты исследований. ГЛАВА 3. ТЕОРЕТИЧЕСКИЙ АНАЛИЗ ВОЗМОЖНОСТИ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА МЕЛКИХ КЛАССОВ ЗА СЧЕТ КОМБИНИРОВАННЫХ ПРОЦЕССОВ ОБОГАЩЕНИЯ. 3.1. Научные основы гравитационных процессов обогащения. 3.2.Теоретические принципы сегрегационно-диффузионная концентрации МТЗ.

ГЛАВА 4. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПРОЦЕССОВ ИЗВЛЕЧЕНИЯ ТОНКОГО ЗОЛОТА В КОНЦЕНТРАТОРАХ, ИСПОЛЬЗУЮЩИХ КОМБИНАЦИИ ФИЗИЧЕСКИХ ПОЛЕЙ. 4.1. Конструктивно-технологические параметры СД — концентраторов для стенда непрерывного исследования процесса. 4.2.

Разработка и изготовление опытно-промышленного образца СД -концентратора ГЛАВА 5. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОБОГАЩЕНИЯ ПРОДУКТОВ РОССЫПНОЙ ЗОЛОТОДОБЫЧИ С ПРИМЕНЕНИЕМ ПРОЦЕССА СЕГРЕГАЦИОННО-ДИФФУЗИОННОЙ КОНЦЕНТРАЦИИ МТЗ. ЭКОНОМИЧЕСКАЯ ОЦЕНКА ЭФФЕКТИВНОСТИ ПРЕДЛАГАЕМОЙ ТЕХНОЛОГИИ. ВВОДЫ И РЕКОМЕНДАЦИИ.

Введение Диссертация по наукам о земле, на тему «Извлечение мелкого и тонкого золота из отвальных продуктов золотодобычи на основе сегрегационно-диффузионной концентрации»

Заключение Диссертация по теме «Обогащение полезных ископаемых», Рахимов, Салим Насимович

Библиография Диссертация по наукам о земле, кандидата технических наук, Рахимов, Салим Насимович, Москва

Информация о работе

Рахимов, Салим Насимович

Рахимов, Салим Насимович кандидата технических наук

кандидата технических наук Москва, 2010

Москва, 2010 ВАК 25.00.13

ВАК 25.00.13

Источник: earthpapers.net