Продавая тот или иной техпроцесс, фирма-поставщик никогда не раскрывает все секреты своих разработок, и поэтому технологу зачастую приходится самому находить ответы на возникшие вопросы. В статье рассматривается пример освоения технологии иммерсионного золочения.

Как правило, купив импортный техпроцесс, изготовитель печатных плат получает Know-How (подробное описание техпроцесса) и химикаты для составления и корректировки растворов. Однако при этом некоторые вопросы, необходимые технологу при освоении техпроцесса, остаются открытыми. Так, при освоении техпроцесса Aureus фирмы Shipley у нас возник целый ряд вопросов, ответы на которые пришлось искать самостоятельно.

В процессе контактного замещения золото из дицианоаурат-иона восстанавливается до металла, а цианид-ионы высвобождаются по реакции:

2[Au(CN)2] — + Ni →

→ 2Au + 4CN — + Ni 2+ .

- вопрос 1: «Имеются ли в рабочем растворе иммерсионного золочения свободные цианиды ?» Ответ на этот вопрос имеет принципиальное значение, так как определяет, к какому классу опасности относятся вещества, выделяющиеся из раствора при его эксплуатации, и какие меры по технике безопасности должны быть приняты, чтобы работа на линии не представляла вреда для здоровья обслуживающего ее персонала. C наличием или отсутствием в растворе иммерсионного золочения свободных цианид-ионов тесно взаимосвязан

- вопрос 2: «В виде какого химического соединения в растворе находится никель?» Известно [2], что ионы Ni 2+ образуют с цианид-ионами очень прочные комплексные соединения [Ni(CN)4] 2 — с константой устойчивости b4 = 31,0. Поэтому естественно было предположить, что оба побочных продукта реакции контактного замещения (Ni 2+ и CN-) будут вязываться в прочный комплекс, и тогда свободных цианидов в растворе не должно быть. Если же свободные цианиды по каким-либо причинам с никелем не связываются, то они обязательно должны присутствовать в растворе золочения. В процессе эксплуатации раствора золочения в нем происходит накопление двухвалентного никеля. В связи с этим возникают сразу два вопроса:

- вопрос 3: «До какой предельной концентрации никель может накапливаться в растворе, не ухудшая качества покрытия?»

- вопрос 4: «Каким методом можно контролировать концентрацию никеля в растворе золочения?»

Для установления факта наличия или отсутствия в рабочем растворе золочения свободных цианид-ионов были проведены качественные реакции пробы раствора с азотнокислым серебром и йодидом калия [3].

Печатные платы. 14.2 — Финишное покрытие: иммерсионное золото

Если бы в рабочем растворе золочения присутствовали свободные цианиды, то добавление ионов серебра приводило бы к образованию белого осадка:

Ag + + CN — ® →AgCN.

Однако образования осадка цианида серебра не произошло, и раствор пробы остался прозрачным.

В присутствии добавленного к пробе йодида калия уже первая капля азотнокислого серебра привела к образованию желтого осадка йодида серебра:

Ag + + J — → AgJ

Это свидетельствует о том, что в растворе пробы нет других свободных анионов, кроме йодидов, с которыми ионы серебра вступили бы в реакцию. Проведенные тесты позволяют с уверенностью утверждать, что в рабочем растворе золочения свободных цианидов нет, а высвобождающиеся цианид-ионы связываются с ионами никеля в прочный комплекс [Ni(CN)4] 2- . Из этого следует, что в рабочем растворе золочения есть только комплексно связанные цианиды: [Au(CN)4] 2- и [Ni(CN)4] 2- , и реакция контактного замещения должна быть записана следующим образом:

2[Au(CN)2]- + Ni →

→ 2Au + [Ni(CN)4] 2- .

Это происходит потому, что прочность комплекса никеля с цианид-ионами значительно больше, чем с этилендиаминтетраацетат-ионом (lg Beta = 18,62) [2] и в процессе титрования этилендиаминтетраацетат натрия (трилон Б) не может разрушить более прочный цианидый комплекс никеля. То есть, комплексонометрическим методом никель в растворе иммерсионного золочения определить нельзя.

Традиционный весовой метод с применением диметилглиоксима или его аналогов также не подходит по причине более низкой прочности комплексов никеля с этими реагентами по сравнению с цианидным комплексом.

Определение никеля в растворе золочения может быть проведено атомно-абсорбционным или спектральным методом, но для этого необходимо иметь соответствующее оборудование.

Для определения содержания никеля в растворе золочения в ИТМ и ВТ был предложен расчетный метод по количеству золота, израсходованного на реакцию контактного замещения. Поскольку Ni(II) появляется в растворе золочения только как следствие протекания этой реакции, то по расходу золота можно рассчитать концентрацию Ni (II) в ванне.

В таблице 1 представлены результаты этого расчета, а на рисунке 1 — зависимость концентрации никеля от расхода золота. Как видно из рисунка 1, концентрация никеля возрастает прямо пропорционально расходу золота. Концентрация золота в растворе изменяется скачкообразно (см. рис. 2): падает во время золочения и резко возрастает при корректировке.

Источник: www.rts-engineering.ru

Выбор типа финишного покрытия печатных плат

Проектирование печатных плат

Финишное покрытие печатных плат ПОС vs Иммерсионное золото.

Во всех случаях, когда применение иммерсионного золота технически не обоснованно – рекомендуется использовать покрытие ПОС. Для лучшего понимания следует рассмотреть особенности того и другого покрытия.

Покрытие ПОС является свинцовым – со всеми вытекающими плюсами, которыми обладают данные покрытия. Главные плюсы – относительная надёжность, низкая стоимость и хорошая паяемость.

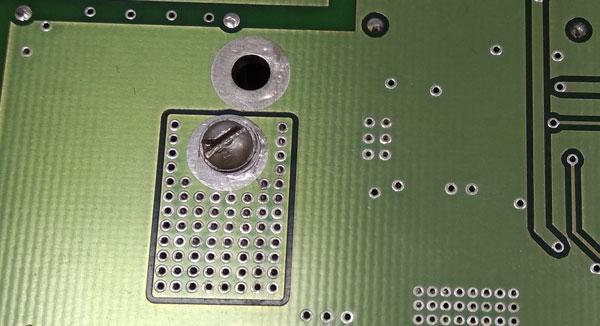

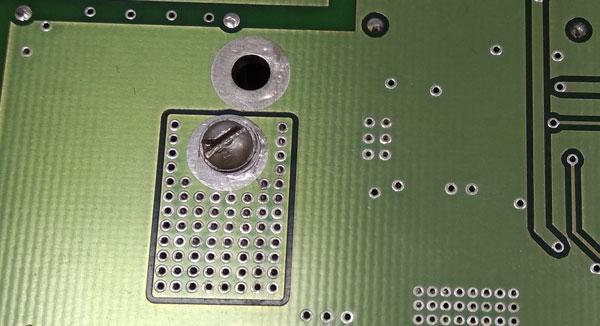

Среди недостатков – неравномерная поверхность (наличие наплывов – см. рисунок выше), вероятность возникновения «грибов» (наплывов ПОСа, неравномерно обволакивающих контактные площадки микросхем с малым шагом, еще более уменьшающих величину минимально-допустимого зазора и увеличивающих вероятность межконтактных замыканий). Поэтому, когда встает речь о печатных платах с BGA компонентами из-за высокой чувствительности последних к идеально ровной поверхности, а также отсутствия возможности прямого визуального контроля качества паяных соединений – на помощь приходит иммерсионное золото. Технология покрытия печатных плат иммерсионным золотом (электролитическое осаждение тонкого слоя золота, порядка нескольких микрон, на никельсодержащую основу) в корне отличается от технологии финишного покрытия печатных плат ПОСом (погружение печатной платы в ванну с горячим ПОСом и последующим выравниванием ПОСа горячим воздухом – «воздушными ножами», создающим покрытие толщиной от 25 микрон). Ввиду вышесказанного, иммерсионное финишное покрытие золотом печатной платы с высокой степенью точности повторяет геометрию печатной платы до этого самого процесса, с высокой степенью плоскостности и позволяет применять его для печатных плат с компонентами, чувствительными к данному критерию. В частности для печатных плат с BGA крайне рекомендуется использование печатные платы с иммерсионным золотым финишным покрытием.

В то же время, особенностью финишного покрытия печатной платы иммерсионным золотом является вероятность возникновения эффекта «черного никеля» (окисления никелесодержащей основы при повреждении тонкого слоя иммерсионного золота и, как следствие, почти полное отсутствие паяемости).

Вывод: при отсутствии особых требований к ровной поверхности печатных плат и отсутствии BGA компонентов на печатной плате – рекомендуется использовать покрытие ПОС (HASL – Hot Air Solder Levelling или Гор. ПОС). В противном случае имеет смысл рассмотреть применение покрытия иммерсионным золотом (ENIG – Electroless Nickel/Immersion Gold).

Источник: pcbdesigner.ru

Как выбрать покрытие и толщину печатной платы

По завершении стандартного процесса изготовления печатной платы чистая медная поверхность готова к нанесению финишного покрытия. Покрытие применяется для защиты любой медной поверхности печатной платы, которая может быть подвержена воздействию паяльной маски, будь то контактные площадки, переходные отверстия или другие токопроводящие элементы. По умолчанию конструкторы часто выбирают оловянно-свинцовое (SnPb) покрытие, однако для вашей платы более подходящими могут оказаться другие виды покрытия.

В этой статье я расскажу о возможных вариантах покрытия и их преимуществах для вашей печатной платы. Вы можете выбирать из нескольких вариантов и в зависимости от ваших требований к надежности или области применения, возможно, вам потребуется проверить, сможет ли ваш производитель нанести покрытие, предусмотренное конструкцией. Мы рассмотрим эти варианты, а также кратко обсудим, какие потери влечет за собой выбор того или иного покрытия.

Типы покрытия печатных плат

Для покрытия печатных плат используются различные материалы. В следующих разделах собраны популярные материалы, которые следует знать и уметь применять конструкторам. Все производители, с которыми я сталкивался, предлагают полный перечень этих вариантов. Если предполагаемый производитель не предлагает в явном виде какой-то из перечисленных ниже вариантов, вы всегда можете обратиться к нему по электронной почте, чтобы получить список услуг, включая варианты покрытия печатных плат.

Оловянно-свинцовое (SnPb) и иммерсионное оловянное лужение

Такое покрытие поверхности печатной платы, вероятно, окажется самым дешевым вариантом, но оно не соответствует требованиям RoHS из-за использования свинца. Иммерсионное олово — это альтернативный вариант, не содержащий свинца, который можно использовать для плат начального уровня.

Очень плоская поверхность

Непригодность для многократной обработки при сборке или для переделки

Появление со временем оловянных волосков

Совместимость со стандартными припоями

Возможность повреждения при обращении

Возможность сокращения срока годности в зависимости от содержания межметаллических соединений из-за диффузии олова в медь

Возможность повреждения паяльной маски при нанесении покрытия

Лужение с горячим воздушным выравниванием (HASL, Hot-air Solder Leveling) и бессвинцовое лужение HASL

В прошлом лужение HASL было очень популярным вариантом покрытия, но по сравнению с другими материалами оно не так надежно. Это недорогое покрытие, которое доступно и без содержания свинца, поэтому его можно использовать как вариант покрытия начального уровня.

Неудобство использования при поверхностном монтаже из-за неравномерной поверхности

Возможность повреждения в результате теплового удара

Возможны трудности при пайке из-за плохого смачивания

Иммерсионное золочение по подслою химического никеля (ENIG, Electroless Nickel Immersion Gold)

С учетом недостатков сплава SnPb и иммерсионного олова покрытие ENIG сегодня, пожалуй, наиболее популярно в отрасли. В этом покрытии никель выполняет роль барьерного слоя между медью и тонким поверхностным слоем золота, к которому припаиваются компоненты.

Очень плоская поверхность

Непригодность для многократной обработки при сборке или для переделки

Простота покрытия сквозных отверстий

Возможная высокая стоимость

Возможность инфильтрации фосфора между слоями золота и никеля, т. н. синдром черной подушечки.

Потери сигнала на высоких частотах из-за шероховатости контакта

Возможность использования деталей с мелким шагом

Высокая механическая надежность

Возможность присоединения проволоки (Al)

Органическое защитное покрытие (OSP, Organic Solderability Preservative)

Это органическое покрытие на водной основе избирательно связывается с медью, образуя исключительно ровную поверхность. Поскольку это органический материал, он чувствителен к манипуляциям и загрязнениям, хотя процесс его нанесения проще, чем у других покрытий печатных плат. У него также очень низкие потери на высоких частотах.

Очень плоская поверхность

Ремонтопригодность после нанесения

Короткий срок хранения

Простой процесс нанесения

Очень низкие потери в высокочастотных межсоединениях

Возможность присоединения проволоки (Al)

Иммерсионное серебро

Это, на мой взгляд, оптимальный материал для покрытия печатных плат в высокочастотных системах. Он образует ровный контакт с оголенной медью, поэтому не увеличивает потери в проводниках, как другие виды покрытия печатной платы. Основным его минусом является окисление на пустых платах, поэтому после изготовления его нужно как можно скорее пропаять и упаковать.

Легкость пайки и возможность присоединения алюминиевой проволоки

Возможность образования со временем серебряных волосков

Очень плоская поверхность

Возможность окисления со временем открытых (непаяных) проводников, хотя это можно предотвратить с помощью OSP

Возможность использования компонентов с мелким шагом

Трудности при нанесении на переходные отверстия малого диаметра.

Предпочтительность применения для высокочастотных межсоединений в системах высокой надежности

Возможность присоединения проволоки (Al)

Иммерсионное золочение по подслоям химического никеля и химического палладия (ENEPIG)

Это покрытие состоит из слоев меди, никеля, палладия и золота и позволяет присоединять провод непосредственно к покрытию. Поверхностный слой золота очень тонок, как и в случае покрытия ENIG. Как и в покрытии ENIG, слой золота мягок, поэтому в результате чрезмерных механических повреждений или глубоких царапин может обнажиться палладиевый слой.

Легкость пайки и возможность присоединения проволоки

Очень плоская поверхность

Возможны трудности при смачивании и пайке из-за слоя палладия

Возможность использования компонентов с мелким шагом

Возможная потребность в отдельной технологической линии

Наименьший уровень коррозии среди коммерчески доступных вариантов покрытия печатных плат

Возможность присоединения проволоки (Al и Au)

Твердое золото

Это покрытие по сути представляет собой ENIG, но отличается очень толстым наружным слоем золота, поэтому входит в число самых дорогих видов покрытий для печатных плат. Слой золота образует твердую поверхность, которую можно повредить, но его толщина не позволяет до конца обнажить слой никеля.

Возможность присоединения проволоки (Al и Au)

Очень высокая стоимость

Очень прочная поверхность

Непригодность для участков пайки

Необходимость дополнительных операций для выборочного нанесения

Возможность появления медных полосок

Из всех перечисленных выше вариантов ENIG, пожалуй, обладает наилучшим балансом стоимости, долговечности и возможностей применения. ENIG зачастую становится лучшим выбором для большинства низкочастотных аналоговых или цифровых систем, где не всегда используются импульсы с быстрыми фронтами (например, стандарты SPI или I2C), в том числе для систем высокой надежности, которые должны соответствовать классу 3 стандарта IPC. Он также подходит для контактных площадок на корпусах высокой плотности BGA или QFN. Если мы обратимся к представленным выше вариантам покрытий, то увидим, что для них существуют свои идеальные области применения: иммерсионное серебро или OSP лучше всего подойдут для радиочастотных систем, а иммерсионное олово, скорее всего, прекрасно подходит для одноразовых изделий (класса 1), которые просто должны соответствовать требованиям по отсутствию свинца. В более специализированных областях, таких как высокоскоростные цифровые и радиочастотные системы, очень важна толщина, о чем я подробно расскажу ниже.

Как указать материал и толщину покрытия печатной платы

Типичные значения толщины покрытия печатной платы составляют около 4 мкм. Типичная толщина покрытия из иммерсионного серебра и OSP может составлять около 0,4 мкм. Указать тип и толщину покрытия печатной платы очень просто: их нужно включить в указания по изготовлению (см. пример ниже).

Если вы изготавливаете прототип и у производителя есть стандартный бланк опроса, вы сможете указать тип покрытия там. В таких бланках вопрос о толщине может отсутствовать, поэтому если вам требуется определенная толщина, не забудьте ее указать. Если вы указали нужные параметры покрытия, ваш изготовитель должен обеспечить надежное нанесение покрытия требуемой толщины.

Почему толщина покрытия имеет значение? Для этого есть две причины. Во-первых, минимальная толщина покрытия определяется стандартом IPC-2221A для каждого класса продукции IPC (см. Таблицу 4.3, копию этого стандарта вы можете скачать с моего сайта по этой ссылке).

Если вы хотите, чтобы ваше изделие соответствовало какому-либо стандартному классу продукции IPC, то вам необходимо обеспечить соответствие толщины покрытия его требованиям. Обычно, если задан класс изделия, как это обычно делается в указаниях по изготовлению, то при этом подразумевается минимальная толщина покрытия. Просто проверьте отсутствие противоречий, иначе производитель отправит вам электронное письмо с вопросом о покрытии.

Другая причина, по которой следует обеспокоиться толщиной покрытия печатной платы — это влияние покрытия на потери. На низких частотах вы, скорее всего, не заметите никакого влияния на частоту, поэтому для низкоскоростных цифровых сигналов и радиосистем с частотой ниже ГГц толщина покрытия печатной платы не столь важна. Я делал печатные излучатели WiFi на частоте 5,8 ГГц с покрытием ENIG (не самым удачным для высоких частот), которые перегружали приемник в нашем испытательном стенде, поэтому при правильном проектировании схемы на этих частотах можно использовать большинство покрытий.

Проблема потерь возникает в диапазоне миллиметровых волн, например в радарах малой дальности (24 ГГц), и выше. На этих частотах шероховатость меди становится очень заметным фактором потерь, особенно на таких подложках с низкими радиочастотными потерями, как Rogers.

Толщина покрытия определяет степень шероховатости, которую испытывают сигналы при распространении, что проявляется в сопротивлении в результате скин-эффекта. Некоторые результаты, например данные Джона Кунрода (John Coonrod), можно найти в этой статье, в частности набор графиков, показывающих вносимые потери. Как видно, большая площадь грубого покрытия может увеличить потери. Для удобства ниже я воспроизвел один график для микрополосковых линий.

После того, как вы определили, какое покрытие печатной платы требуется для вашей конструкции, и готовы сформулировать требования к изготовлению, вы можете создать документацию с помощью простых в использовании производственных инструментов Altium Designer®. Как только ваш проект будет готов для тщательной проверки и производства, ваша команда сможет обмениваться данными и сотрудничать в режиме реального времени с помощью платформы Altium 365™. Проектные группы могут использовать Altium 365 для обмена производственными данными и требованиями к изготовлению через защищенную облачную платформу.