Михеевское месторождение медно-порфировых руд в Челябинской области – одно из крупнейших медных месторождений в России: международной независимой аналитической консультационной группой CRU «Михеевское» включено в число 50 крупнейших медных месторождений мира.

Медь — один из первых металлов, который стал широко использоваться человеком.

Легкоплавкость меди сделала ее первым металлом, выплавляемым человеком. Она стала основой зарождающейся металлургии сплавов, создав орудия Бронзового века. Столетия спустя высокая электропроводность меди сделала ее главным материалом при изготовлении электрических проводов и генераторов. Она сделала возможной вторую промышленную революцию, заложив основы электротехники.

Медно-порфировые руды здесь содержат медь, золото, серебро.

Содержание металлов в руде низкое, поэтому для эффективной работы требуются большие объемы переработки. Эксплуатационные запасы руды на месторождении достигают 400 млн тонн.

Страны по Добыче Меди в Год

На месторождении построен один из самых больших в России медных горно-обогатительных комбинатов по переработке до 18 млн тонн медной руды в год.

Для разрыхления горной массы буровые установки бурят скважины, куда закладывается взрывчатое вещество.

После взрыва экскаваторы начинают погрузку руды в самосвалы.

Огромные карьерные экскаваторы Komatsu PC4000 с объемом ковша 22 м3 — надежные, высокопроизводительные и эффективные— добывают медную руду из карьера.

Самосвалы Komatsu транспортируют крупные куски руды до 1 м в диаметре к дробильному комплексу, расположенному в карьере на отметке 220 м, а также складируют пустую породу в отвалах. Бульдозеры сгребают отвальные породы, очищая территорию и формируя отвалы.

Разрыхлённую породу, огромные машины привозят на «Гирационную дробилку» производительностью 4 тысяч тонн руды в час.

Самосвалы засыпают руду с двух сторон. После этого дробилка дробит породу на куски до 150 мм, для получения мелких фракций.

Сброс ста восьмидесяти тонн руды в дробилку.

Гирационная дробилка состоит из двух конусов, между которыми происходит дробление продукта. Неподвижный конус имеет внутреннюю рабочую поверхность, облицованную плитами из износостойкой стали.

Подвижный конус расположен внутри неподвижного и имеет наружную рабочую поверхность, также облицован ную плитами. Ось подвижного конуса при движении описывает жоническую поверхность ( с вершиной на оси дробилки) или цилиндрическую.

С дробилки руда поступает на движущийся конвейер длиной 1 414 м, который транспортирует ее на обогатительную фабрику.

Но, часть руды, засыпается в рудное хранилище, На запасах руды из рудного склада, комбинат может работать трое суток.

Со склада руда с помощью пластинчатых питателей поступает сразу на два конвейера кторые ведут на обогатительную фабрику.

На Михеевском Гоке работают единственные в России мельницы полусамоизмельчения Metso диаметром 11 м.

Руда проходит 2 стадии измельчения в огромных мельницах: сначала при помощи помольных шаров измельчается крупная руда, затем в трех дробилках додрабливается галечная руда.

Всё это крутиться с очень большой скоростью.

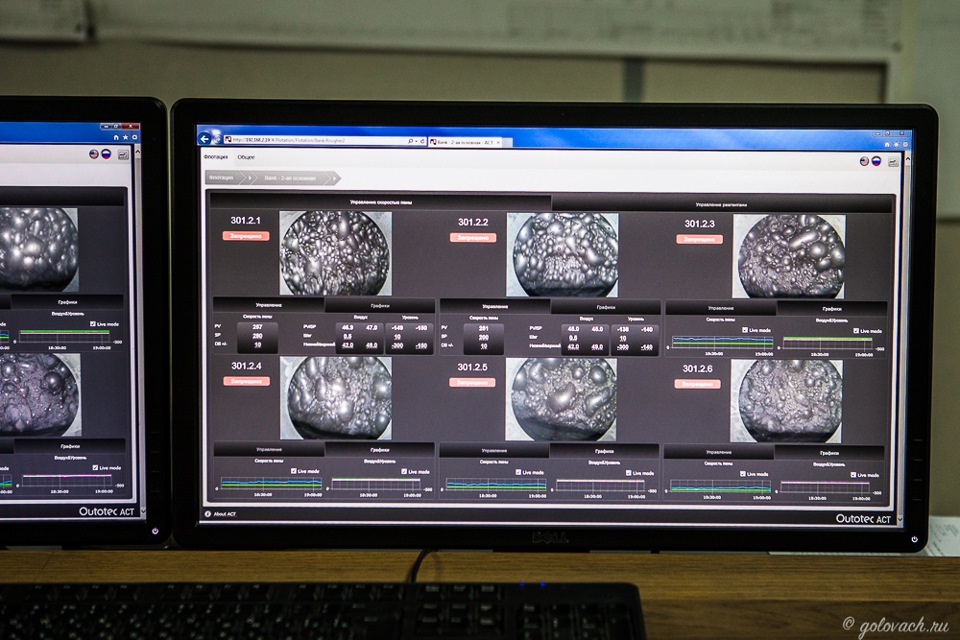

Далее руда поступает в флотационные машины TankCell объёмом 300 м3 производительностью 3000 тонн в час — крупнейшие флотомашины в мире.

Фундамент флотационных машин.

Здесь получается пульпа.

Пульпа — взвесь частичек ценной руды и воды + флотационный реагент. Флотационный реагент, смачивает частички ценной руды, но не смачивает частички пустой породы.

После смешения, в пульпу подаётся воздух. Воздушные пузырьки всплывая, цепляют на себя частички ценной руды.

Эта пена и несёт ценную руду.

Затем пульпа поступает в отстойник, где частички пустой породы оседают.

Когда частичка ценной руды, покрытая флотационным реагентом, встречается с пузырьком воздуха, вода не смачивая флотационный реагент, скатывается с поверхности частички. И частичка прикрепляется к пузырьку. Крупинки пустой породы, смачиваются водой и к пузырькам не прикрепляются. Воздушные пузырьки, вместе с ценной породой всплывают.

Процесс контролируется постоянно.

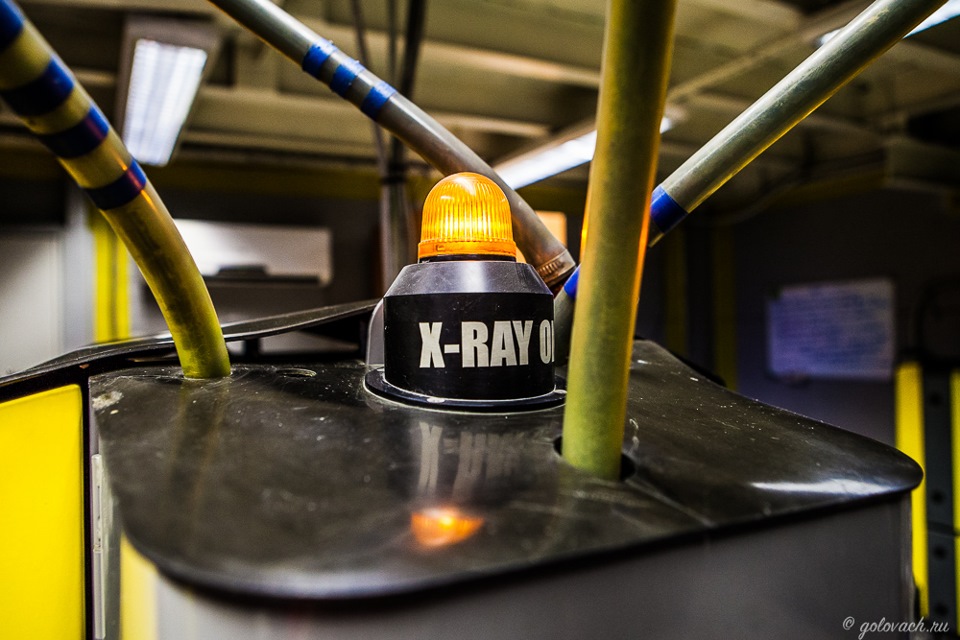

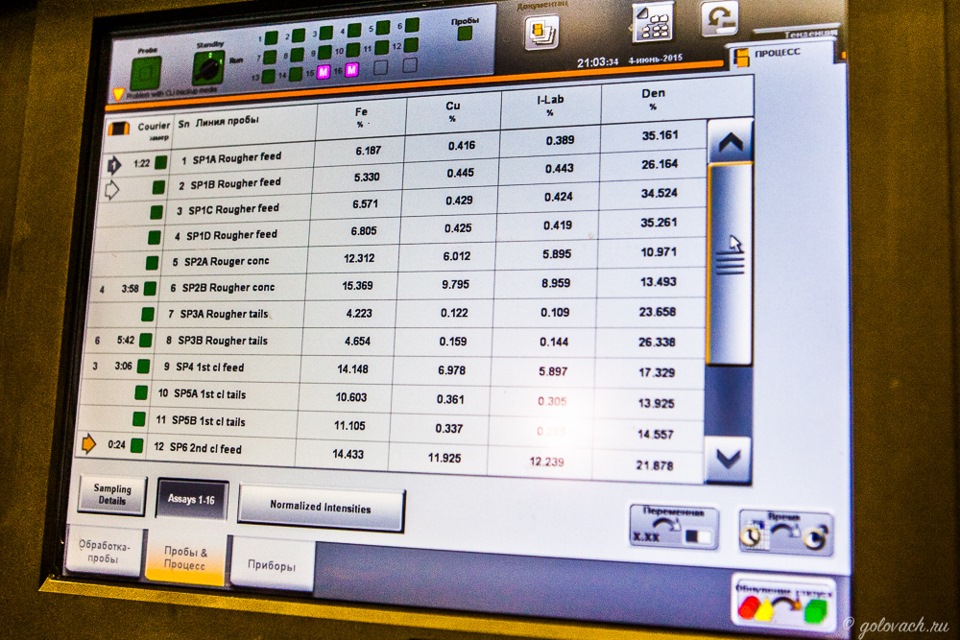

Новейшие анализаторы используют рентгеновское излучение.

Для ручного анализа пульпы, оператору необходимо 4-5 часов. Машина проводит эту операцию за минуты.

Вся система контролируется тремя операторами.

Получившийся концентрат после флотации поступает в сгустители и сгущается до 60–65% твердого, после чего отправляется в прессы на фильтрацию.

Далее обогащённая руда, по констинтеници похожая на песок, поступает на металлургический завод.

Если у вас есть интересное производство — пишите. Сделаем репортаж. Интересует рабочие процессы с нуля и до готового продукта.

Источник: www.drive2.ru

ТОП-10 стран-производителей меди

Медьсодержащие руды характеризуются как многоэлементные. Наиболее часто встречающиеся соединения бывают с:

- железом;

- серой;

- медью.

В незначительной концентрации могут присутствовать:

Месторождения во всем мире имеют примерно одинаковый набор химических элементов в составе руды, отличаются лишь их процентным соотношением. Чтобы получить чистый металл, используют различные промышленные способы. Почти 90% металлургических предприятий используют одинаковый метод производства чистой меди – пирометаллургический.

Один из самых больших карьеров по добыче руди приносит 17 миллионов тонн меди в год

Схема этого процесса позволяет также получать металл из вторичного сырья, что для промышленности является существенным плюсом. Поскольку месторождения относятся к группе не восполняемых – запасы с каждым годом уменьшаются, руды беднеют, а их добыча и производство становится дорогим. Это, в конечном счете, влияет на цену металла на международном рынке. Кроме пирометаллургического метода, существуют еще способы:

- гидрометаллургический;

- метод огневого рафинирования.

Стадии пирометаллургического производства меди

Общие способы получения метала из руды

Промышленное получение меди с использованием пирометаллургического способа имеет преимущества перед другими методами:

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

Обжиг

Обжиг руды для снижения уровня серы

Этот этап можно опустить, если порода богатая и содержит после обогащения 25–35% меди, его используют только для бедных руд.

Плавка на штейн

Технология плавки на штейн позволяет получить черновую медь, которая различается по маркам: от МЧ1 – самая чистая до МЧ6 (содержит до 96% чистого металла). В ходе процесса плавки, сырье погружается в специальную печь, в которой температура поднимается до 1450оС.

Технология переработки медной руды и получение черной меди

После расплавления массы она продувается сжатым кислородом в конвертерах. Они имеют горизонтальный вид, а дутье осуществляется через боковое отверстие. В результате продува сульфиды железа и серы окисляются и переводятся в шлак. Тепло в конвертере образуется за счет протекания раскаленной массы, он дополнительно не нагревается. Температура при этом составляет 1300оС.

Общая схема выплавки меди

На выходе из конвертера получают черновой состав, который содержит до 0,04% железа и 0,1% серы, а также до 0,5% прочих металлов:

Такой черновой металл отливается в слитки массой до 1200 кг. Это так называемая анодная медь. Многие производители останавливаются на этом этапе, реализуют такие слитки. Но поскольку часто производство меди сопровождается добычей драгоценных металлов, которые содержатся в руде, то на обогатительных комбинатах используется технология рафинирования чернового сплава. При этом выделяются и сохраняются прочие металлы.

Рафинирование с использованием катодной меди

Технология получения рафинированной меди довольно простая. Ее принцип используют даже для чистки медных монет от окислов в домашних условиях. Схема производства выглядит следующим образом:

Слитки рафинированной меди

Для того, чтобы процесс получения рафинированной меди протекал быстрее, анодные слитки должны быть не более 360 кг.

Весь процесс электролиза протекает в течение 20–28 суток. За этот период вынимают катодную медь до 3–4 раз. Вес пластин получается до 150 кг.

Как это делается: добыча меди

В процессе рафинирования, на катодной меди могут образовываться дендриты – наросты, которые сокращают расстояние до анода. В результате чего снижается скорость и эффективность реакции. Поэтому, при возникновении дендритов, их незамедлительно удаляют.

ТОП-10 стран-производителей меди

«Къ» представляет рейтинг 10 ведущих стран-производителей меди. Рейтинг составлен на основе данных Геологической службы США по итогам 2020 года.

10. По итогам прошлого года в Мексике было произведено 550 тыс. тонн меди. По сравнению с 2014 годом показатель вырос на 35 тыс. тонн. Необходимо отметить, что расположенная в Мексике горнодобывающая компания Grupo México входит в число крупнейших мировых производителей меди.

9. Следующей страной в списке производителей меди идет Замбия, где по итогам прошлого года было произведено 600 тыс. тонн этого металла. Медная промышленность является для этой страны одной из ключевых отраслей, медь является одним из основных экспортируемых товаров.

8. Восьмое место в нашем рейтинге занимает Канада, где за прошлый год было произведено 695 тыс. тонн меди. По сравнению с итогами 2014 года объем производства снизился на 1 тыс. тонн.

7. На седьмом месте с производством в 740 тыс. тонн меди оказалась Российская Федерация. Примечательно, что, как и в Канаде, по сравнению с 2014 годом объем производства меди в РФ снизился – на 2 тыс. тонн. Причем, большая часть меди (369 тыс. тонн) была произведена , являющейся также одним из крупнейших в мире производителей.

6. В Австралии за 2020 год было произведено 960 тыс. тонн меди. Таким образом, зеленый континент попал на шестое место нашего рейтинга.

5. Демократическая Республика Конго, в которой за прошлый год было произведено 990 тыс. тонн меди, занимает пятое место нашего рейтинга. В этой стране по сравнению с итогами 2014 года объемы производства также упали – на 40 тыс. тонн. Причем, согласно данным Reuters, данное падение в медной промышленности Конго было первым за 6 лет. Отметим, что на территории этой страны находится часть медного пояса Африки.

4. В США объемы производства меди в прошлом году также снизились, примерно на 8%. Тем не менее, Штаты заняли четвертое место в мире, произведя 1,25 млн тонн меди. Согласно данным Геологической службы США, падение произошло, в основном, за счет снижения уровня производства в штатах Юта и Аризона.

3. Тройку лидеров нашего рейтинга замыкает Перу, где в прошлом году было произведено 1,6 млн тонн меди. Годовой разрыв в производстве достаточно значительный – в 2014 году в Перу было произведено 1,38 млн тонн меди. Таким образом, страна стала еще ближе к своей цели – занять второе место в мире по производству этого металла. Причем, в конце 2020 года заместитель министра горной добычи и энергетики Перу Гильермо Шинно заявил, что этой цели страна может достичь уже в текущем году.

2. Пока же Перу дышит в спину Китаю, где объем производства меди за прошлый год составил 1,75 млн тонн. При этом, Китай также является и лидером в потреблении меди – на долю Поднебесной приходится около 40% мирового потребления.

1. Лидирует же по объемам производства меди традиционно Чили. В 2015 году, несмотря на землетрясения, проливные дожди и забастовки, в этой стране было произведено 5,7 млн тонн меди.

Технология гидрометаллургического производства меди

Медная руда также может содержать золото

Этот способ не получил широкого распространения, поскольку, при этом можно потерять драгоценные металлы, содержащиеся в медной руде.

Его использование оправдано, когда порода бедная – содержит менее 0,3% красного металла.

Как получить медь гидрометаллургическим способом?

Вначале порода измельчается до мелкой фракции. Затем помещается в щелочной состав. Чаще всего используют растворы серной кислоты или аммиака. Во время реакции медь вытесняется железом.

Цементация меди железом

Оставшиеся после выщелачивания растворы солей меди проходят дальнейшую обработку – цементацию:

Медь: нахождение в природе

В природе медь встречается как в чистом виде (самородки могут достигать общего веса в несколько сотен тонн), так и в составе различных соединений. Обычно приходится иметь дело с сульфидами, сформировавшимися в осадочных горных породах, либо с субстратами. Получить медь из этих соединений легко благодаря низкой температуре плавления, чем и пользовались наши предки при изготовлении самых разных медных изделий. Что касается названия элемента – Cuprum, то историки соотносят его с наименованием некогда древнегреческого острова Кипр (Cyprus), когда-то являвшегося наиболее крупным в Европе центром выработки материала. Вполне возможно впервые выплавлять медь научились именно на Кипре.

Технология огневого рафинирования черновой меди

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Медноколчеданные и стратиформные месторождения меди

Колчеданные месторождения меди — весьма важный промышленный тип. По минеральному и вещественному составу они подразделяются на медноколчеданные, колчеданно-полиметаллические и серноколчеданные.

В медноколчеданных месторождениях главные полезные компоненты — медь, цинк, сера. В колчеданно-полиметаллических рудах меди иногда меньше, чем свинца. В серноколчеданных рудах главный полезный компонент — сера (пирит). Медноколчеданные месторождения представляют собой среднетемпературные образования малых глубин и залегают обычно среди вулканогенных пород— порфиритов, андезитов, спилитов, кератофиров, туфобрекчий и туфов.

На многих месторождениях устанавливается пространственная связь рудных тел с небольшими субвулканическими интрузивными массивами кварцевых порфиров, альбитофиров, гранодиорит-порфиров, диабазов. Интрузивные массивы располагаются вдоль протяженных глубинных разломов. Отмечается приуроченность месторождений к вулканическим постройкам. Форма рудных тел — линзо- и лентообразная.

Минеральный состав первичных руд: пирит, халькопирит, сфалерит, иногда пирротин, борнит, галенит и блеклые руды. Второстепенные минералы представлены халькозином, арсенопиритом, молибденитом, аргентитом и др. Нерудные минералы — серицит, хлорит, кварц, барит, кальцит и др. На выходах колчеданных руд образуются «железные шляпы», состоящие из гидроокислов железа с остатками первичных сульфидов, гнездами малахита, азурита, хризоколлы и др. Вмещающие породы серицитизированы, хлоритизированы, окварцованы.

Условия образования медноколчеданных месторождений рассматриваются с разных точек зрения. Одни исследователи считают, что медноколчеданные руды возникли в процессе подводной вулканической деятельности, а месторождения сингенетичиы вмещающим породам (В. И. Смирнов, Н. С. Скрипченко и др.), другие, что руды образовались гидротермально-метасоматическим путем после окончания вулканической деятельности.

Медноколчеданные месторождения распространены широко. Особенно выделяется Уральский медноколчеданный пояс с разнообразными месторождениями, связанными с герцинским вулканизмом (Красноуральское, Дегтярское, Учалинское, Гайское, Сибайское и др.). На Кавказе этот тип месторождений представлен Урупским и др.

Кроме того, там установлен новый тип медноколчеданных и колчеданно-полиметаллических месторождений в песчано-сланцевых юрских флшоидных толщах (Филизчай, Кизил-Дере). Особая роль среди колчеданно-полиметаллических месторождений должна быть отведена месторождениям Рудного Алтая. В некоторых из них медь — главный промышленный компонент.

За рубежом медноколчеданные месторождения известны в Испании (Рио-Тинто), Югославии (Бор), Турции (Эргани-Маден), а также в Японии, США, Канаде и др. Руды комплексные, из них кроме меди попутно извлекают цинк, золото, серебро, элементы-примеси — кадмий, селен, теллур, германий, таллий, галлий. Пирит, содержащийся в рудах, служит сырьем для производства серной кислоты.

Удоканское месторождение (Сибирь)

Рудные тела сложены вкрапленными халькопирит-борнит-халькозиновыми рудами и залегают среди серых и красных песчаников с карбонатным цементом, который замещается сульфидами. Оруденелые участки пространственно не связаны с интрузивными массивами, гидротермальные изменения вмещающих пород слабые. На этом основывается гипотеза об осадочном происхождении месторождений медистых песчаников. В то же время ряд фактов свидетельствуют в пользу гидротермальной гипотезы.

К. И. Сатпаев и другие исследователи отводят главную роль в формировании месторождений структурным факторам и гидротермальной деятельности. Примеры стратиформных месторождений меди — Джезказганское (Казахстан) и Удоканское (Сибирь). За рубежом известен богатый Медный пояс Замбии, месторождения в; Заире, Польше, Германии и др.

Категории Медь

Источник: titan-spec.ru

«В этих серых камнях — два десятка ценных минералов». Как добывают медь в самой глубокой шахте Европы

Сила УГМК зависит от небольшого городка в Оренбургской области — Гая. Здесь находится основная сырьевая база компании — Гайское месторождение. Как в Оренбуржье добывают и обогащают руду, из которой свердловские медники делают металл для Лондонской товарно-сырьевой биржи, — в репортаже 66.RU.

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Андрей Мушинский, слесарь-ремонтник:

Фото: Татьяна Гордеева для 66.RU

Владислав Савельев, главный энергетик подземного рудника:

— В руднике, думаю, не менее тысячи перекрестков. Но основных, магистральных, не так много. ГОК уже три года оснащает шахту светофорами — пока установили 50 штук, в ближайшие годы доведем это количество до 200. Работают регулировщики автоматически: датчики срабатывают при приближении автотехники.

Фото: Анна Уткина, 66.RU

— За последние годы увеличили выработку на треть: в 2013-м подняли 5,5 миллиона тонн руды, в этом выдадим не менее 8 миллионов тонн. В следующем году должны и этот рекорд побить — еще на 1 миллион тонн.

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Николай Ефимов:

Фото: Татьяна Гордеева для 66.RU

Для веерного бурения используют установку Solo шведской фирмы Sandvik. Производительность этой машины — до 55 погонных метров в смену. Пульт, с которого управляется машина, стоит в нескольких метрах от бура — чтобы обеспечить безопасность оператору. «В этом месяце бригада Solo установила рекорд — пробурили в общей сложности 7 километров. Это много», — хвалится начальник рудника.

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Фото: Татьяна Гордеева для 66.RU

Читайте нас в соцсетях:

66.ru в городской ленте Сообщить новость

belka_betelgeux

Комментировать

1 комментарий

Horst_Mahler 14 декабря 2018 | 17:59

Показать все комментарии (еще -1)

Комментировать

Вы уверены, что хотите удалить запись?

Выборы 2022

Здесь все всё

понимают. Главные, свежие новости Екатеринбурга, России, мира. Репортажи, интервью, расследования, лайфхаки, конфликты, инфографика, фоторепортажи, видео. Публикуем свежие новости, мнения и комментарии популярных людей, события в Екатеринбурге, России, мире на главные темы общества, экономики, политики, культуры, интернета, спорта, развлекательной жизни Екатеринбурга.

Контакты

Напишите нам

- Мобильная версия

- Пользовательское соглашение

Реклама

-

Выборы 2022

- Медиакит

- Баннерная реклама

- Текстовые форматыНовости на правах рекламы

- Сервис для банков

- Раздел Еда

- Тех. требования к баннерам

- Тех.требования к новостям партнеров

Правовая поддержка портала 66.RU

- Юридическое обслуживание

- Договоры

- Суды

- Авторские права

Недвижимость

- Новости. Недвижимость

- Новостройки Екатеринбурга

- Вторичка в Екатеринбурге. Проверено УПН

- Загородные дома и поселки

Здоровье

- Клиники Екатеринбурга

- Поиск лекарств

Финансы

- Новости. Финансы

- Курсы валют в банках Екатеринбурга

- Ипотека в Екатеринбурге

- Автокредиты в Екатеринбурге

- Банкоматы на карте

- Вклады в Екатеринбурге

- Заявка на кредит

- Статьи партнеров

- Прочее

Авто

- Новости. Авто

- Эксклюзивные тест-драйвыПродажа новых автомобилей в Екатеринбурге

- Автомобили Trade-in в Екатеринбурге. Проверенные лоты

Работа

Еда

- Ресторанная критикаКафе Екатеринбурга

- Кофейни Екатеринбурга

- Рестораны Екатеринбурга

Афиша

- Кино в Екатеринбурге

- Концерты в Екатеринбурге

- Театр в Екатеринбурге

- Развлечения для детей в Екатеринбурге

- Клубы в Екатеринбурге

- Расписание матчей в Екатеринбурге

- Разное

Сетевое издание «Современный портал Екатеринбурга — «66.ru» (18+) зарегистрировано Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций (Роскомнадзор). Номер свидетельства ЭЛ № ФС 77 — 76634 от 02.09.2019

Учредитель: Общество с ограниченной ответственностью «66.ру». Юридический адрес: 620014, Свердловская обл., г. Екатеринбург, ул. Бориса Ельцина, строение 3, оф. 7015

Источник: 66.ru