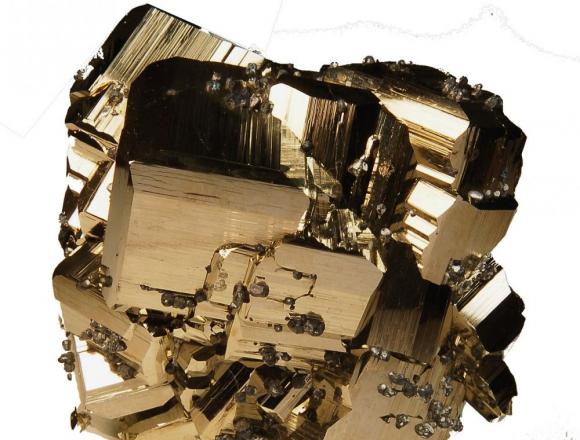

Минерал пирит исторически прозвали золотом дураков из-за его обманчивого сходства с драгоценным металлом. Этот термин часто использовался во время золотой лихорадки в Калифорнии в 1840-х годах, потому что неопытные старатели заявляли об открытиях золота, но на самом деле это был пирит, состоящий из бесполезного дисульфида железа .

Возможно, максимально обманутым пиритом был Мартин Фробишер, английский исследователь, который в 1578 году привез королеве Елизавете 1350 тонн этой руды . К несчастью для Фробишера, руда содержала пирит и несколько других блестящих минералов, но не заветный металл.

Но оказывается, золото дураков все-таки не так уж и бесполезно. Новое исследование показывает, что пирит, содержит незначительное количество настоящего золота . Увы,спрятано его внутри блестящего желтого минерала, недостаточно, чтобы сделать вас миллионером, но его может быть достаточно, чтобы добыть его промышленным способом относительно безвредным для окружающей среды .

Пирит и золото образуются в одинаковых условиях, поэтому он может указывать на близость настоящего золота. Его кристаллы иногда содержат случайные золотые наночастицы . Однако новое исследование обнаружило другую форму скрытую в пирите. Поскольку материал представляет собой кристалл, его атомы расположены в аккуратном, предсказуемом порядке. Но не существует идеальной кристаллической решетки, и ученые обнаружили, что золото зачастую скрывается в крошечных дефектах его кристаллической структуры .

ЗОЛОТО ИЗ ПИРИТА! ВСКРЫТИЕ АММИАЧНОЙ СЕЛИТРОЙ!

Атомно-зондовая томография использующая электрические импульсы для отделения атомов от образца и наблюдения за ними разрушает золотые нити. Но ученые нашла способ извлечения крошечных следов золота из руды, не разрушая их. Исследователи обнаружили, что есть возможность удалить нанонити золота с помощью метода, называемого селективным выщелачиванием, при котором жидкость растворяет драгоценный металл из образца без повреждения.

Источник: dzen.ru

Извлечение золота из упорных арсенопиритных руд и концентратов

Упорные золотомышьяковые руды в нашей стране перерабатываются в ограниченной количестве из-за отсутствия рациональной и экологобезопасной технологии. В Забайкалье имеются большие запасы руд, содержащих тонкое и дисперсное золото. Золото в этих рудах находится в тесной ассоциации с арсенопиритом, входя в структуру в виде тонковкрапленных или эмульсионных ассоциаций. Данные руды представляют собой крупный сырьевой источник получения золота. В золотосодержащих рудах мышьяк, в основном, представлен в виде арсенопирита и частично арсенатов кальция и железа и накапливается в хвостохранилищах и отвалах обогатительных фабрик. Существует точка зрения, что мышьяк в хвостохранилищах золотоизвлекательных фабрик находится в устойчивой форме арсенопирита, скородита и в экологическом плане безопасен. Однако это справедливо, когда эти соединения находятся в массиве пород в условиях равновесного состояния. Как показала многолетняя практика, арсенопирит, скородит и другие малорастворимые в воде соединения мышьяка, находясь в хвостохранилищах и отвалах в тонкодисперсной форме в смеси с солями, реагентами обогатительных фабрик и в условиях подвижности кислотно-щелочного и кислородного баланса среды, претерпевают окисление, растворяются в фильтрующихся водах и загрязняют окружающую среду. Так, например, наличие в отвалах карбонатов, гидроксида кальция способствует раскислению арсенопирита и вымыванию мышьяка фильтрующими водами [1]. При пирометаллургическом технологическом переделе мышьяк переходит практически во все твердые продукты обжига, а также концентрируется в отходящих газах и сточных водах. Поэтому проблема вывода мышьяка, значительно усложняющего технологию извлечения металлов, ухудшающего качество товарной продукции и загрязняющего окружающую среду, является актуальной задачей. Из отходов мышьяка в естественных условиях устойчивы и могут складироваться без захоронения арсениды железа, скородит и сульфиды мышьяка. Последние являются наиболее концентрированными по содержанию основного компонента и компактны по объему. Они относятся к IV классу опасности [2]. При переработке традиционными гидрометаллургическими способами руд (и концентратов) данного типа не удается достигнуть высокой степени извлечения золота ( Анализ существующих технологий, использующих обжиг при переработке руд данного типа показывает, что они страдают существенными недостатками: сложное технологическое оборудование; использование в качестве сульфидизатора чистого пирита, дорогостоящей элементарной серы и необходимость дополнительного процесса доокисления остаточной серы на выходе огарка из печи; недостаточное вскрытие арсенопирита и выделение из него мелкого и тонкого золота и неполное удаление мышьяка. Получаемые отвальные материалы, содержат арсенаты кальция и железа, которые при хранении растворяются и загрязняют окружающую среду. Поэтому требуется усовершенствование процесса обжига для создания рациональной технологии переработки данного сырья, которая бы позволила решить и экологический вопрос – перевести мышьяк в малотоксичную сульфидную форму. Одним из путей создания рациональной технологии переработки данного сырья является обжиг арсенопирита в атмосфере перегретого водяного пара с пиритом. В основу обжига заложен процесс взаимодействия пирита и пирротина с парами воды. Данные исследования показали, что первичной стадией взаимодействия является термическая диссоциация пирита, продукты которой взаимодействуют с парами воды. Диссоциация пирита на пирротин сопровождается выделением элементарной серы. В связи с тем, что процесс взаимодействия сульфида металла с водяным паром протекает при повышенных температурах, механизм парооксидирования был выявлен с учетом термической диссоциации сульфидов. Разрыв химических связей между атомами серы и металла сопровождается либо газообразной, либо конденсатной диссоциацией. Диссоциация сульфидов может происходить по реакции: MeSm↔MeSm–n+Sn (1) Если диссоциация сульфида металла происходит по реакции (1), то в газовой фазе следует ожидать присутствие H2S, SO2 и Н2, так как будет протекать реакция между элементарной серой и водяным паром. Водород же является продуктом окисления металла (например, Fe до FeO) или его оксида (например, FeO до Fe3O4) водяным паром. При диссоциации исходный сульфид металла переходит в более бедные по сере соединения, что предопределяет возможность дальнейшей диссоциации по маршруту реакции (1). В результате происходит образование металла, т.е. суммарно-начальный процесс оксидирования сульфида металла может быть записан следующим образом: 2MeS2 + 2m ∙ H2O ↔ m ∙ SO2 + m ∙ H2S + m ∙ H2 +2Me. (2) Образовавшийся металл взаимодействует с парами воды с образованием оксида, а диоксид серы с водородом с образованием сероводорода. Таким образом, при взаимодействии пирита с водой при высоких температурах в системе могут присутствовать пары элементарной серы, сернистое железо, сероводород и водород. Если в систему FeS2–H2O внести арсенопирит, то произойдет образование сульфидов мышьяка [3] 2FeAsS + 4FeS2 + 12H2O → 2Fe3O4 + As2S3 + 4H2S + 3SO2 + 8H2 . Таким образом, обжиг в атмосфере водяного пара позволяет перевести мышьяк в малотоксичную сульфидную форму и утилизировать его с минимальным отрицательным воздействием на окружающую среду. Процесс сопровождается декрипитацией минералов, что значительно улучшает дальнейшее выделение золота. Объектом для исследований явилась проба золотосодержащего арсенопиритного концентрата (Забайкальский край). Рудными минералами являются арсенопирит (преимущественно) и пирит. В данной пробе содержится – золота 44,5 г/т и серебра 26,2 г/т. В выбранных расчетным путем оптимальных условиях обжига (температура в печи 700-750 о С, соотношение концентрат : сульфидизатор равно 3:1, продолжительность обжига 20 мин.) были проведены лабораторные опыты. Обжиг целесообразно вести при температуре 700-730 о С (увеличение температуры до 750 о С повышает инкапсуляцию золота в огарке). Степень деарсенизации составляет 99,7-99,9 %, а степень десульфидизации 97-98 %. Высокая степень десульфидизации исходного сырья снимает необходимость доокисления остаточной серы. Конечной железосодержащей фазой в огарке является магнетит (Fe3O4). Исследования по цианированию полученного огарка показали, что растворение золота протекает с высокой скоростью и практически заканчивается в течение первого часа выщелачивания (рис. 1.). Степень извлечения золота из концентрата и огарка составляет 57 % и 94 % соответственно. Повышение извлечения составляет почти 50 % по сравнению с необожженной пробой. Степень извлечения серебра составляет порядка 92 % [4].

Золото из пирита. Самый быстрый способ!

Рис. 1. Выщелачивание золота цианистым раствором: а) для класса крупности –0,5+0,25; б) для класса флотационной крупности (70 % класса –0,074 мм) На основании проведенных исследований предложена принципиальная технологическая схема переработки труднообогатимого золотосодержащего арсенопиритного концентрата (рис. 2.). Золотосодержащая арсенопиритная руда или концентрат направляется на дробление и последующее стадиальное измельчение с выделением класса –0,5 мм, которые смешиваются с пиритным концентратом и направляется на обжиг в атмосфере перегретого водяного пара при температуре 730 о С при соотношении арсенопиритная руда (концентрат) : пиритный концентрат, равным 3:1. Подачу смеси осуществляли со скоростью, обеспечивающей время обжига не менее 20 мин [5]. При обжиге сульфиды железа окисляются до магнетита, мышьяк возгоняется в виде сульфида As2S3 и конденсируется в твердую фазу с парами воды. Полученный огарок направляется на дальнейшее обогащение на концентрационном столе с целью выделения крупного золота. Степень извлечения крупного золота составила 22,19 %. Далее хвосты гравитационного обогащения подвергаются магнитной сепарации для извлечения железа в магнетитовый концентрат. Результаты разделения продуктов следующие: магнитная фракция – 50 %, немагнитная фракция – 50 %. Введение двух перечисток в процессе магнитной сепарации обеспечивает получение магнетитового концентрата с извлечением в него железа 90,47 %.

Рис. 2. Технологическая схема переработки золотосодержащих арсенопиритных руд и концентратов Немагнитная фракция направляется на дальнейшую переработку для извлечения золота по традиционной технологической схеме переработки (цианированием). Газы и пыль из печи подаются на циклоны. При охлаждении газов происходит конденсация дисульфида мышьяка. Полученный сульфид мышьяка направляют на захоронение или дальнейшую переработку. Вода находится в обороте. Таким образом, обжиг золотосодержащей арсенопиритной руды с сульфидизатором в паровой атмосфере позволяет, наряду с повышением извлечения золота, снизить экологическую нагрузку на окружающую природную среду за счет перевода мышьяка в малотоксичную сульфидную форму и дополнительно выделить магнетитовый концентрат. Список литературы:

- Новин А.П. Пути повышения извлечения золота из руд и песков / А.П. Новин, Ю.В. Румянцев, О.Г. Перфильев // Сб. науч. трудов ин-та Иргиредмет. – Иркутск, 1981.

- Исабаев С.М. Сульфидирование мышьяксодержащих соединений и разработка способов вывода мышьяка из концентратов и промпродуктов цветной металлургии: автореф. дисс. … д-ра техн. наук. – Иркутск, 1991. – 39 с.

- Гуляшинов А.Н., Антропова И.Г., Палеев П.Л., Мязин В.П., Гуляшинов П.А. Водяной пар в комбинированных схемах переработки полиметаллических руд // Сб. Материалов IX Конгресса обогатителей стран СНГ. – М.: МИСиС, 2013. – Т.1. – С. 203-206.

- Палеев П.Л., Гуляшинов А.Н., Хантургаева Г.И., Мязин В.П. Деарсенизация золотосодержащих арсенопиритных руд // Горный информационно-аналитический бюллетень (ГИАБ). Серия Забайкалье. М.: Издательство «Горная книга», 2009. – С. 181-185.

- Патент № 2309187 РФ. Способ переработки золотосодержащих арсенопиритных руд и концентратов // Палеев П.Л., Гуляшинов А.Н., Антропова И.Г., Хантургаева Г.И. Опубликован 27.10.2007. Бюлл. № 30.

Палеев П.Л., Гуляшинов А.Н., Антропова И.Г., Гуляшинов П.А. – Федеральное государственное бюджетное учреждение науки Байкальский институт природопользования Сибирского отделения РАН (БИП СО РАН) г. Улан-Удэ, Россия.

Опубликовано в журнале “Золото и технологии” № 2(20)/июнь 2013 г.

Источник: zolteh.ru

Как извлечь золото из пирита

В России накоплено 50 миллионов тонн пиритных отходов, образующихся при обогащении сульфидного медного и свинцово-цинкового сырья. Они содержат благородные, цветные и рассеянные металлы и в то же время — высокотоксичные ртуть, кадмий, мышьяк. Выгодно ли извлечение этих металлов из отходов и насколько при этом снижаются экологические риски?

Что такое пирит?

Пиритные концентраты и огарки представляют собой ценные виды техногенных минерально-химических ресурсов, складируемых горно-обогатительными комбинатами (ГОК) при обогащении сульфидного медно- и свинцово-цинкового сырья и, соответственно, накопленных химико-металлургическими предприятиями в период производства серной кислоты из исходного пиритного сырья. Оба вида ресурсов обогащены железом и серой, цветными (Cu, Zn, Pb, Co, Sb и др.), благородными (Au, Ag) и рассеянными редкими металлами (Se, Te, Bi, Cd, Tl и др.), включая токсиканты 1-го и 2-го классов опасности (Cd, As, Hg, Tl). Последнее обстоятельство с учетом интенсивной окисляемости и разложения пиритного сырья как источника образования слабых сернокислотных растворов в условиях гипергенеза обусловливает определенную экологическую опасность его складирования и длительного хранения 1-3.

Cостояние обращения с природным пиритом и пиритными огарками

Технологии переработки в России и за рубежом

Инновационные технологические решения проблемы вовлечения в комплексное использование пиритных огарков в качестве источника золота и сопутствующих полезных компонентов осуществляются в двух направлениях: кучного выщелачивания меди и золота из штабеля огарков из хранилища в г. Мелеузе (ЗАО НПФ «Башкирская золотодобывающая компания») и комбинированного подземно-кучного выщелачивания на месте залегания из разведанного техногенного Кировоградского месторождения (ОАО «Уралэлектромедь»). В последнем случае разработана и апробирована двухстадийная технология: для извлечения меди — с использованием подземных слабокислых «рассолов» техногенного водного горизонта месторождения с содержаниями 1,2 г/л Cu и 0,7 г/л Zn, а затем — извлечения золота с применением тиокарбоамидного метода. Утвержденные ТКЗ запасы Au, Ag, Cu и Zn Кировоградского месторождения эквивалентны 13 т золота (от содержаний 4,5 г/т условного золота). Определенный интерес к этой технологии, обеспечивающей извлечение даже из «упорных» руд до 80%, проявило ОАО «ППГХО» (г. Краснокаменск), включая подключение в качестве партнера добывающей компании «Ауриант Майнинг».

Необходимо заметить, что извлечение Zn и Ag из слабокислых растворов не превышает 30%, но бактериальная обработка огарков позволяет поднять его соответственно до 72 и 84%, вплоть до получения товарного цинкового концентрата для металлургических производств. Концентрация железа в остаточных шламах выщелачивания позволяет рассчитывать на их использование в черной металлургии в качестве сырья, пригодного для прямого восстановления и получения губчатого железа.

С учетом отечественных инновационных разработок и зарубежного технологического опыта переработки пирита и пиритных огарков можно рассчитывать не только на их переработку на местах складирования, но и на организацию экспорта — например, с Урала, Забайкалья и Дальнего Востока — в Японию, где на заводе «Тобато» ежегодно перерабатывалось 250 тыс. т пиритного концентрата, содержащего 1 г/т Au; 10 г/т Ag; 0,33 кг/т Cu; 5,5 кг/т Zn и 500 кг/т серы по обжигово-хлоридновозгоночной схеме. Извлечение золота и серебра составляло (%) по 63, меди — 78, цинка — 60, серы — 95,2. Содержание железа в обожженных окатышах — 61,9% 1-3.

Тем самым намечены конкретные пути решения задач не только использования пиритных огарков в качестве источника золота и другой металлопродукции, но и полной ликвидации пиритных огарков как источников экологического неблагополучия.

Указанные выше масштабы накопления уральскими ГОКами пирита в хвостах обогащения и в виде складируемых попутных концентратах также ориентируют на организацию их переработки с доизвлечением цветных металлов и извлечением наиболее ценных «попутчиков» — благородных и редких. В пиритных концентратах Урала, кроме повышенных относительно исходных руд концентраций золота (до ≥5–10 г/т) и серебра, установлены практически интересные содержания Cd, As, Sc, Te, Tl, In, Ga, Ge и других рассеянных редких металлов. Благодаря такой «металлоемкости» пиритные концентраты за рубежом служат товарной продукцией и объектом глубокой химической переработки. В частности, до 18 тыс. т/год золотосодержащего пиритного концентрата с месторождения «Олимпиас» в Греции приобретается австралийской компанией «Michel ago Ltd». В объеме этого накопленного концентрата (255 тыс. т) заключено 6 т золота при содержании 23,3 г/т 1.

В настоящее время со вводом в эксплуатацию 4-х новых, глубокозалегающих месторождений меди и цинка двумя меднорудными компаниями Урала — УГМК и Русской медной решение проблемы вовлечения в промышленное использование попутных пиритных концентратов приобретает дополнительную актуальность в связи с очевидной необходимостью снижения издержек производства, обусловленных залеганием руд на глубинах до 1–1,5 км. При этом должна учитываться ведущая роль не только золота в извлекаемой ценности пирита как минерально-химического сырья, но и содержащихся в нем наиболее ценных рассеянных редких металлов.

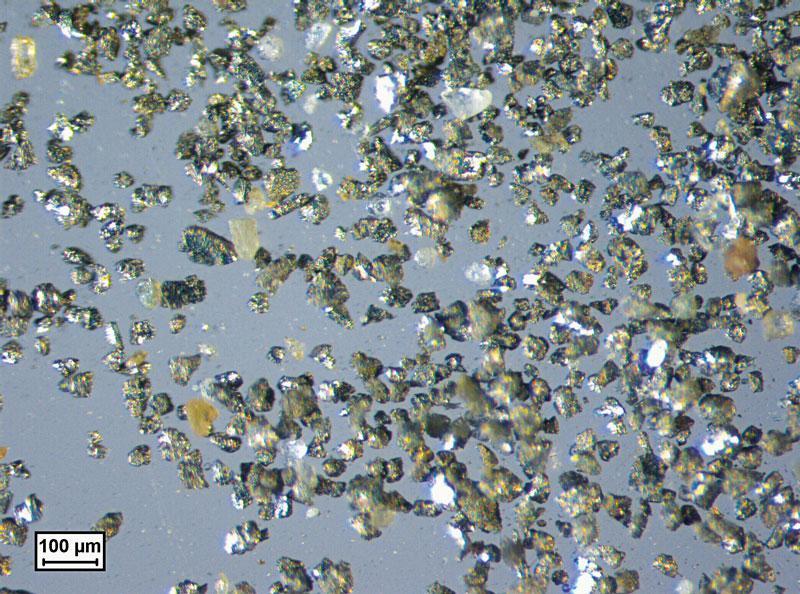

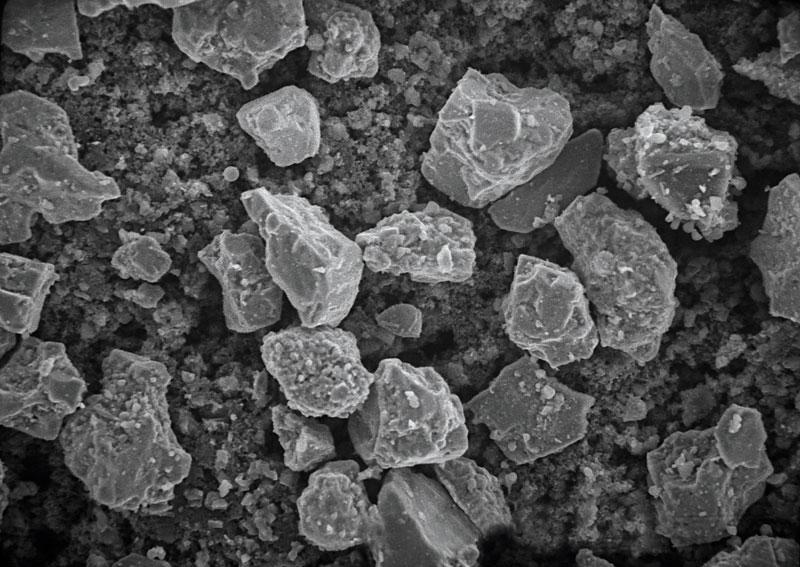

Пиритный концентрат Учалинского ГОКа:

а) под микроскопом; б) электронная микроскопия.

Литература:

1 Мелентьев Г.Б., Овчарова Е.С., Малинина Е.Н., Заболоцкий А.И. Ресурсно-технологические проблемы комплексного использования природного и техногенного медно-сульфидного сырья с получением попутной медно-сульфидной продукции. В сб.: «Техногенные ресурсы и инновации в техноэкологии». Под редакцией проф. Шелкова Е.М. и Мелентьева Г.Б. с. 352.

2 Заболоцкий А.И. Практика и перспектива извлечения металлов из отходов сернокислотных производств — пиритных огарков. В сб.: Материалы Всеросс. конф. «Проблемы рационального использования отходов горнодобывающих производств», 25-26 апреля 2013 г., Москва. — М.: СФ РФ —maxconference, 2013.

3 Горбатова Е.А., Мелентьев Г.Б., Овчарова Е.С., Вдовина О.К., Емельяненко Е.А. Особо ценные и экологичные лимитируемые компоненты в хвостах обогащенного уральского лицензированного сырья. В сб.: «Комплексное освоение и переработка техногенных образований с использованием инновационных технологий». Под редакцией Г.Г. Михайлова, Т.Ф.

Чернобривец. с. 44.

Источник: rareearth.ru