ЮАР занимает 3-е место в мире (после КНР и Боливии) по объемам добычи сурьмы. Основное количество сурьмы производится из комплексных золото-сурьмяных руд на предприятиях, принадлежащих компании «Консолидейтед Мэрчисон» и расположенных на территории Северо-Восточного Трансвааля.

Компания владеет 7-ю рудниками, наиболее крупным из которых является «Грейвлотит», недалеко от которого (г. Летаба) с 1974 г. функционирует завод по выпуску товарного триоксида сурьмы — совместное предприятие «Консолидейтед Мэрчисон» и американской компании «Хеметрон Корпорейшен». Годовая производительность завода 7 тыс. т сурьмы (в виде Sb2O3). Практически вся производимая в ЮАР сурьма экспортируется, главным образом, в США.

Золото-сурьмяные руды месторождения данного региона (хребет Мэрчисон) характеризуются довольно сложным составом. Сурьма в них представлена в основном сульфидными минералами: стибнитом Sb2S3, бертьеритом FeSb2S4 (FeS*Sb2S3) и гудмундитом FeSbS, которые образуют вкрапления (до 0,3 мм) в кварц-карбонатных породах. Оксидные минералы сурьмы: валентинит, сервантит и др. присутствуют в незначительных количествах и не имеют практического значения. Золото в рудах находится как в свободном состоянии (видимые зерна), так и в форме субмикроскопических включений в сульфидах, в том числе в стибните. Значительная часть золота ассоциирована с арсенопиритом, образующим отдельные линзы вблизи сурьмяной минерализации. Породообразующие компоненты представлены, главным образом, кварцем, доломитом, хлоритом и тальксодержащими минералами,

ЗОЛОТО ИЗ КИЛО БОГАТОГО КОНЦЕНТРАТА! ЗОЛОТАЯ ЦИКАДА + ПЕРЕКИСЬ ВОДОРОДА

В первый период (1936-1940 гг.) переработка руд месторождений «Мэрчисон» осуществлялась только с целью извлечения золота. Принятая в то время технология включала флотацию руды, окислительный обжиг концентрата в печи Эдвардса (10 т концентрата в сутки) и цианирование огарка. С 1944 по 1972 г. на фабриках организовано комплексное извлечение золота и сурьмы.

Перерабатываемые в этот период руды содержали 6-12 % сурьмы, 3-6 г/т золота и (в качестве примеси) 0,1-0,3 % мышьяка. Схема переработки включала следующие операции: дробление (с промывкой руды), ручную сортировку, измельчение и двухстадиальную флотацию.

Первая стадия флотации предназначена для выделения основной массы золотосодержащих сульфидов (главным образом арсенопирита), вторая стадия — для получения сурьмяных концентратов. С целью более полного извлечения золотосодержащего арсенопирита руду, как перед флотацией, так и после нее, подвергали гравитационному обогащению на ворсистых шлюзах, концентрационных столах и отсадочных машинах. Богатые шлюзовые гравиоконцентраты амальгамировали, бедные — объединяли с концентратом «золотой» флотации и перерабатывали по схеме окислительный обжиг -цианирование. Сурьмяный флотоконцентрат после гравитационно-флотационной перечистки и обезвоживания (сгущение, фильтрация), содержащий 60-62 % сурьмы и 17-20 г/т золота, реализовывался потребителям как товарный продукт. Общее извлечение золота из руды (Au 5,6 г/г, Sb 11,6 %) составляло 88 %, в том числе: в лигатурный металл 34 %, в сурьмяный концентрат 54 %. Извлечение сурьмы в концентрат — 91,4 %. Более подробная информация о технологии и показателях работы предприятия в тот период представлена в работе.

Золото из Иркутского концентрата! ЕГО МОЖНО ПЕРЕРАБАТЫВАТЬ ТОННАМИ!

В конце 70-х годов произведена существенная реконструкция предприятия. Построена новая обогатительная фабрика производительностью 2000 т руды в сутки (работающая по гравитационно-флотационной технологии), созданы металлургические установки но производству золота и товарного триоксида сурьмы. В технологию переработки руды внесено много усовершенствований, присущих только этому предприятию и представляющих большой практический интерес с точки зрения общей оценки возможностей комплексного использования золото-сурьмяных руд.

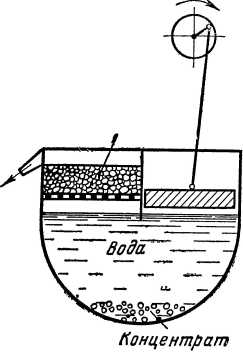

Современная схема обогащения руды и металлургической переработки концентратов на Консолидейтед Мэрчисон приведена на рис.20.2.

Последующее обогащение руды производится методом флотации, которая включает в себя основную (грубую), контрольную (очистную) и две перечистных операции. В цикле основной и контрольной флотации установлены машины «Денвер-24» и «Вемке-56», перечистка концентрата производится в машинах «Денвер-18».

В качестве реагентов при флотации используются: нитрат свинца (активатор сурьмы), изобутило вый ксантогенат натрия (первичный коллектор сурьмы), аэропромотор-208 и дитиофосфат (вторичные коллекторы сурьмы), промотор (для флотации золота). Дитиофосфат одновременно действует как вспениватель. При наличии в рудах талька применяется депрессант -декстрин. Регулирование pH среды (6,8-7,0 — в основной; 6,5-6,8 — в контрольной и 6,0-6,5 — в перечистной флотации) производится серной кислотой.

Из присутствующих в руде минералов сурьмы наиболее трудно флотируют бертьерит и гудмундит, доля которых составляет от 10 до 35 % суммы сурьмяных минералов. Для улучшения флотации указанных сульфидов процесс осуществляют при минимально возможном значении pH=6,5-6,8.

Однако при этом увеличивается переход мышьяка в концентрат, который приходится дополнительно измельчать с целью «дезактивации» (полировки) поверхности зерен арсенопипитa. Для подавления флотируемости мышьяксодержащих сульфидов в пульпу вводят цианид натрия в количестве 50-80 г на 1 т руды. Половина цианида подается в питание основной флотации, остальная часть — на 1-ю и 2-ю перечистные операции. В присутствии цианида несколько ухудшаются условия флотации стибнита и, кроме того, происходит растворение некоторой части золота (3-7 % от общего содержания Au в руде). Это вызывает необходимость введения в технологическую схему дополнительной операции — осаждения золота из жидкой фазы хвостов флотации в очистительных «угольных» колоннах.

Процианированная пульпа обезвоживается в отстойнике и барабанном фильтре. Золото из растворов извлекается активированным углем в серии из 8 колонн (2,1×0,8 м). Обезвоженный сурьмяный концентрат (кек фильтра) сушится в термосушилке «Вентури» до конечной влажности около 1 %, после чего, в соответствии с условиями реализации, затаривается в бумажные мешки по 40 кг (при отправке на местный сурьмяный завод по производству триоксида), либо в емкости по 1,4 т — для транспортировки за границу.

Переработка сурьмяного концентрата на Sb2О3 включает в себя следующие металлургические операции:

— окислительный (возгоночный) обжиг при температуре 1100-1200 °C;

— охлаждение обжиговых газов до температуры 100 °С;

— улавливание сурьмяных возгонов (Sb2O3);

— рафинирование чернового триоксида сурьмы с получением конечного товарного продукта;

— доизвлечение сурьмы и золота из огарка.

Обжиг концентрата производится в 6 параллельно установленных вращающихся барабанных печах (1,8×7,6 м) производительностью по 450 кг концентрата в час, футерованных огнеупорным кирпичом и работающих под разряжением, которое создается вентилятором-центрифугой. Разогрев печей производится генераторным газом до температуры воспламенения сульфида сурьмы, после чего процесс обжига протекает в автогенном режиме.

Для охлаждения газов используется система из двух серий трубчатых холодильников из нержавеющей стали, снабженных вибраторами для стряхивания огарковой пыли, состоящей в основном из нелетучего оксида Sb2O4, часть которого (выход 1-го холодильника с конечной температурой газа 300 °С) возвращается на обжиг, а остальное количество — шнеком подается в «продуктовый» бункер. В этот же бункер поступает триоксид сурьмы, улавливаемый из охлаждённых газов (около 100 °С) рукавными фильтрами «Номекс». Очищенный от механических взвесей газ выбрасывается в атмосферу через трубу высотой 61 м.

Черновой оксид сурьмы, состоящий в основном из Sb2О3 и содержащий 81 % сурьмы, 0,3 % мышьяка, 0,22 % серы, 0,15 % свинца и 1,2 % «нерастворимого» остатка, подвергается рафинированию. Данный процесс заключается в повторной термической возгонке триоксида сурьмы в строго контролируемых условиях, которые являются предметом «Ноу-Хау» предприятия. Продукт рафинирования содержит 99,5 % Sb2О3 и экспортируется в Европу и США.

Доля окисленной сурьмы, подвергаемой рафинированию, так же, как и общее количество концентрата, поступающего на обжиг, не являются постоянными и определяются потребностями рынка.

Остаток окислительного обжига концентрата (огарок) состоит, в основном, из талька, доломита и хлорита. Он представляет из себя пастообразную массу (шлак), количество которой через 5-6 суток работы печи составляет около 8-9 т. С целью выведения шлака из печи, а также доизвлечения из него сурьмы и золота, производятся следующие операции: подача концентрата прекращается, в печь вводится некоторое количество кокса для восстановления высших оксидов сурьмы, температура повышается до 1300 °C.

В этих условиях огарок разжижается, сурьма возгоняется из шлакового расплава до контрольного содержания ее в остатке 12 %, что составляет около 3 % от содержания сурьмы в исходном концентрате (технологические потерн в металлургическом цикле). После охлаждения до температуры 550 °C остаток шлака вычерпывается из печи металлическими «ложками». По мере накопления данный, продукт подвергается измельчению и флотации с целью до извлечения присутствующего в шлаке золота. Получаемый флотоконцентрат реализуется на экспорт как побочный товарный продукт.

По другим сведениям, на предприятии организована металлургическая переработка золотосодержащего «шлакового» концентрата на металлическое золото методом хлорного выщелачивания.

В последние годы фирма «Консолидейтед Мэрчисон» ведет упорную борьбу против депрессии рынка, вызванной демпинговыми поставками сурьмы из КНР. Производство сурьмы в концентратах в 1993 г. возросло до 7,1 тыс. т против 6,5 тыс. т в 1992 г., a нереализованные запасы увеличились с 2,9 до 3,4 тыс. т.

- Комплексная переработка золото-сурьмяных руд и концентратов на фабрике Блю Спек (Австралия)

- Обогатительно-металлургический комплекс Олимпих Пэм (Австралия)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Флин-Флон (Канада)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Дамэгэми (Канада)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Магма Koппep (США)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Уоррего (Австралия)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Лa Луc (Никарагуа)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Палиден (Филиппины)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Kвемонт (Канада)

- Извлечение золота из пирротинсодержащих, медистых и медно-золотых руд на фабрике Пэмоур Поркьюпайн (Канада)

Источник: industrial-wood.ru

Обогащение золотоносных песков на шлюзах. Золотой концентрат, шлих. Отсадочная машина. Концентрационный стол

Зерна золота в песках россыпей находятся в виде механических примесей, т. е. в свободном состоянии. Поэтому при обогащении их не подвергают дроблению, как это делается, к примеру, при обогащении руды.

Для обогащения золотоносных песков россыпей применяют такие способы, при которых минеральные зерна разделяются благодаря разности их удельных весов. По сравнению с другими способами такое обогащение – гравитационное – просто, экономично и характеризуется сравнительно высоким извлечением золота.

Если смесь минеральных зерен одинакового удельного веса, но различного диаметра бросить в сосуд с водой, то скорость падения их будет неодинакова: более крупные зерна упадут на дно сосуда скорее, чем мелкие. Если же взять смесь зерен одинакового диаметра, но различного удельного веса, то скорость падения зерен с большим удельным весом будет выше и они начнут осаждаться на дно раньше зерен с меньшим удельным весом.

Если опустить в сосуд с водой смесь золота и пустой породы, то на его дне последовательно будут откладываться: вначале крупные частицы золота, не имеющие в данной смеси «равнопадающих» с ними зерен пустой породы, после этого – равнопадающие зерна пустой породы и золота, затем – только зерна пустой породы. В случае, если осаждение происходит не в спокойной воде, а в восходящем потоке, скорость падения зерен будет меньше, и зерна, имеющие скорость падения в воде меньшую, чем скорость восходящего потока, будут вынесены потоком вверх.

На описанных принципах и основаны процессы гидравлической классификации и отсадки.

Наиболее распространенный способ обогащения, основанный на принципе гравитации, – обогащение на шлюзах. Шлюзы просты по конструкции, высоко производительны и как правило обеспечивают сравнительно высокое извлечение золота. Шлюз представляет собой наклонный желоб, изготовленный из дерева или листовой стали. Размеры шлюза самые различные: иногда длина достигает 50 м и ширина варьирует от 0,5 до 1,6 м, но чаще длина шлюза 15–20 м, ширина 0,6–0,8 м. Дно шлюза застилается дырчатым покрытием, состоящим из ячеек, так называемым трафаретом. Но это первое, «ложное» дно шлюза: под трафаретом находится «коренное» дно, устланное ворсистой тканью, или резиной, или плетенкой из прутьев.

Обогащение на шлюзах основано на принципах теории движения минеральных зерен в струе воды, текущей по наклонной плоскости. Скорость движения жидкости в этом случае зависит от угла наклона плоскости и от характера поверхности дна.

Поток воды с золотосодержащим песком при движении по шлюзу расслаивается. Мелкие частицы легких минералов уносятся водой, а на дне шлюза задерживаются зерна, для смыва которых скорость потока недостаточна. Это – крупные зерна легких минералов и имеющие с ними равную скорость движения зерна тяжелых минералов. Понятно, что скорость потока должна выдерживаться очень точно – на дне не должно остаться пустой породы, вода не должна «унести» тяжелые зерна золота. Постепенно на дне шлюза накапливается золотой концентрат.

До последнего времени считалось, что трафареты служат не только для накопления концентратов, но и для вторичного обогащения осевшего материала. При этом имелось в виду, что материал, поступая на шлюз, расслаивается. Зерна, имеющие большую скорость падения, осаждаются быстрее, заполняя ячейки трафаретов, а зерна с меньшей скоростью уносятся водным потоком. Зерна, заполнившие ячейки трафаретов, не остаются неподвижными, а восходящими струями турбулентного потока периодически перераспределяются и «занимают места» в соответствии со своим удельным весом: зерна золота опускаются на дно ячеек, а крупные зерна пустой породы выходят на поверхность и затем смываются потоком.

В последнее время выдвинута другая теория образования концентратов. Согласно этой теории, материал, отложившийся в ячейках трафарета, остается неподвижным. Трафареты предохраняют частицы золота от выноса их из ячеек водным потоком, и поэтому, чем больше скорость потока, тем больше должна быть глубина ячеек, образованных трафаретами, и наоборот. Например, для обогащения материала крупностью меньше 1 мм в качестве застила применяют сукно без трафаретов.

Шлюзы до сих пор служат основными приборами для обогащения золотосодержащих песков. Особенно широко применяют их при добыче песков гидравлическим способом. В этом случае шлюз обычно устанавливают на эстакаде.

Концентрат снимают раз в сутки с головной части шлюза и три раза в месяц со всей площади шлюза.

Отсадка отличается от гидравлической классификации тем, что осаждение происходит в потоке воды, периодически изменяющем направление своего движения – от восходящего к нисходящему, в так называемом пульсирующем потоке.

При отсадке вначале смесь расслаивается и на дне образуется слой зерен с большим удельным весом и наиболее крупных зерен с меньшим удельным весом. Этот слой называют постелью. Теперь необходимо обогатить материал. Это выполняют восходящие потоки воды, которые разрыхляют постель.

В образовавшиеся промежутки между зернами «проваливаются» зерна тяжелых минералов, а падающие одновременно с ними зерна легких минералов задерживаются, так как их поперечные размеры больше. Так происходит дальнейшее расслоение зерен по удельным весам, причем в нижнем слое осаждаются зерна, обладающие большим удельным весом, а в верхнем – зерна легких минералов.

Зерна большего удельного веса – это крупинки золота, их направляют для дальнейшей обработки, а верхний «пустой» слой удаляют.

Отсадочные машины получили применение главным образом при обогащении песков, содержащих «тонкое» золото, которое плохо извлекается на шлюзах. Отсадочные машины подразделяют на два основных типа: с неподвижным и подвижным решетами. В машинах первого типа решето, на котором располагается материал, неподвижно, и пульсирующие потоки воды создаются особым механизмом. В машинах второго типа решету вместе с расположенным на нем материалом, находящимся в наполненной водой ванне, придается возвратно‑поступательное движение. Этим и создается пульсирующий поток воды.

отсадочная машина для добычи золота

Схема поршневой отсадочной машины.

Расслаивание песков по удельному весу, форме и крупности зерен при смыве их водой по наклонной поверхности легло в основу процесса обогащения на так называемых концентрационных столах. Расскажем вкратце, что представляет собой этот метод обогащения.

Концентрационному столу придается возвратно‑поступательное движение, скорость которого от начала хода вперед постепенно нарастает, а затем, достигнув наибольшей величины, резко убывает до нуля, после чего стол движется в обратном направлении. Скорость движения при этом резко нарастает, а затем медленно падает до нуля.

Зернам, находящимся на поверхности стола (на его деке), сообщается прерывистое движение вперед. Зерна одинаковой крупности, но различного удельного веса в конце хода вперед и в начале обратного хода будут иметь различную скорость: тяжелые зерна будут двигаться с большей скоростью, чем легкие, и поэтому за одно и то же время пройдут большее расстояние.

Большое влияние на расслаивание золотоносного песка оказывает нарифление деки стола. Рифли располагаются на поверхности стола параллельно направлению его продольного качания. Высота рифлей увеличивается от верхнего загрузочного края к нижнему. Расстояние между рифлями зависит от крупности обрабатываемого материала и средней скорости потока. Наилучшее расстояние между рифлями такое, которое примерно равно расстоянию естественного волнообразования в водном потоке, движущемся по наклонной плоскости.

Смотрите также:

Инвестиции в золото. Цена золота на мировом рынке Золото и золотые сплавы. Для браслетов, колец, цепочек

Источник: bibliotekar.ru

Концентрат золота что это такое

- Новости

- Каталог

- Журналы

- Горный журнал

- Обогащение руд

- Цветные металлы

- Черные металлы

- Eurasian mining

- Non-ferrous Мetals

- CIS Iron and Steel Review

- MPT

- Музеи

- Архив журналов

- Книги

- Требования к оформлению статей

- Этические основы редакционной политики Издательского дома «Руда и Металлы»

- Условия публикации

- Рекомендации для рецензентов

- Вакансии

- Об Издательстве

- ИД «Руда и Металлы»

Компания «Норникель», Норильск, Россия:

1. Рахманов О. Б., Аксёнов А. В., Минеев Г. Г., Давлатов Х. Ё. Технология извлечения золота и серебря из упорного золотосодержащего мышьяковистого флотоконцентрата меторождения «Иккижелон» (Республика Таджикистан) // Вестник Иркутского государственного технического университета. 2019. Т. 23, № 1. С. 179–186.

2. Бочаров В. А., Игнаткина В. А., Абрютин Д. В. Технология переработки золотосодержащего сырья. — М. : МИСиС, 2011. — 328 с.

3. Гурман М. А. Использование термохимических методов при переработке золотосодержащих пирит-арсенопиритовых концентратов // Горный информационно-аналитический бюллетень. 2013. № S4. С. 180–186.

4. De Michelis I. et al. Roasting and Chlorine Leaching of Gold-Bearing Refractory Concentrate: Experimental and Process Analysis // International Journal of Mining Science and Technology. 2013. Vol. 23.

P. 709–715.

5. Rusanen L., Aromaa J., Forsen O. Pressure Oxidation of Pyrite-Arsenopyrite Refractory Gold Concentrate // Academic Journal, Physicochemical Problems of Mineral Processing. 2013. Vol. 49, No. 1. P. 101.

6. Резник Ю. Н., Шумилова Л. В. Способ подготовки упорных сульфидных золотосодержащих руд к выщелачиванию // Современные технологии. Системный анализ. Моделирование. 2008. № 2. С. 15–20.

7. Hussin A. M. Statistical optimization of gold recovery from difficult leachable sulphide minerals using bacteria // Materials Testing. 2012. Vol. 54, No. 5. Р. 351–357.

8. Dunne R. Challenges and opportunities in the treat-ment of refractory gold ores // Proceedings of ALTA 2012 Gold Sessions. — Perth, 2012. P. 1–15.

9. Самусев А. Л., Томская Е. С. Современные методы интенсификации процесса выщелачивания золота из упорного минерального сырья // Горный информационно-аналитический бюллетень. 2015. № 8. С. 100–105.

10. Исмаилов Т. Т., Голик В. И., Дольников Е. Б. Специальные способы разработки месторождений полезных ископаемых. — М. : Изд-во Московского государственного горного университета, 2008. — 331 с.

11. Дмитриенко В. П., Дмитриенко И. В., Макасеев Ю. Н., Сидоров М. Е. Тиомочевинное выщелачивание золота из гравитационного концентрата // Золото и технологии. 2013. № 1. С. 104.

12. ГОСТ 11086–76. Гипохлорит натрия. Технические условия. — Введ. 01.07.1977.

13. Котляр Ю. А., Меретуков М. А., Стрижко Л. С. Металлургия благородных металлов. Кн. 1. — М. : МИСиС, Руда и Металлы, 2005. — 432 с.

14. Келехсаев А. В., Юрьев А. И., Иванов О. С., Леонов А. С., Матюхин Д. А. Особенности получения сульфит-бисульфитного реагента из богатых по содержанию диоксида серы отходящих газов печей Ванюкова Медного завода ЗФ ПАО «ГМК «Норильский никель» // Научный вестник Арктики. 2017. № 1. С. 19–25.

Источник: rudmet.ru