Инструкция Минфина СССР от 15.11.1955 N 885 «По осуществлению пробирного надзора»

Документ утратил силу или отменен

VIII. Методы отбора проб от золотых и серебряных

изделий для муфельного или объемного анализа

47. Пробы отбираются:

а) от изделий массивных (не пустотелых) — шаброванием или путем взятия части изделия, вызывающего сомнение;

б) от изделий пустотелых, филигранных и спаянных из мелких частей — путем сплавления или растворения отдельных звеньев или, в случае необходимости, целого изделия.

Для определения средней пробы (основной сплав вместе с припоем) отдельные звенья изделий или, в случае необходимости, целое изделие подвергаются сплавлению или растворению;

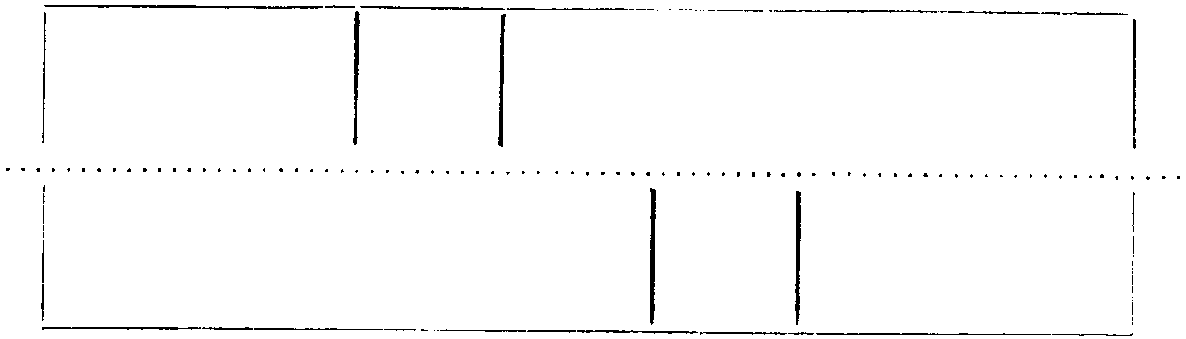

в) от полос золота и серебра отбираются две пробы на расстоянии одной трети общей длины полосы с обоих концов, от противоположных сторон путем вырезания металла до половины ширины полосы или путем взятия стружки высверливанием по схеме:

Фильм Чукотское золото #5 Отбор проб на золото

Навески берутся от каждой пробы отдельно;

г) от сусального золота и серебра — путем сдувания листиков металла из книжки и дальнейшего уплотнения их в бумаге — в количестве 1% от предъявленного числа книжек, но не менее 1 книжки; навески берутся от каждой пробы — книжки отдельно;

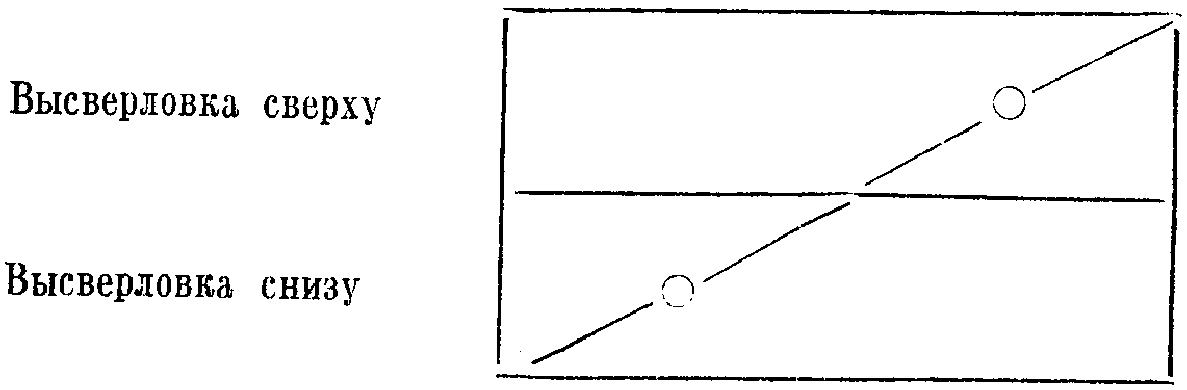

д) от слитков платины, золота и серебра — в виде стружки, путем сверления слитка до половины толщины по диагонали от верха и низа слитка отдельно, на расстоянии одной четверти длины диагонали от углов слитка, по приведенной схеме:

Навески берутся от верха и низа слитка отдельно.

Если взять пробы по диагонали не представляется возможным вследствие небольшого размера слитка, то пробы отбираются из мест, обеспечивающих наиболее правильное определение содержания драгоценного металла.

Для получения мелкой стружки отбор проб от слитков путем высверливания следует производить сверлами небольшого диаметра; полученная стружка должна быть измельчена и очищена от стали с помощью магнита.

48. При анализе золотых и серебряных слитков допускаются следующие расхождения:

Допустимые расхождения между параллельными корточками и корольками

Допустимые расхождения между верхом и низом слитка

От 401 до 600 проб

От 601 до 800 проб

От 801 до 1000 проб

От 501 до 700 проб

От 701 до 900 проб

От 901 до 1000 проб

Проба слитка определяется как средняя арифметическая между результатами анализа верха и низа слитка, если эти результаты не выходят за пределы указанных допустимых расхождений.

Примечание. В тех случаях, когда расхождения и результатах анализа золотых и серебряных слитков будут выше указанных допустимых, такие слитки заклеймены быть не могут.

49. При анализе золотых и серебряных изделий расхождения в весе между параллельными корточками и корольками допускаются в тех же пределах, что и при анализе золотых и серебряных слитков.

Золото из породы (отбор проб)

При анализе слитков и сплавов золота и серебра результаты даются с точностью до 0,5 пробы.

При анализе золотых и серебряных изделий результаты даются с точностью до 1 пробы.

50. Клеймение изделий из драгоценных металлов производится исходя из результатов их опробования на пробирном камне и контрольного анализа основного сплава изделий (без припоя), очищенного от откраса, отбела и позолоты при условии, если проба припоя и количество его соответствуют техническим условиям.

Клеймение изделий из драгоценных металлов, состоящих из мелких спаянных частей (цепей, филигранных изделий, пустотелых изделий с большой площадью пайки и других аналогичных), когда отбор проб от основного сплава затруднен, производится исходя из результатов анализа по среднему содержанию драгоценного металла.

Примечание. Анализ на определение среднего содержания драгоценного металла должен производиться вместе с открасом и отбелом.

51. Проба припоев, применяемых для изделий из драгоценных металлов, и нормы расхода их должны быть предусмотрены в ювелирных предприятиях соответствующими техническими условиями.

52. Инспекциям пробирного надзора предоставляется право применять при клеймении новых изделий из драгоценных металлов, исходя из результатов опробования на пробирном камне и контрольного анализа, следующие допустимые отклонения для установленных проб (п. 9 Положения о пробирном надзоре).

1) По основному сплаву драгоценных металлов, предназначенному для изготовления изделий:

Источник: e-ecolog.ru

Методы взятия средних технологических проб на золото и шлихи из россыпей

Пробоотбор, анализ и контроль драгоценных металлов

Опробования драгоценных металлов при обогащении, производстве продуктов, полуфабрикатов и готовых изделий проводят для решения трех основных задач:

- установление абсолютного количества драгоценных металлов в исходном сырье (входной контроль) и во всех продуктах переработки (изделиях);

- получение достоверной информации для составления материальных балансов движения и расходования драгоценных металлов и учета величины их потерь;

- установления качества изготовленных или применяемых полуфабрикатов, изделий и другой продукции, которая заложена в эти полуфабрикаты, изделия согласно ГОСТ или ТУ.

Пробы отбирают из потока материала последней стадии дробления в месте разгрузки. Чем менее постоянен состав материала, тем чаще и более длительный отбор проб. В некоторых случаях вследствие больших колебаний в содержании золота пробы отбирают в течение 10…15 суток. Наиболее представительную пробу от обрабатываемого материала можно отобрать, если фабрика оборудована установкой для механического головного опробования. В этом случае пробу следует отбирать от получаемого на установке материала соответствующей крупности.

При опробовании золотосодержащих пульп необходимо учитывать, что золото концентрируется в древесной щепе, стальном ломе, пене на поверхности сгустителей и некоторых других продуктах.

Отобранную единичную пробу необходимо обрабатывать (обезвреживать, промывать и т.д.), не дожидаясь отбора других проб; в противном случае в пробе произойдет дополнительное растворение золота.

После пробоотбора проводят сокращение пробы, и конечная масса может отличаться. Так средняя проба для физико-химических и инструментальных методов анализа может составлять от 1 до 200 г, а для пробирного анализа — 250…2000 г.

Опробование драгоценных металлов в пробирных лабораториях проводят методами шерберной и тигельной плавки. В первом случае измельченную навеску (шлак, лом, отходы) плавят в сосудах из огнеупорной глины (шерберах) с добавлением гранулированного свинца и флюса (бура).

Плавку ведут в окислительном режиме; в результате драгоценные металлы коллектируются свинцом, а другие компоненты плавки, окисляясь, образуют шлак.

Золото- и сереброизвлекательные предприятия, характеризуются значительным уровнем автоматизации технологических процессов. Этому способствует внедрение надежных датчиков измерения параметров процесса, локальных систем автоматического контроля и управления, современных систем управления на базе процессорной техники, применение для управления и исследования специальных алгоритмов и математических моделей.

Характерной тенденцией развития автоматизации аналитического контроля является создание комплексных систем, которые дают возможность проводить полный цикл анализа (от подготовки проб до выдачи результатов). Это ставит аналитические методы на качественно новый уровень и создает реальную возможность для внедрения интегрированных систем управления технологическими процессами и предприятиями в целом.

На предприятиях по переработке лома и отходов, содержащих ДМ, действующие автоматизированные системы управления отличаются большой информативностью и гибкостью, позволяют существенно увеличить производительность труда и сократить численность обслуживающего персонала.

Автоматизация предприятий по переработке лома и отходов ДМ характеризуется значительными успехами, достигнутыми благодаря разработке новых средств контроля и управления, применению вычислительной техники и методов математического моделирования, перестройке принципов проектирования процессов обогащения с учетом требований автоматики.

В отделениях дробления используют дистанционное управление разгрузкой вагонов и автосамосвалов, автоматический контроль температуры смазки подшипников дробилок и тяжелых конвейеров, контроль уровня материала в бункерах и приемных воронках дробилок. Также автоматически контролируется прохождение материала через течки, наличие материала на конвейерных лентах, работа грохотов. Устанавливают конвейеры и питатели с регулируемой скоростью движения ленты. Основные трудности при автоматизации технологических процессов возникают из-за физических свойств разгружаемого сырья и конструкции бункера; в частности, плохо приспособлены для установки датчиков те бункеры, в которых материал задерживается около стенок.

Распространение получают ультразвуковые и лазерные приборы, гамма-уровнемеры и др. Лазерные уровнемеры обеспечивают высокую точность измерения (не ниже 5 %).

Непрерывное измерение уровня материала в бункерах глубиной 15…100 м обеспечивают также радиолокационные системы. Приемопередающее устройство системы, помещенное в верхней части бункера, следит за изменениями уровня материала в бункере. Точность измерения системы составляет 5 % от общей глубины.

Значительное внимание уделяется автоматизации дробильных агрегатов, так как стоимость дробления составляет значительную часть общей стоимости процессов подготовки материала к обогащению — до 25 %.

Современные дробилки оборудованы устройствами регулирования щели, заклинивание ротора и пропуска недробимых предметов. Это, как правило, осуществляется с помощью гидравлики. Применение автоматического регулирования щели, позволяет повысить производительность дробилок на 30 %, повысить степень дробления, увеличить срок службы футеровок конусов на 17 % благодаря более равномерному износу, снизить затраты ручного труда (в некоторых случаях до 50 %). Молотковые и ножевые дробилки для среднего и мелкого дробления оборудованы, как правило, электромагнитным регулирующим и предохранительными устройствами или турбомуфтами. Аналогичными средствами защиты снабжаются фрагментаторы и мельницы.

Наблюдается тенденция к централизованному управлению всеми механизмами измельчительного отделения, в т.ч. пуск и остановку мельниц. Стремление к насыщению этого оборудования средствами автоматического контроля и регулирования таких параметров, как подачу измельчающих тел, циркуляционную нагрузку шаровой (стержневой) мельницы, частоту вращения рабочего колеса насосов, конечную крупность продукта измельчения и т.д.

Управление всей фабрикой осуществляется из диспетчерской, где установлены мнемосхемы, регуляторы и самопишущие приборы.

В настоящее время разработано программное обеспечение для вычислительной техники, в которую заложена статистическая модель предприятия, позволяющая предсказывать оптимальные количественные и качественные изменения питания и использовать ее для оценки возможного экономического эффекта при модернизации цикла переработки. Оператор устанавливает предельный уровень содержания ДМ и соответственно программирует анализатор. Если установленный уровень превышен, оператор предупреждается с помощью звукового и светового сигнала. За 3 мин. анализатор может установить нарушение режима на установке и подать аварийный сигнал.

Результаты отображаются на дисплее и выводятся на принтер с указанием даты и времени отбора пробы.

Для экспрессного анализа химических элементов от кремния до урана фирмой «Оутокумпу» (Финляндия) разработан портативный анализатор «Х-Мет». В комплекс технических средств анализатора входят: электронный блок; зонд, имеющий три сменные измерительные головки массой по 1,7 кг каждая; дисплей и печатающее устройство. Измерительные головки содержат радиоизотопный источник и пропорциональный счетчик, предназначенные для анализа порошков, растворов, шлаков и металлической поверхности, в т.ч. лом и отходы.

Аналогичный современный рентгенофлуоресцентный анализатор «Омега» разработан для определения химического состава материалов в производственных условиях, рис.1.

Анализатор использует метод неразрушающего экспрессанализа твердых образцов (лом и отходы), порошков, суспензий и жидкостей. Моноблочное исполнение: встроенный компьютер, автономное питание, пыле- и влагозащищенный корпус – отличительные черты этого уникального прибора. Может быть использован при сортировке лома и отходов на открытых площадках, проводить входной контроль сырья, концентратов и готовой продукции.

Источник возбуждения: рентгеновская трубка, анод из серебра или тантала, регулируемое напряжение до 40 кВ, сила тока до 100 мкА, 5 фильтров.

Детектор: диод Si-PiN, охлаждение элементом методом Пельтье.

Спектральное разрешение по линии KaMn не более 200 эВ.

а) – общий вид, б) – аналитический режим, в) – горнорудный (почвенный) режим

Рисунок 1 – Рентгенофлуоресцентный анализатор «Омега»

Диапазон измерения массовой доли – от десятков миллионных долей до 100 %. Время измерения 5…120 сек. Диапазон анализируемых элементов от Z=15 (фосфор) до Z=92 (уран).

Пределы определения элементов зависят от матрицы (состава и структуры) вещества и его химического состава и обычно составляют сотые доли процента.

Анализ металлов и сплавов проводится с использованием программного режима «Аналитический».

Результаты анализа представлены в форме таблицы с указанием содержания каждого обнаруженного элемента в процентах или промилле и погрешности анализа, которая уменьшается с увеличением продолжительности анализа.

Режим «Горнорудный» используется для работы с плотными материалами со сложной структурой (например, концентратами, солями, шлаками и т.п.) при высоких концентрациях определяемых элементов. Анализ низкого содержания элементов вплоть до миллионных долей в «легких» матрицах (твердых и порошкообразных объектах, технологических растворах, почвах) проводится в режиме «Почвенный». Этот режим для подсчета результатов использует метод нормализации по комптоновскому рассеянию, что позволяет добиться высокой точности и низких пределов обнаружения элементов, а также практически исключить необходимость калибровки прибора пользователем.

Фирмой “Outokumpu-Metorex-Oxford Instruments” разработан портативный анализатор «Х-Мет 5000», диапазон элементов от Ti до U с использованием рентгеновской трубки 40 кВ и уникального полупроводникового детектора Penta-PINTM, который за 5сек. позволяет получать результаты эквивалентные 20 сек. на детекторе Si-PiN. Дальнейшей разработкой этой фирмы является анализатор «Х-мет 5100», где применены современные датчики на базе SDD (Silicon Drift Detector) технологии, рентгеновская трубка 45 кВ, измеряемый диапазон элементов от Mg до U, рис. 2.

Рисунок 2 – Анализатор «Х-Мет 5100», фирма “Outokumpu-Metorex- Oxford Instruments”

Наиболее перспективными системами управления технологическими процессами на предприятиях по переработке лома и отходов, содержащих ДМ, являются «иерархические» системы.

Примером может служить система типа «Проскон» фирмы «Outokumpu» (Финляндия), которая получила распространение на предприятиях в США, Канаде, ЮАР.

В основном, системы управления процессами на предприятиях по переработке лома и отходов, содержащих ДМ, являются модульными, децентрализованными. В этих системах основная роль отводится средствам связи оператора с системой и процессом. Децентрализованные системы управления и их иерархическая структура имеют большое значение с экономических позиций, так как для их осуществления требуется меньше капитальных затрат; кроме того, при выходе из строя управляющего компьютера оператор может воздействовать на ход технологического процесса, тогда как при централизованной структуре управления нарушается режим работы всего предприятия.

Источник: extxe.com