Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано для извлечения золота из упорных углистых руд методом кучного выщелачивания.

Известен способ выщелачивания металлов из руд, включающий дробление и формирование из дробленых руд штабеля, орошение штабеля раствором выщелачивающих реагентов и сбор продуктивных растворов (Кучное и подземное выщелачивание металлов. М., Недра, 1982).

Недостатком данного способа является невысокая эффективность из-за сорбции цианистого комплекса золота углистым веществом, входящим в состав перерабатываемой руды, из продуктивных растворов.

Наиболее близким к заявляемому является способ кучного выщелачивания золота из руд, согласно которому руда подвергается дроблению, после которого укладывается в штабели и орошается раствором цианидов щелочных металлов. При этом дробленую руду перед обработкой цементом подвергают обогащению с получением богатой и бедной частей. После цианирования богатой части полученные кеки смешивают с бедной частью. (Татаринов А.П. и др. Способ извлечения золота из руд, Иргиредмет, 2000).

Тиомочевинное выщелачивание золота. Первый опыт!

Недостатком данного способа является невысокая эффективность из-за сорбции цианистого комплекса золота углистым веществом, входящим в состав перерабатываемой руды, из продуктивных растворов.

Техническим результатом предлагаемого изобретения является повышение эффективности способа переработки упорных углистых руд методом кучного выщелачивания за счет подавления их природной сорбционной активности.

Указанный технический результат достигается тем, что способ кучного выщелачивания из упорных углистых руд, включающий агломерацию исходного сырья, укладку агломерированной руды в штабели и выщелачивание золота путем подачи в штабель выщелачивающего раствора, рециркуляцию рабочих растворов, отличающийся тем, что после укладки руды в штабели, штабель орошают раствором, содержащим помимо цианида натрия и защитной щелочи анионное поверхностно-активное вещество (додецилсульфата натрия — C12H25SO4Na), при этом полученные продуктивные растворы направляют на сорбцию, затем обеззолоченные растворы доукрепляют цианидами щелочных металлов, ПАВами (для исключения процесса «вымывания» реагента с углистого вещества), корректируют уровень рН и отправляют на орошение.

Отличительными признаками предлагаемого способа от прототипа является введение в процесс раствора, содержащего анионный ПАВ, либо с растворами, подающимися на орошение, либо непосредственно при агломерации.

Способ апробировался на рудах одного из месторождений Российской Федерации, обладающего ярко выраженной сорбционной активностью.

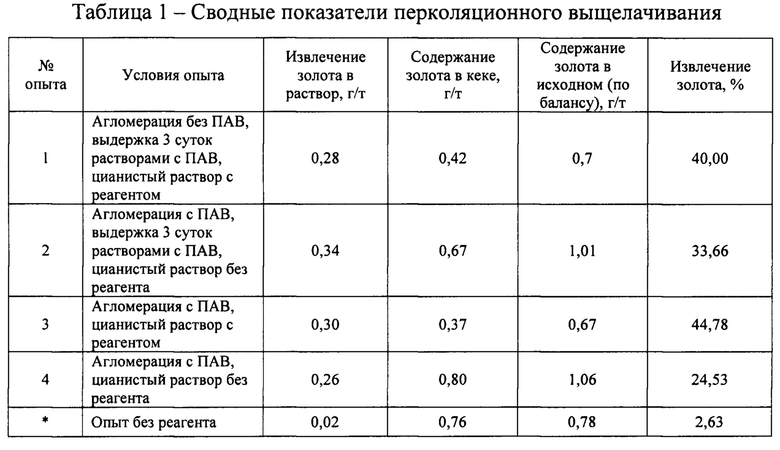

Было проведено четыре опыта по перколяционному выщелачиванию, в первом агломерация руды проводилась без добавления реагента, в остальных — с его добавлением. В первом и во втором опытах проводилась предварительная обработка руды раствором, содержащим 1 г/л реагента, в течение 3 суток, с последующим выщелачиванием цианистым раствором с реагентом в первом опыте и без него во втором (концентрация NaCN и NaOH составила 1 г/л). В третьем опыте на протяжении всего цикла перколяционного выщелачивания подавался раствор, содержащий 1 г/л реагента, цианида натрия и гидроксида натрия, в четвертом — цианистый раствор с концентрацией NaCN и NaOH 1 г/л без добавления реагента. Дробленые пробы руды окомковывали с расходом цемента 15 кг/т. Навески проб руды массой по 1 кг загружались в перколяционные колонны высотой 0,5 м, диаметром 0,10 м. Продолжительность выщелачивания — до достижения асимптотического характера графика функции извлечения золота в раствор от соотношения Ж : Т. Плотность орошения во всех опытах составила 120 л/м 2 сут.

Круглогодичное кучное выщелачивание золота в криптозоне. Шумилова Лидия Владимировна и др.

Таким образом, предлагаемый способ обеспечил извлечение золота из всех исследуемых проб (первый опыт — 40%, второй — 33,6%, в третьем — 44,78, и 24,53% в четвертом).

Похожие патенты RU2700893C1

- Секисов Артур Геннадиевич

- Шевченко Юрий Степанович

- Емельянов Сергей Степанович

- Зыков Николай Васильевич

- Лавров Александр Юрьевич

- Секисов Артур Геннадиевич

- Резник Юрий Николаевич

- Рубцов Юрий Иванович

- Королев Вячеслав Сергеевич

- Лавров Александр Юрьевич

- Манзырев Дмитрий Владимирович

- Конарева Татьяна Геннадьевна

- Секисов Антон Артурович

- Секисов Артур Геннадиевич

- Манзырев Дмитрий Владимирович

- Лавров Александр Юрьевич

- Зыков Николай Васильевич

- Смолич Константин Сергеевич

- Секисов Артур Геннадиевич

- Манзырев Дмитрий Владимирович

- Лавров Александр Юрьевич

- Емельянов Сергей Степанович

- Секисов Артур Геннадиевич

- Мязин Виктор Петрович

- Лавров Александр Юрьевич

- Попова Галина Юрьевна

- Конарева Татьяна Геннадьевна

- Секисов Артур Геннадиевич

- Хакулов Виктор Алексеевич

- Лавров Александр Юрьевич

- Зыков Николай Васильевич

- Конарева Татьяна Геннадьевна

- Секисов Артур Геннадиевич

- Лавров Александр Юрьевич

- Зыков Николай Васильевич

- Сытенков Виктор Николаевич

- Еремин Анатолий Михайлович

- Емельянов Сергей Степанович

- Лобанов Владимир Геннадьевич

- Набиуллин Фарит Минниахметович

- Начаров Владимир Борисович

- Русских Александр Алексеевич

- Филонов Николай Александрович

- Шиве Андрей Рихардович

- Замотин Павел Алексеевич

- Тимофеев Евгений Иванович

- Пинигин С.А.

- Фатьянов А.В.

- Романько О.А.

- Секисов Артур Геннадиевич

- Рассказова Анна Вадимовна

Реферат патента 2019 года СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА КУЧНЫМ И ПЕРКОЛЯЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ИЗ УПОРНЫХ УГЛИСТЫХ РУД, ОБЛАДАЮЩИХ СОРБЦИОННОЙ АКТИВНОСТЬЮ

Изобретение относится к области гидрометаллургии благородных металлов и может быть использовано для извлечения золота и сопутствующих промышленно ценных металлов из упорных углистых руд методом кучного и перколяционного выщелачивания. Способ заключается в том, что руду подвергают дроблению, агломерации и выщелачивают золото орошением раствором. При этом для подавления естественной сорбционной активности руд в выщелачивающий цианидсодержащий раствор добавляют анионноактивное поверхностно-активное вещество — додецилсульфата натрия. Техническим результатом является повышение эффективности способа переработки упорных углистых руд за счет подавления их природной сорбционной активности. 3 з.п. ф-лы, 1 табл.

Формула изобретения RU 2 700 893 C1

1. Способ извлечения золота из упорных углистых руд, включающий агломерацию исходного сырья, выщелачивание золота путем орошения руды выщелачивающим раствором, содержащим цианид натрия и свободную щелочь, и рециркуляцию полученных растворов, отличающийся тем, что руду орошают раствором, содержащим дополнительно анионное поверхностно-активное вещество.

2. Способ по п. 1, отличающийся тем, что в качестве анионного поверхностно-активного вещества в раствор добавляют додецилсульфат натрия.

3. Способ по п. 1, отличающийся тем, что анионное поверхностно-активное вещество добавляют при агломерации.

4. Способ по п. 1, отличающийся тем, производят предварительную выдержку руды с раствором, содержащим анионное поверхностно-активное вещество.

Документы, цитированные в отчете о поиске Патент 2019 года RU2700893C1

- Секисов Артур Геннадьевич

- Резник Юрий Николаевич

- Рубцов Юрий Иванович

- Александрова Татьяна Николаевна

- Лавров Александр Юрьевич

- Фонберштейн Е.Г.

- Христов В.К.

- Экомасов С.П.

- Подмарков О.В.

- Пучков Н.А.

- Сушко В.Н.

- Иванов В.В.

- Мануйлов В.Л.

- Курнык Любомир Николаевич

- Кондратьев Алексей Дмитриевич

- Школьник Григорий Теодорович

- Гордон И.Д.

- Секисов Артур Геннадиевич

- Рубцов Юрий Иванович

- Королев Вячеслав Сергеевич

- Лавров Александр Юрьевич

- Зыков Николай Васильевич

- Конарева Татьяна Геннадьевна

RU 2 700 893 C1

Дементьев Владимир Евгеньевич

Войлошников Григорий Иванович

Гудков Сергей Станиславович

Мусин Евгений Дмитриевич

Коблова Полина Олеговна

Источник: patenton.ru

Перколяционное выщелачивание золота это

![]()

Чаны вместимостью до 500 т чаще всего изготавливают из деревянных клепок (брусов), до 1000 т — из железа или стальных листов, а свыше 1000 т — из железобетона. Чаны устанавливают на фундаменте. В днище чана имеются люки для разгрузки песков после выщелачивания. Ложное днище предназначено для того, чтобы на нем монтировать фильтр, на который насыпают материал для выщелачивания.

Для этого на дно чана кладут ряд брусьев на расстоянии 1 м один от другого, на первый ряд накладывают другой с промежуточным расстоянием 15 см. Сверху настилают круг из холста, диаметр которого больше диаметра чана, и на него помещают коксовые маты или циновки. Сверху матов помещают защитные деревянные рейки.

Большое внимание уделяется равномерности загрузки песков. Загрузка может осуществляться:

1) всухую (вагонетками, конвейерами);

2) гидравлическим путем посредством вращающегося распределителя;

3) гидравлическим путем с применением сливных желобов.

Наиболее распространенным типом распределителя песков при загрузке в круглые чаны является вращающийся трубчатый распределитель (рис. 11.2). Распределитель состоит из круглой воронки, вращающейся в центре чана. От нее в радиальных направлениях расходятся трубы, загнутые на концах так, что направление струи, вытекающей из насадки, образует прямой угол с осью трубы.

Насадки делаются сплющенными, чтобы придать струе веерообразное очертание. Длина труб различная и рассчитана так, что каждая труба выгружает пульпу при вращении распределителя на кольцеобразную площадь, равную по величине площадям, обслуживаемым другими трубами. Распределитель вращается вследствие давления вытекающей струи (по принципу сегнерова колеса). Расположение труб и их число зависят от размера пер-коляционного чана.

Растворы заливают периодически или непрерывно.

Предпочитают периодическую заливку, так как в этом случае во время дренирования песка достигается лучшая аэрация нагрузки, необходимая для растворения золота. В этом случае, пропитав нагрузку раствором, дренируют его в течение нескольких часов, после чего производят заливку следующей порции раствора.

Растворы заливают в следующей последовательности:

1) крепкие растворы (концентрация цианида 0,1—0,2%, продолжительность контакта 12—24 ч, объем раствора 0,25—0,5 м3/т песка);

2) средние растворы (концентрация цианида 0,05—0,07%, про должительность контакта 6—12 ч, объем раствора 0,25—0,4 м /т песка);

3) слабые растворы (концентрация цианида 0,02—0,03%, объем раствора 0,25—1 м3/т песка);

4) промывные воды (общий объем растворов составляет 0,8—1,5 м3/т песка).

Иногда одну из двух первых стадий опускают.

Растворы можно заливать и с низа чана. В этом случае достигаются меньшее разбавление растворов, уменьшение продолжительности дренирования и более равномерное просачивание раствора через нагрузку песка.

Кучное выщелачивание применяется для извлечения меди, но в настоящее время оно начинает внедряться для переработки бедных забалансовых золотосодержащих руд и отвалов (≥ 1 г/т). На рис. II.3 представлена схема цепи аппаратов установки кучного выщелачивания.

Для проведения выщелачивания изготавливают бетонное основание для складирования материала, на котором крепится система орошения. Интенсивность орошения оказывает большое влияние на формирование ионного состава растворов (табл. II.3).

Способы подачи растворов:

1) орошение через разбрызгивающие устройства;

2) подача через прудки, расположенные на расстоянии 30 м один от другого;

3) распределение растворов вертикальными трубами, вставленными в пробуренные скважины, находящиеся на расстоянии 30 м одна от другой.

Растворы подаются через 12. 24 ч. Продолжительность выщелачивания от 4 до 42 сут, при этом извлечение золота колеблется от 67 до 92%. Расход цианида 0,3-0,5 кг/т, извести 0,15-2,8 кг/т.

Стекающие растворы, содержащие до 0,5 г/м3 золота, поступают на осаждение цинковой пылью или на сорбцию углем. После этого обеззолоченные растворы подкрепляются и возвращаются на выщелачивание.

- Причины, вызывающие расход цианида. Защитная щелочь

- Взаимодействие цианистых растворов с соединениями ртути, мышьяка, сурьмы

- Взаимодействие цианистых растворов с соединениями меди и цинка

- Взаимодействие цианистых растворов с сопутствующими минералами железа

- Физико-химические основы теории процессов растворения золотосодержащих руд в присутствии кислорода

- Платиносодержащие руды и минералы

- Золотосодержащие руды и минералы

- Развитие производства платины и металлов платиновой группы (МПГ)

- Развитие производства серебра

- Развитие производства золота

Источник: metal-archive.ru

Гидрохлорирование золотосодержащих руд (часть 2)

Фирмой «NBC» (штат Невада, США) с 1987 по 1988 г. успешно эксплуатировалась полупромышленная установка для «распылительного хлорирования» упорных углеродистых и сульфидных золотосодержащих руд. Исходную руду измельчали в горячей воде. Полученную суспензию пропускали через серию из 3-х герметичных реакторов, расположенных каскадом.

После вакуумирования реакторов, в них с помощью специального устройства, разработанного фирмой «Оутокумпу инжиниринг» совместно с NBC, инжектировали газообразный хлор. Из последнего реактора каскада суспензию подавали в серию стандартных прямоточных реакторов, а оттуда — в процесс цианистого выщелачивания. Испытания показали, что данная система позволяет резко снизить потери хлора (что доказано и практикой фабрики «Кэрлин») и существенно повысить извлечение золота в гидрометаллургическом цикле.

Горным бюро США проведены сравнительные испытания различных вариантов технологии хлорного окисления углистых золотых руд газообразным хлором в присутствии активированного угля. Данный процесс назван CICL («CARBORI — in Clorine Leaching»).

Он сочетает в себе последовательные операции хлорной деактивации природного углерода, хлоринационное выщелачивание золота и сорбцию его из пульпы активированным углем. Таким образом, CICL рассматривается как альтернатива варианту «хлорное окисление + сорбционное цианирование (CIL)». На примере двух проб углеродсодержащих руд установлено, что извлечение золота по методу CICL (90 и 92%) намного превосходит извлечение металла из этих же руд по традиционной технологии цианирования СIL (соответственно 6 и 46%). Однако при этом необходимо иметь ввиду, что вводимый в пульпу хлор, «дезактивируя» углеродсодержащие минералы, может оказывать аналогичное действие и на используемый в процессе активированный уголь, существенно снижая его сорбционную активность по золоту.

В последние годы разработан целый ряд патентов, направленных на усовершенствование технологии и улучшение показателей окисления золотосодержащих золотых руд гидрохлоринационным методом. Показано, что для этой цели могут быть использованы не только газообразный хлор, но также и другие хлорсодержащие окислители, например хлорная известь и стабилизированный раствор диоксида хлора — ClO2.

Как следует из приведенных выше примеров, использование хлора при гидрометаллургической переработке углистых золотых руд (и концентратов), обладающих повышенной сорбционной активностью, возможно в виде двух принципиально различающихся между собой технологических вариантов:

a) окисление природного углерода перед последующим цианированием;

б) окисление углерода с одновременным хлоридным выщелачиванием золота.

Эффективность каждого из этих вариантов во многом зависит от величины дополнительного извлечения золота в гидрометаллургическом цикле (за счет подавления сорбционной активности углистого вещества) и общего расхода хлора на обработку руды. В свою очередь оба этих фактора определяются особенностями химического и минерального состава перерабатываемого сырья, которое отличается большим разнообразием. Поэтому решение о применении способа хлорирования к конкретной руде или концентрату должно базироваться на тщательно проведенных минералогических и технологических исследованиях, а также выполненных на их основе экономических расчетах в составлении с другими альтернативными вариантами.

В частности, применительно к углистым рудам указанный выше вариант «а» должен сопоставляться с технологией «окислительный обжиг — цианирование», который уже достаточно широко используется в промышленной практике.

Возможности хлоринационной дезактивации природного сорбционноактивного углерода перед цианированием углистых золотосодержащих руд изучались и применительно к условиям кучного выщелачивания (КВ). Так, например, компанией «Independent Mining» (США) осуществлена разработка и проведены полупромышленные испытания (l985–1986 гг.) технологии «Heap Bleaching» (HB, кучное выщелачивание с хлорной известью), имеющей целью улучшить извлечение золота из «смешанных» (полуокисленных) углеродистых руд применительно к условиям работы предприятия «Джеррит Кэньон» /4/.

Крупномасштабные тесты по кучному выщелачиванию руды цианидами проводили после предварительной агломерации ее с Са(OCl)2. Испытаниям подвергали руды при различной величине LR, которая характеризует соотношение цианируемого золота к общему содержанию металла, устанавливаемому методом пробирного анализа. Установлено, что при величине LR=40% хлоринационная подготовка позволяет увеличить извлечение золота при последующем цианировании до 65–70%. Однако данный процесс представляется экономически приемлемым при цене золота не ниже 400 долл. за унцию (13 долл. за 1 г).

Основываясь на результатах производственных испытаний, на руднике построена фабрика по производству Ca(OCl)2, а также соответствующая агломерационная установка. Однако при превалирующей в тот период цене золота менее 350 долл. за унцию данная установка так и не была запущена в эксплуатацию.

В настоящее время отсутствует какая-либо информация о дальнейшей судьбе процесса «Heap Bleaching» на «Джерри Кэньон» в изменившихся экономических условиях при резко возросшей цене на золото (сегодня — более 900 долл. за унцию).

Были проведены исследования по оптимизации процесса «НВ». Эксперименты проводили на углистой кварцевой руде месторождения «Саrlin» (3 г/т Au), содержащей в качестве основных минеральных компонентов доломит, каолинит и пирит.

Навеску руды крупностью минус 12,7 мм помещали в термостатированную колонну высотой 1,8 м и диаметром 10,2 см и в течение 24 ч промывали гипохлоритным раствором при различных температурах. После этого руду отмывали водой от извести и подвергали перколяционному выщелачиванию раствором, содержащим 0,15 г/л NaCN в течение 15 сут. Лучшие результаты достигнуты при температуре гипохлоритного выщелачивания 14°С. Извлечение золота в цианистом цикле в данных условиях составил 81% при расходе Ca(OCl)2 17 кг на 1 т руды. При увеличении температуры расход гипохлорита возрастает из-за химического разложения доломита (CaMg(CO3)2, протекающего с образованием хлоридов кальция и магния.

Важным выводом из наблюдений за процессом «НВ» является возможность перехода золота в растворы на стадии гипохлоритной обработки руды в кучах. Этот вывод хорошо согласуется с приведенными выше примерами использования хлоринационного процесса при обработке углеродсодержащих руд по варианту CICL, а также с результатами промышленных экспериментов по гипохлоритной детоксикации цианида в кучах на руднике «Boddington» в Австралии.

В США (Университет Невады) исследовался процесс перколяционного гипохлоритного выщелачивания золота из окисленных и углеродсодержащих руд (Au от 7,8 до 12,4 г/т). Было изучено влияние температуры, концентрации растворителя и скорости потока растворов на извлечение золота и степень дезактивации углеродистого вещества. Полученные результаты показали возможность достижения при кучном гипохлоритном выщелачивании извлечения золота, сопоставимого с цианидом. Наиболее высокая степень извлечения золота достигнута при концентрации гипохлорита 10 г/л, температуре 10°С и условном отношении Ж:Т=2:1 (скорость потока — 937 л/м 2 в сутки).

Как отмечают многие исследователи, существенным моментом является тот факт, что переход золота в хлоридные растворы начинается после окисления всех основных поглотителей гипохлорита, в том числе и углерода. Следовательно, фиксация золота в гипохлоритных растворах может служить индикатором того, что процесс окисления компонентов-примесей гипохлоритом практически завершен.

Отмечено также, что скорость «кучной хлоринации» намного ниже, чем при агитационном выщелачивании, в том числе и по причине более низких температур в кучах.

Указанные моменты представляются важными и для оценки возможностей хлоринационного процесса извлечения золота из руд в условиях подземного выщелачивания (ПВ).

Подземное выщелачивание металлов из руд непосредственно

на месте их залегания (In-Situ Leaching, ISL) в настоящее время рассматривается как весьма перспективное и динамично развивающееся направление в горнодобывающей промышленности.

Скважинная технология ПВ цветных металлов достаточно хорошо отлажена и апробирована в урановой и медной промышленностях, причем специалисты отмечают, что, например, добыча урана подземным выщелачиванием развивалась с удивительной для истории горного дела быстротой. На некоторых объектах (в частности, на Навоийском горно-металлургическом комбинате в Узбекистане) весь добываемый уран производится исключительно методом ПВ.

В настоящее время в странах СНГ и «дальнего зарубежья» (ЮАР, США, Канада, Австралия) предпринимаются активные попытки перенести опыт урановой промышленности в области скважинного ПВ на золоторудные месторождения. Значительные работы в данном направлении проводятся и в России. Специалистами института «ВНИИпромтехнология» и других научных центров страны разработаны соответствующие методические и практические рекомендации, включающие и экологические аспекты ПВ золота. К настоящему времени сформулированы основные принципы формирования сырьевой базы для данного процесса и выделены категории минерального сырья, удовлетворяющие этим принципам /5–8/.

К сожалению приходится констатировать, что несмотря на более чем 100-летний период изучения проблемы ПВ золота и большой объем накопленных научных, методических и прикладных разработок, данная технология еще не вышла за рамки опытно-промышленных испытаний, большинство которых к тому же завершились нерезультативно.

В связи с тем, что современная гидрометаллургия золота во всем мире базируется на использовании цианистого процесса, то естественно, что первые испытания процесса ПВ золота были проведены с применением цианидов.

Так, в период 1976–1978 гг. институт «Иргиредмет» совместно с ВНИИ-1 и ПО «Северовостокзолото» впервые в мировой практике выполнил натурные крупномасштабные испытания технологии подземного выщелачивания золота цианистными растворами из многолетнемерзлых россыпей в пойме реки Берелех (прииск «Экспериментальный», Магаданская область)

В 1985 г. в Австралии компанией «ВНР-Utah Mineral International» были проведены исследования и полевые испытания с целью определения возможности извлечения золота подземным цианистым выщелачиванием из глубокозалегающей погребенной россыпи «Rebecca».

Описание методики проведения указанных работ и полученные при этом результаты подробно изложены в отчете Иргиредмета /9/.

Есть информация /10/, что подземное цианистое выщелачивание золота было испытано на руднике «Deep Leeds» (штат Виктория, США). Данный вариант, хотя и показал свою «жизнеспособность», тем не менее, не был реализован в промышленных масштабах в связи с невозможностью получения разрешения от соответствующих инстанций, т.к. рудник расположен ниже уровня грунтовых вод и водоносный слой является главным источником воды для местных сельскохозяйственных общин.

По другой информации рудник «Mountauban», расположенный в 50 милях от Квебек-Сити (пров. Квебек, Канада), в одно время производил 200 унций (5,7 кг) золота в месяц из цианистых растворов, циркулирующих через размещенные под землей (закладка) хвосты обогащения руды и затем перерабатываемых методом угольной адсорбции в колоннах. Это количество металла составляло около 20% общей производительности рудника. При этом ценность получаемого методом ПВ золота существенно превышала затраты на его добычу /10/.

Большинство зарубежных экспертов сходятся во мнении, что технология ПВ золота на основе цианистого растворения в принципе в достаточной степени технически подготовлена к переходу от стадии полевых испытаний к внедрению и промышленному использованию. Однако этому препятствуют экологи и нормативные органы охраны окружающей среды, подверженные боязни цианида (относящегося к категории СДЯВ) и запрещающие его использование в условиях ПВ. К ним присоединяется и общественность, которая энергично протестует против введения цианида под землю.

И хотя, упомянутыми опытно-промышленными испытаниями (рудник «Экспериментальный», россыпь «Rebecca» и др.), а также исследованиями последних лет доказано, что с экологических позиций цианистые растворы в условиях ПВ не более опасны, чем большинство других, особенно кислотных растворителей, применяемых в цветной металлургии, но тем не менее, золотодобывающие компании отказываются от использования ПВ золота с растворителями на цианистой основе, боясь возможных нежелательных последствий, ответственности и судебных исков.

По той же причине ведется поиск альтернативных решений, связанных с использованием в условиях ПВ нецианистых растворителей золота и серебра. Наибольшее внимание в этом плане привлечено к растворителям на галогенной основе и прежде всего — к кислым хлорхлоридным растворам.

1. Heap Bleaching/Innovations in Gold and Silver Recovery, Phase IV — USA: Randol Int. Ltd, 1992. — Vol. 8-P.4571–4572.

2. Chamberlin P.D.Status of heap, dump and in-Situ Leaching оf Gold and Silver/Gold Forum of Technology аnd Practices//World Gold.-89.- Littleton, Colorado.-1989. — P. 225-232.

3. Хабиров В.В., Забельский В.К., Воробьев А.Е. Прогрессивные технологии добычи и переработки золотосодержащего сырья.-М.: Недра, 1994. -272 с.

4. Мосинец В.Н. Перспективы подземного и кучного выщелачивания золота из гидротермальных и россыпных месторождений//Горный журнал.-1996.-11-2 .-С.108–111.

5. Подземное выщелачивание золота (состояние проблемы)/ А.Ф.Панченко, В.В.Лодейщиков, О.Д.Хмельницкая, Т.Э.Видусов//Добыча и переработка золото- и алмазосодержащего сырья: Сб.науч.тр., посв. 130-летию института «Иргиредмет».-Иркутск:Иргиредмет, 2001.-С.232-248.

6. Создание и внедрение эффективной экологически чистой технологии и технических средств подземного выщелачивания (ПВ) драгоценных металлов из руд и песков: Информационный отчет.-Том I. Анализ литературных данных по применению растворителей для ПВ, сорбентов и элюентов для десорбции золота и серебра с углей и ионообменных смол/Иргиредмет; Руководители А.Ф Панченко, В.В.Лодейщиков. — Иркутск, 1999. — 131 с.

7. In-Situ Leaching (ICL)/Innovations in Gold and Silver Recovery. Phase IV.-USA: Randol Int. Ltd. 1992. –Vol.3.-P. 1329-1336.

Комплекс статей

Дополнительная информация

Источник: zolotodb.ru