Конструктивно драга включает в себя следующие оборудование и устройства: понтон, металлоконструкции (главные фермы – суперструктура, передняя и задняя мачты, надстройка), черпающее устройство (ковшовая рама, нижний, поддерживающий, направляющий и верхний ковшовые барабаны, подковшовые ролики, ковшовая цепь, подвес ковшовой рамы, главный привод, рамоподъемная лебедка), маневровое устройство (носовые и кормовые лебедки, многобарабанная-папильонажная лебедка, бегучий такелаж, сваи с подвесом и направляющими), обогатительное оборудование (завалочный люк и уловитель, бочка с приводом, распределитель, улавливающие устройства – шлюзы, колодцы, концентрационные столы, доводочная аппаратура), оборудование для удаления хвостов промывки (отвалообразователь – стакер с приводом, подвес стакера с лебедкой, галечный лоток, колоды и лотки для удаления эфелей), насосы и трубопроводы, подъемно-транспортное оборудование и вспомогательные лебедки, электрооборудование, сигнализацию и связь, смазочную систему, противопожарное, спасательное и противоаварийное оборудование.

Строительство драги для добычи золота

Понтон

Понтон представляет собой металлическое плоскодонное судно сварной конструкции, ограниченное водонепроницаемыми переборками и предназначенное для поддержания драги в плавучем состоянии и размещения на ней оборудования. Для изготовления понтона используется прокатная судостроительная сталь спокойной плавки.

Трюмная часть понтона разделена металлическими переборками на несколько отсеков, каждый из которых имеет входные палубные люки с герметичными запорами. Носовая и кормовая части, а также периметр рамного прореза, т.е. участки понтона, наиболее часто подверженные повреждениями, ограждены небольшими по объему и изолированными друг от друга водонепроницаемыми отсеками. Остальные трюмные отсеки сообщаются между собой переходными лазами. Прочная водонепроницаемая конструкция и надлежащее водоизмещение понтона обеспечивают безопасную и долголетнюю работу драги в наиболее тяжелых условиях.

Металлоконструкции

Металлоконструкции включают главные фермы (суперструктуру), переднюю и заднюю мачты и надпалубную надстройку. Суперструктура и мачты имеют сварную либо клепаную конструкцию и служат для придания драге необходимой жесткости и восприятия статических и динамических нагрузок, возникающих в механизмах и элементах драги при ее работе.

Для предохранения оборудования и обслуживающего персонала от холода и атмосферных осадков драга закрывается надпалубной надстройкой, которая должна обладать небольшой массой, огнестойкостью, малой теплопроводностью и водонепроницаемостью.

Черпающее устройство

Черпающее устройство включает ковшовую раму (с подковшовыми роликами, барабанами и подвесом), ковшовую цепь, рамный подъемник и главный привод.

Ковшовая рама представляет собой массивную стальную балку сварной или клепаной конструкции, состоящую из 5-9 секций, удобных для транспортирования. Нижние концевые отливки рамы являются опорами для нижнего ковшового барабана и служат для крепления тяг подвеса и носовых маневровых канатов.

Мини-драга Deepsees50/50-5” для установки на понтон. испытания эжектора.

В верхней части рамы приклепаны литые наконечники, на которых рама поворачивается в вертикальной плоскости в подшипниках верхнего барабана. На верхнем поясе рамы установлены подковшовые ролики, по которым движется груженая ветвь ковшовой цепи. Для поддержания рамы на необходимой высоте, а также для ее подъема и опускания в процессе работы драги служит подвес, состоящий из двух полиспасов, сблокированных между собой уравнительным коромыслом или блоком.

Подъем и опускание ковшовой рамы в процессе работы драги осуществляется с помощью рамного подъемника, который управляется из драгерского помещения.

Ковшовая цепь

Ковшовая цепь состоит из цельнолитых ковшей, изготовляемых из марганцовистой стали Г13Л, или из ковшей, снабженных съемными козырьками, отлитыми из той же стали и соединяющимися с ковшами посредством заклепочного или замкового соединений. Ковши соединяются между собой с помощью пальцев из кованой хромоникелевой или хромоникельмолибденовой стали. Для предотвращения заднего уха ковшей от повышенного износа последнее армируется полувтулками из марганцовистой стали Г13Л. ковшовая цепь приводится в движение от главного привода.

Маневровое устройство

Маневровое устройство предназначено для осуществления маневра драги в забое. Оно включает маневровые лебедки однобарабанные или многобарабанные (папильонажные) для носовых и кормовых маневровых канатов, бегучий такелаж (канаты, ролики, блоки) и свайное устройство с подвесом, направляющими и упорами.

Маневровые лебедки с централизованной системой управления имеют регулируемую скорость вращения барабанов, которая изменяется за счет переключения зубчатых передач при использовании в качестве привода асинхронных электродвигателей переменного тока либо за счет электродвигателей постоянного тока с широким диапазоном изменения скорости вращения. Для направления стальных канатов и предотвращения их от быстрого истирания драги снабжены разветвленной системой роликов, блоков и полиспасов, которые в совокупности с несущими канатами называются бегучим такелажем. Поддерживающие и направляющие ролики и блоки делаются из литой стали и заключены в обоймы с подшипниками скольжения или качения.

Канатно-свайные драги снабжены двумя сваями, представляющими собой вертикально установленные металлические балки прямоугольного сечения с литым массивным наконечником (башмаком) в нижней части. Сваи изготовляются цельнометаллическими сварными либо с заклепочным соединением. Длина и сечение свай устанавливаются в зависимости от мощности драги и глубины черпания. Непрерывно в работе находится одна свая, а вторая поднята. Для постоянного сохранения строго вертикального положения и восприятия рабочих усилий сваи заключены в массивные направляющие с мощными пружинными амортизаторами, а на кормовой обшивке понтона предусмотрен специальный упор.

Обогатительное оборудование

Предназначено для осуществления на драге технологических операций по дезинтеграции (измельчение) и грохочению (классификация по крупности и объему) горной массы с целью получения концентрата (серых и черных шлихов) и последующей его доводки до металла или кристаллов. В зависимости от физико-механических свойств ценного компонента и литологического состава вмещающих пород современные драги могут оснащаться различными обогатительными устройствами, улавливающей и доводочной аппаратурой, позволяющими выделить и извлечь из драгируемой горной массы зерна ценных компонентов плотностью более 3 г/см 3 . Обогатительное оборудование на драгах включает следующие основные узлы: завалочный люк, подковшовый уловитель, барабанный грохот (бочка) с приводом и распределением, улавливающие устройства (шлюзы, отсадочные машины, винтовые сепараторы) и доводочная аппаратура.

Завалочный люк и подковшовый уловитель служат для приема породы, поступающей из ковшей при их разгрузке. Завалочный люк представляет собой наклонный стальной лоток корытообразной формы, элементы которого связаны с подковшовым уловителем, суперструктурой и перекрытиями надстройки. Завалочный люк может быть с жестким или с подвижным приемным лотком. Конструкция подвижного лотка позволяет сохранять постоянными минимальным торцовый загрузочный зазор в завалочном люке и исключить возможность просыпания песков.

Подковшовый уловитель установлен ниже завалочного люка между стенками рамного прореза. Он предназначен для улавливания песков, просыпающихся при разгрузке ковшей.

Оборудование драги

Барабанный грохот (бочка) и распределитель

Служат для грохочения, дезинтеграции и первичной классификации песков и равномерного распределения гидросмеси по сторонам и ярусам улавливающей аппаратуры.

Дражная бочка цилиндрической формы состоит из верхнего и нижнего бандажей, каркаса, перфорированных листов, приемного и выпускного глухих ставов и внутреннего набора. Бандажи крепятся к глухим подпандажным листам и придают бочке требуемую жесткость по окружности.

В продольном сечении бандажи соединены друг с другом мощным каркасом из профилированных стальных ребер, к которым крепятся все остальные элементы конструкции бочки. Каркас по длине разделен на 4-8 ставов (в зависимости от мощности драги), заполненных перфорированными листами из легированной или литой марганцовистой стали.

На рабочих поверхностях листов с целью достижения лучшей дезинтеграции пород и предохранения листов от повышенного износа смонтирован внутренний набор, состоящий из продольных и поперечных стыковых планок и порогов. Перфорация листов бочки обычно устанавливается в зависимости от ситовой характеристики зерен ценного компонента.

Внутри бочки расположена оросительная труба с насадками, через которые подается напорная вода. Мелкие фракции (эфель), проваливаясь через отверстия, попадают в распределитель, а затем на улавливающие устройства. Крупная (галечная) фракция проходит по всей длине бочки и разгружается в галечный лоток, а оттуда через контрольный самородкоулавливающий прибор поступает на ленточный конвейер и сбрасывается в отвал. Движение горной массы вдоль бочки обеспечивается благодаря ее вращению и продольному уклону (7-8 0 ) в сторону кормы понтона. Бочка имеет индивидуальный фрикционно-роликовый привод с редукторной передачей.

Шлюзы

Металлические саморазгружающиеся шлюзы, широко применяющиеся на современных драгах, представляют собой конвейер, состоящий из отдельных звеньев-шлюзов, верхняя ветвь которых является рабочей, а нижняя – холостой. Звенья соединены между собой цепью и перемещаются при помощи звездочки от электропривода. Каждый шлюз застилается улавливающим покрытием, состоящим из резиновых ковриков и металлических цельнотянутых трафаретов, закрепленных брусками и клиньями. При поворачивании шлюзов концентрат разгружается в бункер с одновременным обмывом улавливающей поверхности водой из водяного коллектора.

Транспортно-отвальное оборудование

На драгах служит для транспортирования и укладки в отвал промытой галечной фракции и пустых пород (минуя обогатительное устройство) при раздельной выемке торфов, осуществляемой ковшовой цепью. В состав этого оборудования входят галечный лоток, соединяющий выпускной конец бочки с конвейером, устройство для подсыпки гальки под сваи, стакер ( с приводом, основанием, растяжками и подвесом), лебедка подъема стакера и промежуточный конвейер для перемещения пустой породы.

Насосы и трубопроводы

Насосы и трубопроводы, входящие в систему водоснабжения, играют в процессе работы драги весьма важную роль. Вода требуется для всех агрегатов, связанных с промывкой и обработкой добытых пород, а также для технических, бытовых и противопожарных целей.

Заборная вода подается в технический процесс центробежными насосами, установленными у бортов нижней палубы понтона вдоль приемных ящиков, огражденных металлическим каркасом со вставными стенками из дырчатых и сетчатых листов-фильтров для предохранения насосов и трубопроводов от засорения. От насосов к потребителям проложена разветвленная сеть трубопроводов различного диаметра, оснащенных задвижками и вентилями с ручным или электромеханическим приводом.

Источник: kuzteplo.ru

10.2.3. Принцип работы драги

При выемке полезных ископаемых рама перемещается от одного берега водоема к другому. Черпаки цепи, которые движутся при этом вдоль черпаковой рамы, захватывают породу и транспортируют её к месту разгрузки в заволочный люк. Из люка основная масса породы попадает в барабанный грохот. Здесь она размывается напорными струями воды, подаваемым рядом брызгал и классифицируется.

Мелкие фракции породы проваливаются в отверстия в барабане и вместе с водой попадают на шлюзы. Крупный материал (галя) через галогенный лоток попадает на отвальный конвейер и далее в отвал.

На шлюзах производится отдельные (улавливание) металла. Порода прошедшая через шлюзы (эфель) направляется по эфельным колодам в эфельный отвал.

Маневрирование драги на конвейерах и сваях осуществляется следующим образом. С опущенной правой сваей и поднятой левой сваей драга при помощи равной лебедки разворачивается вправо.

Далее, если не требуется поступательного перемещения драги, она разворачивается влево с помощью левой лебедки (сваи находятся в том же положении). Если необходимо переместить драгу вперед производят в начале опускание левой сваи и приподнимают правую и разворачивают драгу влево.

10.2.4. Производительность драг

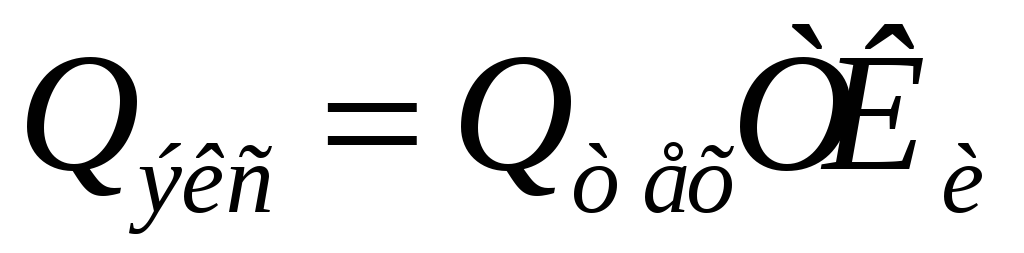

Техническая производительность драги определяется по формуле:

, м 3 /ч

где q – емкость черпака драги, м 3 ;

KH – коэффициент наполнения (KH= 0,4-1,1);

Kp – коэффициент разрыхления (Kp = 1,1 – 1,4);

z – количество черпаков разгружающихся в минуту (z = 20- 30)

vц- скорость движения черпаковой цепи м/сек

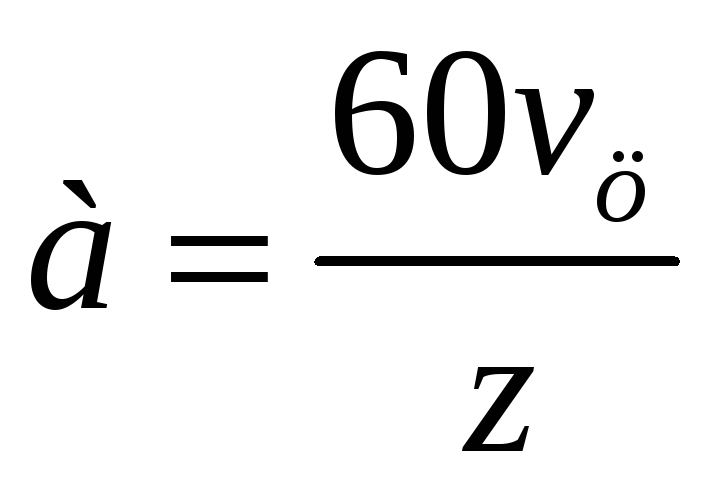

а- расстояние между черпаками (шаг черпаковой цепи), м

Эксплуатационная производительность драги определяется по формуле:

, м 3 /смену,

где Т- продолжительность смены, час;

КН – коэффициент использования драги (летний период Ки = 0,84 – 0,92; зимний период Ки= 0,65 – 0,75).

11.5. Мощность привода черпаковой цепи

Общее сопротивление перемещению черпаковой цепи равно:

W = W1+W2 , H,

W1 – сопротивление породы черпанию, Н

W2 – сопротивление от подъема груженых черпаков, Н

Сопротивление черпанию равно:

W1 = К1c b n, H,

где К1 = удельное сопротивление породы черпанию, Н/м 2 ;

с, b – толщина и ширина стружки, м;

n – число черпаков, соприкасающихся с породой.

Толщину стружки С нходят из выражения

Cblkp = qkH.

Откуда , м

где l – путь наполнения черпака, м.

Подставим С в формулу для W1

, H

где Q – м 3 /ч; Vц – м/сек

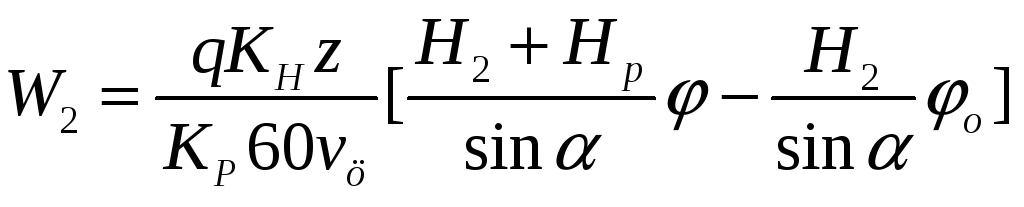

Сопротивление от подъема груженых черпаков на участке рамы, погруженном в воду, и находящиеся выше уровня воды будет разным вследствие влияния выталкивающих сил по закону Архимеда:

, Н

где Н2 – глубина черпания, м;

Нр – высота подъема черпаков от поверхности воды до места разгрузки, м;

α — угол наклона черпаковой рамы, град;

— удельный вес породы и воды, Н/м 3 .

Формулу для W2 можно записать так:

Из формулы  выражение для

выражение для

Подставим а в формулу для W2

(Q – м 3 /ч ;

(Q – м 3 /ч ;  — м/сек)

— м/сек)

Мощность привода черпаковой цепи:

кВт,

где ηр- к.п.д. редуктора;

η- к.п.д. черпающего аппарата.

Источник: studfile.net

Д р а г и

Драгой называется плавучий агрегат, производящий добычу горной массы со дна водоема, её обогащения на промывочных устройствах и удаление пустой породы в отвал.

Драги применяются для добычи из россыпей золота, титана, рутила, а также драгоценных камней.

10.2.1. Классификация драг

По конструкции рабочего органа различают драги:

— одночерпаковые;

По характеру соединения черпаков между собой различают драги:

— с прерывистой цепью;

— со сплошной цепью.

В СССР наибольшее распространение получили драги со сплошной цепью, черпаки которой непосредственно соединяются друг с другом. На разработке валунных россыпей целесообразно применять драги с прерывистой цепью, соединенных черпаков которой производится при помощи промежуточных планок на шарнирах. Емкость черпаков драг составляет 50-500 л, глубина черпания до 50 м.

По способу передвижения:

— канатно-свайные;

По глубине выемки пород ниже уровня воды драги подразделяются:

— мягкого черпания на глубину до 12 м,

— среднего черпания (h до 18 м)

— глубокого черпания (h > 18 м)

По мощности, которая определяется емкостью черпака q:

— малой мощности (q = 50-100 л.)

— средней мощности (q = 150-250 л.)

— большой мощности (q = 380 – 600 л.)

По роду принимаемой энергии:

— электрические,

В настоящее время для разработки рассыпных месторождений наибольшее

распространение получили многочерпаковые электрические драги с емкостью

черпаков «q» от 50 до 600 л и предельной глубиной черпания h =50 м.

10.2.2. Конструктивная схема многочерпаковой драги

| 10- Канат для подъема сваи, 11- Растяжка для крепления задней мачты, 12- Задняя мачта (угол наклона =85°)ъ 13- Свая 14- Завалочный люк 15- Метало промывочная бочка (барабанный грохот) 16- Эфельная колодка 17- Отвальный конвейер 18- Шлюзы, 19- Лебедка для разворота драги влево, 20- Лебедка для разворота драги вправо, 21- Береговой блок 22- Пантон |

1- Направляющий барабан черпаковой цепи

3- Канат для подъема черпаковой рамы

4- Рама черпаковой цепи

5- Передняя мачта

6- Растяжки для удержания передней мачты

7- Дражное помещение,

8- Приводной барабан

9- Канат для подвески и изменения угла

наклона отвального конвейера,

Основными узлами многочерпаковой драги является:

— суперструктура;

— драгирующий апарат;

Понтон – это плоскодонное судно, которое обеспечивает плавучесть драги. Изготавливают понтон из листовой и профильной стали. Трюмы понтонов разделены на отсеки перегородками.

В передней части понтона имеет черпаковый прорез

в котором проходит черпаковая рама.

Размер понтона зависит от мощности драги.

Суперструктура – это система стальных ферм и балок, установленных на понтоне. Суперструктура обеспечивает жесткость драги, и несет на себе все рабочее оборудование и механические драги. Суперструктура изготовляется из металлических балок, соединенных между собой сваркой или болтами.

Суперструктура состоит из:

— главной фермы;

Передняя мачта служит для поддержания черпаковой рамы. Нижней частью мачта шарнирно опирается на пантон установлена под углом наклона 53 — 65° и удерживается в наклонном положении канатами или стальными растяжками.

Задняя мачта установлена шарнирно на верхнем поясе главной формы и удерживается в наклонном положении под углом 85° растяжками. Предназначена для подвески периферийной части отвального конвейера и сваи. На верхней части мачты расположены блоки полиспастов для подъема сваи и отвального конвейера.

Драгирующий аппарат предназначен для разработки грунта и состоит из:

— черпаковой рамы;

— черпаковой цепи;

— главного привода.

Конструкция элементов драгирующего аппарата схожа и составляет элементами многочерпакового экскаватора.

Черпаковая рама представляет собой массивную стальную балку сварной или клепаной конструкции. На нижнем конце рамы устанавливается направляющий барабан, а на верхнем – приводной барабан. На верхнем поясе черпаковой рамы устанавливается подчерпаковые ролики. На мощных драгах для поддерживания черпаковой цепи с нижней стороны черпаковой рамы установлен поддерживающий барабан.

Черпаковая цепь состоит из цельнолитых черпаков.

Применяются 2 типа цепей:

В сплошной цепи черпаки проушинами соединяются непосредственно один с другим.

В прерывистой цепи черпаки соединяются между собой планками

Наибольшее распространение получила сплошные черпаковые цепи.

Черпаки снабжены съемными козырьками, изготовленными из сталиГ-13-Л

Главный привод предназначен для перемещения черпаковой цепи при работе драги. Состоит обычно из 2 х или 4 х сблокированных и синхронно работающих электродвигателей. Передачи применяются зубчатые и клиноременные. Применение последних позволяет гасить динамические нагрузки, возникающие при работе драги по тяжелым породам.

Обогатительное оборудование предназначено для выделения из руды полезного металла или минерала.

— завалочного люка;

— барабанного грохота;

— шлюзов (доводочного оборудования).

Завалочный люк- неподвижный, наклонный стальной лоток корытообразной формы. Служит для приема руды (песков), которые разгружаются ковшом и перемещаются в барабанный грохот.

Барабанный грохот служит для классификации материала по крупности.

Представляет собой цилиндрические стенки, которого имеют большое количество отверстий диаметром от 5 мм до 30 мм. Размер отверстия увеличивается по направлению движения материала. Для обеспечения перемещения материала внутри грохота барабану придается вращение и он установлен под углом наклона 6-7 %. Диаметр барабана колеблется в пределах от 1 до 3 м.

Подчерпаковый уловитель служит для уловления, классификации и передачи на шлюзы материала, который при разгрузки черпаков не попал в завалочный люк.

Шлюзы (или другое обогатительное оборудование) служат для отделения металлов и полезных минералов от пустых пород (эфелей)

Отвалочный конвейер предназначен для транспортировки в отвале пустой породы (гали). Конвейер установлен на раме, угол наклона которой может меняться и составляет обычно 15-18°.

Механическое оборудование включает:

— механизм привода черпаковой цепи (гл. привод);

— лебедка для подъема и опускания черпаковой рамы;

— лебедка для подъема и опускания сваи и берегового мостика;

— лебедка для подъема рамы отвального конвейера;

— лебедки для вспомогательных работ;

— механизм привода отвального конвейера;

— механизм привода барабанного грохота и др.

Силовое оборудование. Наибольшее применение нашли электрические драги. Применение электропривода уменьшает все драги, обеспечивает более высокую надежность работы её; облегчает управление и эксплуатацию.

Применение постоянного тока дает возможность регулировать скорости механизмов в широких пределах.

Питание драги осуществляется от береговой понизительной подстанции гибким кабелем, напряжением 3000 и 6000 В.

Привод механизмов драги может быть от:

— асинхронных эл. двигателей;

— двигателей постоянного тока по системе Г-Д.

Однако привод по системе Г-Д удорожает стоимость драги, более трудоемок в эксплуатации и ремонте.

Механизмы управления. Управление драгой дистанционное при помощи командконтроллеров, установленных в драгерской будке. Здесь же имеется световая и звуковая сигнализация, громкоговорящая связь. Управление тормозами механизмов – электропневматическое.

10.2.3. Принцип работы драги

При выемке полезных ископаемых рама перемещается от одного берега водоема к другому. Черпаки цепи, которые движутся при этом вдоль черпаковой рамы, захватывают породу и транспортируют её к месту разгрузки в заволочный люк. Из люка основная масса породы попадает в барабанный грохот. Здесь она размывается напорными струями воды, подаваемым рядом брызгал и классифицируется.

Мелкие фракции породы проваливаются в отверстия в барабане и вместе с водой попадают на шлюзы. Крупный материал (галя) через галогенный лоток попадает на отвальный конвейер и далее в отвал.

На шлюзах производится отдельные (улавливание) металла. Порода прошедшая через шлюзы (эфель) направляется по эфельным колодам в эфельный отвал.

Маневрирование драги на конвейерах и сваях осуществляется следующим образом. С опущенной правой сваей и поднятой левой сваей драга при помощи равной лебедки разворачивается вправо.

Далее, если не требуется поступательного перемещения драги, она разворачивается влево с помощью левой лебедки (сваи находятся в том же положении). Если необходимо переместить драгу вперед производят в начале опускание левой сваи и приподнимают правую и разворачивают драгу влево.

10.2.4. Производительность драг

Техническая производительность драги определяется по формуле:

где q – емкость черпака драги, м 3 ;

KH – коэффициент наполнения (KH = 0,4-1,1);

Kp – коэффициент разрыхления (Kp = 1,1 – 1,4);

z – количество черпаков разгружающихся в минуту (z = 20- 30)

vц — скорость движения черпаковой цепи м/сек

а — расстояние между черпаками (шаг черпаковой цепи), м

Эксплуатационная производительность драги определяется по формуле:

где Т — продолжительность смены, час;

КН – коэффициент использования драги (летний период Ки = 0,84 – 0,92; зимний период Ки = 0,65 – 0,75).

11.5. Мощность привода черпаковой цепи

Общее сопротивление перемещению черпаковой цепи равно:

W1 – сопротивление породы черпанию, Н

W2 – сопротивление от подъема груженых черпаков, Н

Сопротивление черпанию равно:

где К1 = удельное сопротивление породы черпанию, Н/м 2 ;

с, b – толщина и ширина стружки, м;

n – число черпаков, соприкасающихся с породой.

Толщину стружки С находят из выражения

где l – путь наполнения черпака, м.

Подставим С в формулу для W1

где Q – м 3 /ч; Vц – м/сек

Сопротивление от подъема груженых черпаков на участке рамы, погруженном в воду, и находящиеся выше уровня воды будет разным вследствие влияния выталкивающих сил по закону Архимеда:

где Н2 – глубина черпания, м;

Нр – высота подъема черпаков от поверхности воды до места разгрузки, м;

α — угол наклона черпаковой рамы, град;

— удельный вес породы и воды, Н/м 3 .

Формулу для W2 можно записать так:

Из формулы выражение для

Подставим а в формулу для W2

Мощность привода черпаковой цепи:

где η р- к.п.д. редуктора;

η — к.п.д. черпающего аппарата.

10.2.6. Эксплуатация драг

Руководителям дорожных работ является начальник драги. Его помощником

являются механик и технолог-обогатитель.

Все работающие на драге должны хорошо знать инструкции по правилам эксплуатации драги, периодически происходить инструктаж по правилам ТБ и сдавать экзамены.

Наиболее сложным периодом эксплуатации драг является зимний период. В это время необходимо, чтобы все механизмы работа которых при низких температурах затруднительна, были уменьшены.

Необходимо постоянно проводить очистку палубы и надстройки и рамы галечного конвейера от снега и намерзшего льда. Скопление снега и льда снижают плавучесть драги.

Для обеспечения надежной и бесперебойной работы необходимо строго соблюдать графики проведения планово-предупридительных ремонтов.

Текущие ремонты – выполняются не чаще 11 раза в месяц, продолжительность – не более суток.

Капитальные ремонты – выполняются 1 раз в год и приурочиваются к зимнему периоду, когда дорога находится на отстое или когда эффективность ей работы ниже по сравнению с другими периодами года.

Драга работает круглосуточно. При хорошей организации работ число часов непосредственной работы доходит до 22-23 часов.

Общая продолжительность работы драги в год колеблется в пределах от 180 до 340 суток и зависит от климатических условий, организации ремонта и условий эксплуатации.

Обще число обслуживающего персонала драги зависит от её мощности и составляет для драг мощностью 250 л. – 38-58 чел.

380 л. – 43-65 чел.

10.2.7. Техническая характеристика драг

1. Емкость черпака, л – 250-600

2. Число черпаков в цепи, 85-169

3. Число нагрузок ковшей, мин, 18-35

4. Производительность м 3 /ч — 320 – 590

5. Максимальная глубина черпания, м 12-50

6. Длина черпаковой рамы, м 31-92

7. Общая установленная мощность, кВт 1082 – 7285

8. Мощность главного привода, кВт 176-1000

9. Вес драги с понтоном, т 208 – 2326

Модели: ИЗТМ (мод 1958, 1960)

Лекция 29.

Источник: studopedia.su