Особолегкоплавкие припои — с температурой ликвидуса в интервале 39—145 °С, находят применение, когда опасен перегрев паяемого материала или материала деталей изделия, не подвергаемых пайке, но испытывающих нагрев при термическом цикле пайки, или при ступенчатой (повторной) пайке.

Такие припои нашли особенно широкое применение в электронике, электротехнике, в частности, при изготовлении приборов противопожарного назначения.

В последние 5—10 лет целью легирования припоев явилось повышение их прочности, хладостойкости, снижения электросопротивления и токсичности, снижения температурного коэффициента линейного расширения (особенно предназначенных для пайки монтажа ЭВМ и счетных машин), сообщение припою магнитных свойств, необходимых при пайке магнитных и электромагнитных приборов, средств автоматизации.

Весьма важной задачей легирования было повышение коррозионной стойкости соединений меди, паянной свинцовыми припоями, и алюминия, паяного оловянными припоями. Для особо-легкоплавких и легкоплавких припоев большое значение имеет возможность варьирования шириной их интервала затвердевания с целью устранения усадочной пористости в паяных швах, а также повышения содержания первичных кристаллов с целью проведения абразивного лужения паяемых сплавов. Припои, весьма слабо взаимодействующие с паяемым металлом, легировали с целью активирования такого взаимодействия.

Бессвинцовые припои

Галлиевые припои

Низкая температура плавления и хорошая смачивающая способность галлия служат основанием для использования его в качестве компонента припоев.

Галлий обладает необычайно высокой способностью проникать по границам зерен некоторых металлов, особенно легкоплавких — олова, кадмия, свинца, цинка, а при нормальных температурах и по границам алюминия с образованием легкоплавкой эвтектики, что связано с его малой растворимостью в этих металлах при температуре 20 °С. Алюминий после лужения галлием при температуре ниже 120 °С становится хрупким и непрочным вследствие образования по границам его зерен особолегкоплавкой эвтектики, богатой галлием, с температурой плавления ниже 29,7 °С. Выше температуры 120 °С галлий образует с алюминием сравнительно широкую область твердых растворов и при достаточной выдержке способен диффундировать с границ зерен внутрь их, что приводит к полному или частичному восстановлению пластичности и прочности паяемого металла.

Галлиевые пасты позволяют собирать изделия под пайку с большими зазорами, что важно для типов соединений с замкнутыми паяными швами, например, телескопических, когда затруднен прижим соединяемых деталей, а сборка с капиллярными зазорами существенно удорожает процесс.

Наполнителем галлиевых паст — припоев служат тонкодисперсные порошки, главным образом меди, серебра, никеля. Для улучшения свойств легкоплавкой составляющей паст в галлий добавляют индий, олово (табл. 5). Дисперсность наполнителя галлиевых паст обычно составляет 35—71 мкм. Припой марки № 3 (табл.

5) применен для пайки деталей электровакуумных приборов, работающих при нагреве до 850—1040 °С без нарушения вакуумной плотности (по данным Б. Ф. Чугунова и др.).

Золото из припоя.

Некоторые двойные сплавы галлия с медью, серебром, золотом, магнием, титаном, никелем, кобальтом могут быть пригодны в качестве припоев для диффузионной пайки титана, меди, ряда металлов и их сплавов вследствие образования с галлием широкой области твердых растворов.

Галлий и галлиевые пасты интенсивно окисляются при нагреве на воздухе выше 400 °С и превращаются при этом в темную порошкообразную массу. Поэтому пайку галлиевыми пастами при температурах выше 400 °С необходимо вести в вакууме (р = 1,33- 10 -2 Па).

Для предотвращения коробления и растрескивания кристаллов в силовых полупроводниковых приборах и для повышения циклической прочности приборов в режимах «включено-выключено» нашел применение припой, состоящий из галлия и олова (до 60 % Ga).

По данным Н. Ульмана, трубки из коррозионно-стойкой стали, паянные при температуре 1250 °С галлиевыми пастами, изготовленными путем растирания жидкого галлия с порошком никеля, при ширине зазора 20—100 мкм, имеют шов, аналогичный по структуре паяемому металлу. Такие паяные соединения имеют высокую коррозионную стойкость в жидком натрии.

Припои с висмутом

Висмут — металл малопластичный, поэтому его редко применяют для пайки металлов и сплавов. Однако сплавы, богатые висмутом, используют в качестве особолегкоплавких припоев (табл. 6). Температура начала плавления таких припоев находится в интервале 46,7—144 °С.

Для припоев, богатых висмутом, характерно увеличение объема при переходе из жидкого состояния в твердое, а также при охлаждении после затвердевания. Припои с висмутом слабо смачивают некоторые металлы, например железо, конструкционные стали, и отличаются сравнительно высоким электросопротивлением и низкими механическими свойствами. Для улучшения смачиваемости висмутовыми припоями эти металлы перед пайкой оцинковывают и лудят оловянно-свинцовым припоем. Висмутовые припои применяют чаще всего для пайки меди.

Для улучшения способности к смачиванию и сцеплению с паяемым металлом — медью в висмутовые припои вводят до 0,5—5 % железа, никеля, кобальта, платины, иридия, рутения, осмия, рения, палладия, золота.

Для усиления эффекта увеличения объема висмутового припоя при затвердевании с целью устранения течей в емкостях вводят германий, кремний, галлий. Добавка до 0,5 % Ge в такие припои к тому же упрочняет их.

Применение в практике пайки нашли особолегкоплавкие сплавы эвтектического состава, содержащие висмут, свинец, олово, кадмий, с температурой плавления ниже 150 °С.

Использование легкоплавких припоев, таких, как эвтектика Bi—Sn вместо Sn—Pb, позволяет исключить из шва свинец и существенно снизить тепловые напряжения в изделиях. Пайка с бесканифольным флюсом возможна при 170 °С.

Временное сопротивление разрыву соединений из меди, паянных висмутовыми припоями, приведенными в табл. 7, весьма низкое (14,7 МПа).

Висмут образуют с алюминием диаграмму состояния монотектического типа. Предельная его растворимость в алюминии при температуре 657 °С составляет менее 0,2 %. Растворимость алюминия в висмуте при температуре 250 °С ничтожна. Поэтому соединения из алюминия, паянные висмутовыми припоями, обладают склонностью к щелевой коррозии. Для повышения коррозионной стойкости паяных соединений из алюминия и его сплавов в висмутовые припои вводят 1 —10 % Zn. Припой такого типа имеет, например, состав (%) :40—60 Bi; 8—25 Pb; 7—25 Sn; 15 Cd; 1 — 10 Zn.

По данным Танака Масанао, в электронике используют висмутовые припои для пайки деталей из меди, латуни, никеля, свинца состава (%): 22 Sn, 28 Pb, Bi — остальное (tпл = 100 о С) и 43 Sn, Bi — остальное (tПл = 138 °С). Введение висмута в припои Zn—(65—70 %) Sn— (3—9%) Bi с температурой плавления 330—370 °С позволяет использовать его для пайки ферритов и является заменителем токсичного припоя Zn—Cd.

При достаточной ширине интервала затвердевания висмутовых припоев при введении в них цинка и германия возможен процесс абразивно-кавитационной пайки алюминиевых сплавов.

Припои с индием.

Особолегкоплавкие припои с индием обладают рядом ценных свойств; некоторые из них применяют для пайки стекла [эвтектический припой, содержащий 52 % In и 48 % Sn (tПл = 117 °С) без флюса]; его наносят на поверхность стекла путем натирания. Ряд индиевых припоев обладает высокой

сопротивляемостью коррозии в щелочных растворах. Введение в некоторые припои индия (>25% In) обеспечивает высокую коррозионную стойкость их в щелочах. Примером могут служить припои состава (% : 1) 37,5 Sn; 37,5 Pb; 25 In и 2) 75 Pb и 25 In.

Смачиваемость меди и ее сплавов этими припоями не хуже, чем оловянно-свинцовыми, не содержащими индия. Температурный интервал кристаллизации первого припоя 135—180°С, температура солидуса второго припоя 230 °С.

Индиевый припой со свинцом (50 % In —50 % Pb) по своим технологическим свойствам близок к припоям Sn—Pb, но в отличие от них слабо растворяет золото и не охрупчивает его. Соединение из золота, выполненное этим припоем, обладает в 100 раз более высокой термостойкостью к термоциклированию в интервале температур — 50- +155 °С, чем соединения, паянные припоем, содержащим 63 % Sn — 37 Pb, хотя сопротивление срезу нахлесточных соединений ниже при применении припоя с индием. Соединения, выполненные припоем 50 % In —50 % Pb, рекомендуют использовать в изделиях, работающих при температуре до 125 °С.

Индий, благодаря своей высокой способности смачивать различные металлы и неметаллические материалы, введен в припой системы Т1 — In — Hg, нашедший применение для пайки полупроводников, стекла, пластмассы, волокон металлов. По данным В. Д. Кинга, полупроводник PbTl паяют припоем состава (ат. %): 33 Hg, 20 Т1, 47 In без флюса и без особой подготовки поверхности.

Припой на основе индия (In —10 % Ag) с температурой плавления 260 °С также слабо растворяет толстые золотые покрытия, хорошо их смачивает и обеспечивает требуемую прочность при термоциклировании. Его применяют для пайки толстых золотых покрытий взамен припоев 63 % Sn —37 % Pb [16].

Сверхпроводимость медных соединений может быть обеспечена при пайке легкоплавкими припоями состава (%):20—40 Pb, 10—15 Sn,

В электронной промышленности Японии для пайки серебряных деталей используют припои, легированные серебром (In —3,5 % Ag и In — 5 % Ag), а для пайки золоченых деталей — золотой припой (In—5% Ag—10% Au), что резко снижает их эрозионную активность.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник: metallicheckiy-portal.ru

Диаграмма состояния системы золото – олово (Au-Sn)

Исследование сплавов проведено методами термического, микроструктурного и рентгеновского анализов, измерением электропроводности. Максимальная растворимость Sn в А u составляет -6,8 % (ат.), растворимость А u в βSn -0,2 % (ат.), в αSn -0,006 % (ат.) [1]. В системе Au — Sn установлено образование пяти соединений: фаза β состава Au 10 Sn (80 % (ат.) Sn ) образуется по перитектоидной реакции и устойчива выше 250 °С (верхний предел устойчивости этой фазы не установлен); фаза С существует в интервале концентраций 11,07—16,3 % (ат.) Sn при температуре 275 °С и распадается по эвтектоидной реакции ζ ↔( Au ) + ζ’. Соединение AuSn (фаза δ) плавится конгруэнтно, область гомогенности 50—50,5 % (ат.) Sn ; соединение AuSn 2 (фаза ε) образуется по перитектической реакции в узкой области гомогенности; фаза η ( AuSn 4 ) кристаллизуется также по перитектической реакции (252 °С) и не стабильна при низких температурах . При температурах 278 и 217 °С и содержаниях 29,5 и 80 % (ат.) Sn . соответственно, протекают эвтектические реакции, а при температурах 309 и 252 °С — перитектические превращения, связанные с образованием фаз ε и η. Фаза β претерпевает эвтектоидный распад при температуре 250 °С и содержании 91 % (ат.) А u .

Эвтектоидный распад фазы ζ наблюдается при температуре ниже 100 °С и содержании 10 % (ат.) Sn и при температуре 190 °С и содержании 18,5 % (ат.) Sn .

- Диаграммы состояния двойных и многокомпонентных систем на основе железа. Банных О. А., Будберг П.Б., Алисова С. П. и др. Металлургия, 1986 г.

- Двойные и многокомпонентные системы на основе меди. под ред. Шухардина С.В. Наука, 1979 г.

- Диаграммы состояния двойных металлических систем ред. Лякишева Н.П.Машиностроение, 1996-2000 г.

Источник: markmet.ru

Температура плавления припоя. Свойства припоев и подшипниковых материалов

Температура плавления и другие свойства припоев на основе олова и свинца

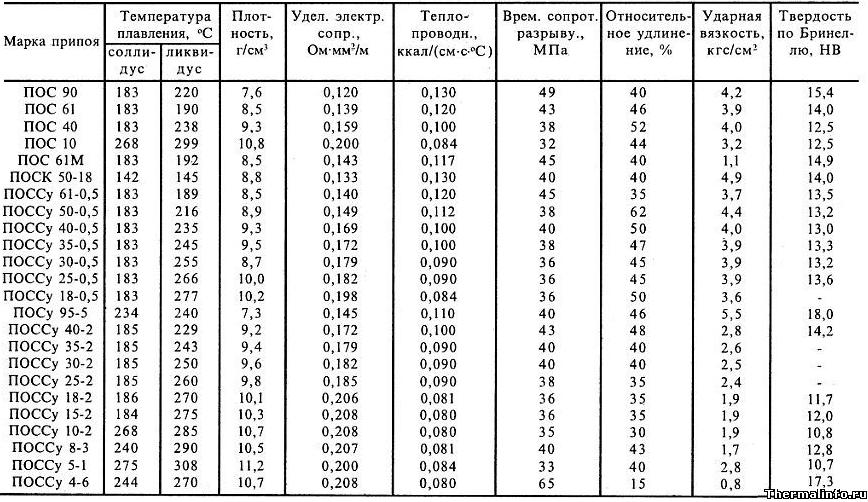

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м 3 . Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м 3 .

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

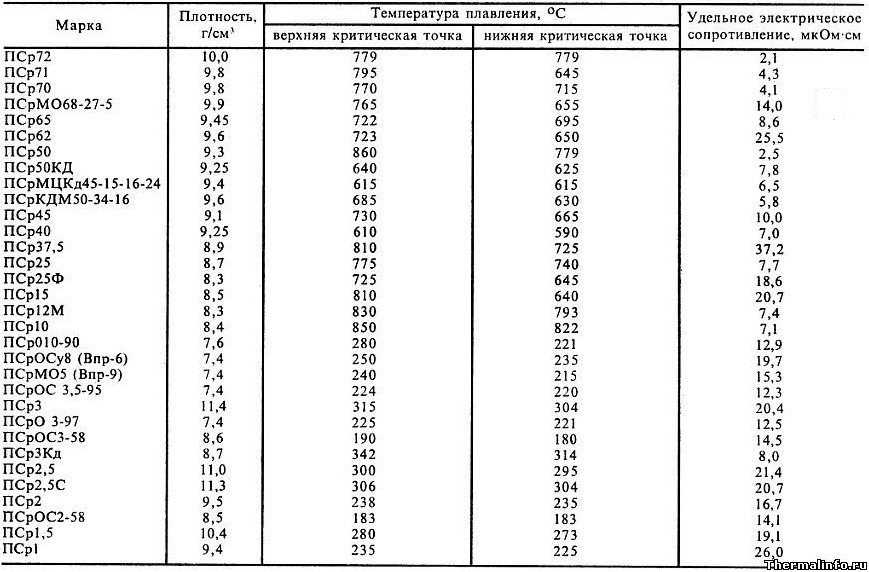

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м 3 . Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см 3 .

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

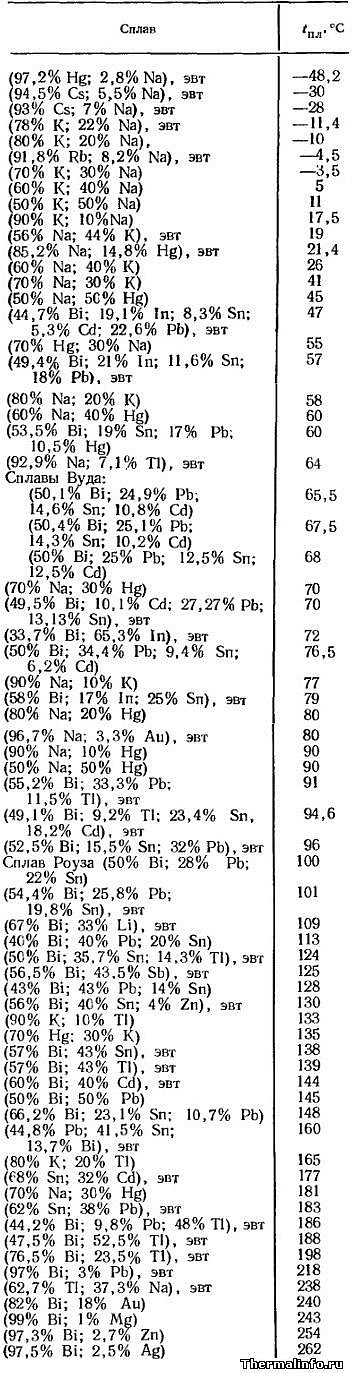

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

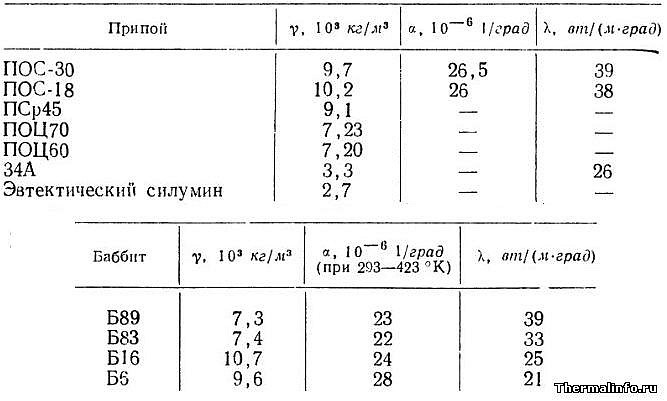

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

- Свойства никеля: плотность, теплоемкость, теплопроводность

- Свойства марганца: плотность, теплопроводность, теплоемкость

Источник: thermalinfo.ru