Медный штейн, состоящий в основном из сульфидов меди и железа (Cu2S+FeS=80-90%) и других сульфидов, а также окислов железа, кремния, алюминия и кальция, выплавляют в печах различного типа.

Комплексные руды, содержащие золото, серебро, селен и теллур, целесообразно обогащать так, чтобы в концентрат была переведена не только медь, но и эти металлы. Концентрат переплавляют в штейн в отражательных или электрических печах.

Сернистые, чисто медные руды целесообразно перерабатывать в шахтных печах.

При высоком содержании серы в рудах целесообразно применять так называемый процесс медно-серной плавки в шахтной печи с улавливанием газов и извлечением из них элементарной серы.

В результате плавки получаются штейн, содержащий 8-15% Cu, шлак состоящий в основном из силикатов железа и извести, колошниковый газ, содержащий S2, COS, H2S, и CO2. Из газа сначала осажают пыль, затем из него извлекают серу (до 80% S)

Температура плавления переплавки концентратов, как уже упоминалось, применяют отражательные и электрические печи. Иногда обжиговые печи располагают непосредственно над площадкой отражательных печей с тем, чтобы не охлаждать обожженные концентраты и использовать их тепло.

Золото, серебро и медь из ОС ГРПМ (продолжение)!

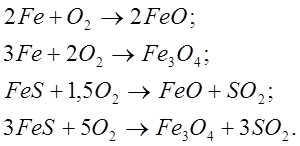

По мере нагревания шихты в печи протекают следующие реакции восстановления окиси меди и высших оксидов железа:

6CuO + FeS = 3Cu2O + SO2 + FeO;

В результате реакции образующейся закиси меди Cu2O с FeS получается Cu2S:

Сульфиды меди и железа, сплавляясь между собой, образуют первичный штейн, а расплавленные силикаты железа, стекая по поверхности откосов, растворяют другие оксиды и образуют шлак.

Благородные металлы (золото и серебро) плохо растворяются в шлаке и практически почти полностью переходят в штейн.

Штейн отражательной плавки на 80-90% (по массе) состоит из сульфидов меди и железа. Штейн содержит, %: 15-55 меди; 15-50 железа; 20-30 серы; 0,5-1,5 SiO2; 0,5-3,0 Al2O3; 0.5-2.0 (CaO + MgO); около 2% Zn и небольшое количество золота и серебра. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3 и содержит 0,1-0,5 % меди. Извлечение меди и благородных металлов в штейн достигает 96-99 %.

Конвертирование медного штейна

В 1866 г. русский инженер Г. С. Семенников предложил применить конвертер типа бессемеровского для продувки штейна. Продувка штейна снизу воздухом обеспечила получение лишь полусернистой меди (около 79% меди) — так называемого белого штейна. Дальнейшая продувка приводила к затвердеванию меди. В 1880 г. русский инженер предложил конвертер для продувки штейна с боковым дутьем, что и позволило получить черновую медь в конвертерах.

Конвертер делают длиной 6-10, с наружным диаметром 3-4 м. Производительность за одну операцию составляет 80-100 т. Футеруют конвертер магнезитовым кирпичом. Заливку расплавленного штейна и слив продуктов осуществляют через горловину конвертера, расположенной в средней части его корпуса. Через ту же горловину удаляют газы.

Фурмы для вдувания воздуха расположены по образующей поверхности конвертера. Число фурм обычно составляет 46-52, а диаметр фурмы — 50мм. Расход воздуха достигает 800 м 2 /мин. В конвертер заливают штейн и подают кварцевый флюс, содержащий 70-80% SiO2, и обычно некоторое количество золота. Его подают во время плавки, пользуясь пневматической загрузкой через круглое отверстие в торцевой стенке конвертеров, или же загружают через горловину конвертера.

Серебро — лучший актив для инвестиций?

Процесс можно разделить на два периода. Первый период (окисление сульфида железа с получением белого штейна) длится около 6-024 часов в зависимости от содержания меди в штейне. Загрузку кварцевого флюса начинают с начала продувки. По мере накопления шлака его частично удаляют и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере.

В первом периоде протекают следующие реакции окисления сульфидов:

2FeS + 3O2 = 2FeO + 2SO2 + 930360 Дж

Пока существует FeS, закись меди не устойчива и превращается в сульфид:

Закись железа шлакуется добавляемым в конвертер кварцевым флюсом:

При недостатке SiO2 закись железа окисляется до магнетита:

6FeO + O2 = 2Fe3O4, который переходит в шлак.

Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с 1100-1200 до 1250-1350 0 С. Более высокая температура нежелательна, и поэтому при продувке бедных штейнов, содержащих много FeS, добавляют охладители — твердый штейн, сплески меди.

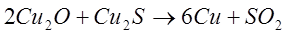

Во втором периоде, называемом реакционным, продолжительность которого составляет 2-3 часа, из белого штейна образуется черновая медь. В этот период окисляется сульфид меди и по обменной реакции выделяется медь:

Таким образом, в результате продувки получают черновую медь, содержащая 98,4-99,4% — меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак, содержащий 22-30% SiO2, 47-70% FeO, около 3% Al2O3 и 1.5-2.5% меди.

Рафинирование меди

Для получения меди необходимо чистоты черновую медь подвергают огневому и электролитическому рафинированию, и при этом, помимо удаления вредных примесей, можно извлечь также благородные металлы. Огневое рафинирование черновой меди проводят в печах, напоминающие отражательные печи, используемые для выплавки штейна из медных концентратов. Электролиз ведут в ваннах, футурованных внутри свинцом или винипластом.

9. Применение меди в настоящее время

Примерно половина производимой меди в настоящее время используется в радиотехнике и электротехнической промышленности. Это связано с ее хорошей проводимостью и относительно высокой коррозионной стойкостью. К меди, идущей на изготовление электрических проводов, часто добавляют в небольшом количестве кадмий, который не снижает электропроводимость меди, но повышает ее прочность на разрыв.

Древнейший сплав меди с цинком — латунь и в настоящее время производится в больших количествах. Содержание цинка в латуни составляет 30-45%. Она применяется для изготовления различной арматуры, соприкасающейся с водой (краны, вентили и т.д.), а также для производства различных труб. Из латуни прокатывают полосы и листы, идущие для выработки самых разнообразных изделий (проволока, произведения искусств, предметы быта и т.д.).

Латунь хорошо прокатывается, штампуется и несколько дешевле меди, так как цинк более дешевый металл по сравнению с медью.

Другие сплавы меди называются бронзами. Наиболее распространенная бронза — оловянная. Она содержит от 5 до 80% олова. В зависимости от содержания олова свойства и назначение меняется. При содержании олова 10-13% ее цвет красновато-желтый, а более 27-30% — белый. Подшипниковая бронза содержит 81-87% меди.

Для изготовления подшипников, различных тормозных устройств, где происходит скольжение металла, применяют бронзы, содержащие до 45% свинца. В часовых и других точных механизмах, где нужна высокая механическая прочность и коррозионная стойкость, применяется бериллиевая бронза, содержащая 1-2% бериллия. Ее прочность равна прочности стали.

Основное преимущество медных сплавов — низкий коэффициент трения (что делает особенно рациональным применением их в парах скольжения), сочетающийся для многих сплавов с высокой пластичностью и хорошей стойкостью против коррозии в ряде агрессивных сред и хорошей электропроводностью.

В быту и особенно в химической промышленности применяют сплавы меди с никелем, например монель-металл, в котором отношение меди к никелю равно 2:1, и мельхиор, в котором это соотношение равно 4:1. Мельхиор по внешнему виду похож на серебро, из него приготовляют предметы домашнего обихода: ложки, вилки, подносы и т.д. Монель-металл применяют для изготовления монет, различных реакторов для химической промышленности, так как это сплав коррозионно-стоек.

Гидроксокарбонат меди (II) — (CuOH)2CO3 — применяют для получения хлорида меди (II), для приготовления синих и зеленых минеральных красок, а также в пиротехнике.

Сульфат меди (II) — CuSO4 — в безводном состоянии представляет собой белый порошок, который при поглощении воды синеет. Поэтому он применяется для обнаружения следов влаги в органических жидкостях.

Смешанный ацетат-арсенит меди (II) — Cu(CH3COO)2*Cu3(AsO3)2 — применяют под названием “парижская зелень” для уничтожения вредителей растений.

Из солее меди вырабатывают большое количество минеральных красок, разнообразных по цвету: зеленых, синих, коричневых, фиолетовых и черных. Все соли меди ядовиты, поэтому медную посуду лудят — покрывают внутри слоем олова, чтобы предотвратить возможность образования медных солей.

Источник: poisk-ru.ru

1.7 Конвертирование медных штейнов

В зависимости от состава перерабатываемого сырья медные штейны содержат от 10-12 до 70-75% Cu. Повсеместно они перерабатываются методом конвертирования.

Цель конвертирования – получение черновой меди путем окисления серы и железа штейна.

Осуществляется продувкой воздухом в горизонтальных конвертерах.

На конвертирование, кроме расплавленного или холодного штейна поступают богатые медью обороты, кварцевый флюс (часто золотосодержащий) и другие материалы.

Вследствие экзотермичности большинства реакций конвертирование не требует затрат постороннего топлива, т. е. является типичным автогенным процессом.

Организационно процесс конвертирования медных штейнов делится на два периода.

Первый период — набор сульфидной массы. В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак. Основная реакция первого периода:

Обычно конвертирование ведут при 1200-1280°С. Повышение температуры ускоряет износ футеровки конвертера. При повышении температуры в конвертер загружают холодные присадки — твердый штейн, оборотные материалы, вторичное сырье, цементную медь и гранулированные концентраты. Продуктами первого периода являются обогащенная медью сульфидная масса (белый штейн), конвертерный шлак и серосодержащие газы.

Первый период процесса конвертирования носит циклический характер. Каждый цикл состоит из операций заливки жидкого штейна, загрузки кварцевого флюса и холодных присадок, продувки расплава воздухом, слива конвертерного шлака. Длительность каждого цикла в зависимости от состава исходного штейна составляет 30-60 мин.

После каждой продувки в конвертере остается обогащенная медью сульфидная масса. Содержание меди в массе постепенно возрастает до предельной величины, отвечающей почти чистой полусернистой меди (Cu2S).

При богатом штейне (35-45 % Си) первый период продолжается 6-9 ч, при бедном (20-25 % и менее) – 16-24 ч.

По окончании первого периода и слива последней порции шлака в конвертере остается почти чистая полусернистая медь — белый штейн (78-80 % Си). Шлаки первого периода отвальные.

Второй период — получение черновой меди за счет окисления ее сульфида по суммарной реакции

— проводится непрерывно в течение 2-3 ч без загрузки каких-либо твердых и оборотных материалов и при подаче только воздуха. Готовую черновую медь в зависимости от места проведения рафинирования либо заливают в жидком виде в миксер и далее по мере надобности в рафинировочную печь, либо разливают в слитки массой до 2т и отправляют на рафинировочные заводы.

Содержание меди в шлаках второго периода может доходить до 30%, поэтому эти шлаки являются оборотными или подвергаются самостоятельной переработке.

Для конвертирования штейнов используют горизонтальные конвертеры (рис. 9). Конвертер представляет собой железный сварной кожух с торцовыми днищами, футерованный хромомагнезитовым кирпичом. Вблизи торцовых днищ на корпусе закреплены два опорных бандажа. Рядом с одним из них установлен зубчатый венец, соединенный через редуктор с электроприводом.

С помощью этого устройства конвертер поворачивается вокруг горизонтальной оси.

Все обслуживание конвертера (загрузка, слив расплавов, удаление газов) осуществляют через горловину, находящуюся в средней части корпуса. Подачу воздуха в конвертер производят через фурмы, расположенные на одной стороне корпуса по его образующей.

В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т. Длина конвертеров 6-12 м, диаметр 3-4 м, число фурм 32-62.

Продукты конвертирования: черновая медь, шлаки, пыль, газы.

1-электродвигатель; 2-редуктор; 3-зубчатый венец; 4-опорные бандажи; 5-фурма-коллектор; 6-шариковый клапан; 7-фурменная трубка; 8-горловина

Рисунок 9 – Горизонтальный конвертер

Источник: studfile.net

Конвертирование медного штейна. Расчет материального и теплового балансов, воздухоподводящей системы горизонтального конвертера , страница 2

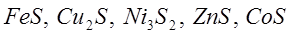

Основной формой нахождения в штейнах цветных металлов и железа является сульфидная. В первом приближении можно считать, что эти соединения металлов – простые сульфиды: и др. Наряду с сульфидами штейны почти всегда содержат свободные металлы и (или) оксид железа.

Важными компонентами штейнов являются оксиды железа. Они представлены либо магнетитом, либо вьюститом. Магнетит характерен для всех штейнов окислительной плавки сырья, вьюстит – восстановительных процессов.

При любом виде плавки медного рудного сырья происходит концентрирование меди, благородных металлов и ряда редких и рассеянных элементов в штейне, который выдается из плавильных печей в жидком виде. Целью дальнейшей переработки медного штейна является получение черновой меди. В ней будут концентрироваться также практически все золото и серебро, и частично редкие элементы.

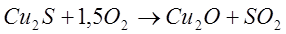

Эта задача в настоящее время повсеместно решается путем окисления железа и серы продувкой через слой расплавленного штейна воздуха или дутья, обогащенного кислородом. Продувка штейна сопровождается переводом оксидов железа в шлак, а в газы. Для связывания образующихся оксидов железа и получения шлаковой фазы в процесс задают кремнистый флюс. Основные реакции окисления:

(1)

Доля железа, окисляющегося до  и

и  , зависит от ряда факторов: содержания оксидов железа в исходном штейне, состава массы, на которой ведется продувка (степени ее обогащения), содержания кремнекислоты в получающемся шлаке, температуры и др.

, зависит от ряда факторов: содержания оксидов железа в исходном штейне, состава массы, на которой ведется продувка (степени ее обогащения), содержания кремнекислоты в получающемся шлаке, температуры и др.

Процесс конвертирования медных штейнов протекает в два периода. В первом периоде практически полностью окисляется сульфид железа, во втором получается черновая медь за счет окисления полусернистой меди.

После окисления и перевода в шлак железа в конвертере остается продукт, содержащий основную массу главных цветных металлов. При чисто медных штейнах после удаления железа (1-й период конвертирования) в конверторе остается относительно чистый или содержащий другие металлы (цинк, свинец, никель) сульфид меди – так называемый «белый матт». Он является промежуточным продуктом, на котором процесс конвертирования не прекращают. Дальнейшая продувка (2-й период конвертирования) ведет к окислению сульфида меди:

(5)

вступает во взаимодействие с остающимся сульфидом

вступает во взаимодействие с остающимся сульфидом  , образуя по реакции (6) металлическую медь, которая вместе с примесями является конечным продуктом конвертирования и называется черновой медью.

, образуя по реакции (6) металлическую медь, которая вместе с примесями является конечным продуктом конвертирования и называется черновой медью.

(6)

Оба периода конвертирования медных штейнов всегда разграничены как по химизму процесса, так и организационно. Помимо этого, технологией конвертирования предусмотрено подразделение 1-го периода на две стадии – набора обогащенной массы и варки белого матта. При наборе в конвертер периодически заливают порции (ковши) исходного штейна и сливают порции шлака.

В результате масса в конвертере постепенно обогащается. После накопления достаточного количества массы необходимой степени обогащения переходят к ее додувке (варке) до белого матта. Варку ведут так называемыми «холостыми» продуктами, т.е. без добавления свежего штейна.

При чисто медных штейнах, белый матт, помимо  , содержит лишь весьма незначительное количество других компонентов: остаточного

, содержит лишь весьма незначительное количество других компонентов: остаточного  , металлической меди и др. Он обычно содержит 79 – 80 % Cu; 12,5 – 20 % S; и 0,05 – 0,2 % Fe. Шлаки во втором периоде конвертирования чисто медных штейнов практически не образуется.

, металлической меди и др. Он обычно содержит 79 – 80 % Cu; 12,5 – 20 % S; и 0,05 – 0,2 % Fe. Шлаки во втором периоде конвертирования чисто медных штейнов практически не образуется.

Источник: vunivere.ru