Сырьевой базой предприятия кучного выщелачивания являются склады забалансовой руды карьера Mypунтау.

Строительство перерабатывающего завода началось в октябре 1993 г. и закончилось в апреле 1995 г., а первое золото было выплавлено в мае 1995 года. За это время было выполнено: земляных работ в объеме 2 200 000 м3; уложено 15 300 м3 бетона, 750 000 м2; проведено 88 000 м трубопроводов и 121 000 м кабельных линий энергоснабжения; смонтировано 6 880 т металлоконструкций и 511 единиц механического оборудования; принято 41 000 т различных грузов. Средние трудозатраты на строительно-монтажные и пуско-наладочные работы составили 70 человеко/часов на 1 т принятого груза. Потери рабочего времени из-за несчастных случаев составили 0,51 человеко/час на 200 000 человеко/часов трудозатрат (4,5 человеко/час на 200 000 человеко-часов по стандарту безопасности США).

Размещение объектов кучного выщелачивания представлено на рис. 2.1.

Золото и Технологии. Порошок ВМП в кучном выщелачивании золота. НПК ВМП, Лобастова Э.М.

Проведенными исследованиями установлено, что для достижения высоких показателей извлечения золота забалансовая руда карьера Мурунтау должна быть измельчена до класса -3,25 мм (90%). Такое измельчение руды для кучного выщелачивания на практике применяется относительно редко, поскольку наличие в рудной массе мелкой фракции ухудшает ее фильтрационные свойства, ограничивая тем самым высоту штабеля.

Полученные взаимосвязи степени извлечения золота с крупностью дробления руды были использованы в технико-экономических расчетах для обоснования экономически целесообразной степени извлечения золота (65% при содержании 1,6 г/т и 50 % при содержании 1,09 г/т), высоты яруса выщелачиваемой руды (10 м) и плотности орошения штабеля раствором реагента (10 л/м2 в час). Результаты исследований были приняты в качестве исходных данных для проектирования предприятия кучного выщелачивания золота.

Наличие в складах различных по технологическим свойствам типов руды с индивидуальными характеристиками по рациональной степени дробления, агломерации и кинетики требуют для получения проектной степени извлечения индивидуального подхода. Этот подход реализуется через разработку склада наклонными слоями высотой от 20 до 60 м (рис2.2) и применение эффективной технологической схемы с высокой степенью усреднения содержания по пути движения рудной массы к рудному штабелю (рис. 2.3).

Формирование рудного потока по индивидуальным технологическим свойствам позволяет:

— подобрать эффективный режим дробления и оптимальные гранулометрические характеристики;

— установить и применять оптимальные параметры агломерации для каждого типа руд;

USIM PAC — Пример 1. Расчет технологической схемы измельчения и выщелачивания золота

— достичь максимальной скорости извлечения золота путем применения соответствующего регламента орошения штабеля;

— снизить расход реагентов за счет максимального использования потенциальных возможностей выщелачивающего раствора;

— прогнозировать с большой вероятностью выпуск золота.

Площадка для размещения штабеля выщелачиваемой руды (подушка выщелачивания) имеет расчетную вместимость 220 млн.т при проектной высоте штабеля 80 м (рис. 2.4). В соответствии с первоначальным проектом подушка выщелачивания формировалась в 4 этапа размером по 950×595 м каждая.

Общий размер подушки выщелачивания — 950×2225 м. Однако технические сложности привели к тому, что высота штабеля была понижена на 20 м при соответствующем увеличении размеров в плане. Кроме того, организационные изменения обусловили увеличение продолжительности работы предприятия кучного выщелачивания до 2020 г. с расширением сырьевой базы на — 100 млн.т, что требует увеличения вместимости штабеля с рассмотрением различных вариантов расширения подушки выщелачивания. Ситуация осложняется тем, что штабель находится в окружении промышленных объектов основного производства (отвалы, пульпопроводы, х/хранилище, ЛЭП, склад BB и т.п.).

Технология формирования штабеля для выщелачивания руды заключается в следующем (см. рис. 2.4, 2.5).

На предварительно подготовленное грунтовое основание укладывается слой глины толщиной 300 мм. Глина уплотняется до достижения необходимой непроницаемости слоя. На поверхность равномерно уложенного слоя глины расстилается полиэтиленовая пленка высокой плотности.

Для предохранения от механических повреждений пленка покрывается слоем мелкодробленой руды слоем в несколько десятков сантиметров. Этот слой является основанием для укладки перфорированных дренажных труб диаметром 100 мм. Концы этих труб стыкуются с основным дренажным коллектором диаметром 450 мм, проходящим вдоль всего основания штабеля.

Последним верхним слоем основания штабеля является слой из хорошо сортированной породы крупностью не более 50 мм. Этот слой является дренажным покрытием и защищает всю дренажную систему от динамического воздействия работающих механизмов при формировании штабеля. Мощность этого слоя достигает 600 мм, что позволяет распределить нагрузку от конвейеров-перегружателей и отвалообразователя, предотвратив повреждение дренажных труб при отсыпке первого яруса.

Соблюдение регламента формирования подушки выщелачивания (основания штабеля) является непременным условием применения высокого штабеля, так как уложенная руда остается на месте на весь период существования предприятия.

Укладка руды на подушку выщелачивания производится ярусами с использованием модульных конвейерных систем (длина модуля 30 м) и отвалообразователя. Ширина полосы — 85 м, высота свеженасыпанного яруса — 10,5-11,0 м. Часть полосы размером 85×100 м называется ячейкой. В каждую ячейку укладывается -147 тыс.т руды.

По мере формирования яруса на его поверхность укладываются распределительные трубопроводы для подачи выщелачивающего раствора. Каждая ячейка оборудуется регулирующей задвижкой и расходомером. От 6 до 10 ячеек, в зависимости от высоты штабеля, образуют так называемую панель.

Магистральный трубопровод диаметром 250 мм распределяет раствор на поперечную пластиковую трубу диаметром 150 мм, от которой в обе стороны расходятся эмиттерные трубки. Капилляры распределены по сетке 0,8×0,8м, т.е. из одной точки орошается 0,64 м2 поверхности штабеля (рис. 2.6).

Пример контролируемых параметров ячейки приведен на рис. 2.7.

После отсыпки очередного яруса руды система конвейеров и отвалообразователь перемещаются для укладки следующего яруса. Проектом предусмотрена отсыпка восьми ярусов с общей высотой штабеля 80 м.

Технологическая схема процессов горно-перерабатывающего комплекса с кучным выщелачиванием золота приведена на рис. 2.8, а производственные операции осуществляются следующим образом.

Три бульдозера D10L подают руду в зону работы трех фронтальных погрузчиков D992 (вместимость ковша 10.8 м3), которыми она доставляется в приемный бункер щековой дробилки «Нордберг 1560», установленной на самоходном шасси «Локотрэк» (рис.2.9), где она измельчается до крупности -150 мм. Вибрационный колосниковый грохот, размещенный перед дробилкой, направляет рудную массу кондиционного размера непосредственно на конвейер. Наличие самоходного шасси позволяет размещать дробилку в непосредственной близости от забоя, что повышает эффективность работы оборудования.

После первой стадии дробления рудная масса системой конвейеров подается в буферный склад (рис. 2.10), из которого она направляется сначала в дробилку второй стадии (стандартная конусная дробилка «Нордберг MP-1000»), а затем в дробилки третьей стадии (две короткоконусные дробилки «Нордберг MP-1000»). стадии, где она последовательно измельчается до класса -13 мм. Дробилки работают в открытом цикле, а перед ними установлены грохоты типа «банан» фирмы «Нордберг» для предварительного удаления мелкого материала. Грохоты этого типа характеризуются высокой эффективностью работы при изменяющихся нагрузках. Наличие буферного склада (вместимость 41 000 т) между первой и второй стадиями дробления сводит к минимуму простои добычного и перерабатывающего оборудования.

Четвертая стадия дробления включает 16 дробилок роторного типа с вертикальным валом, работающих в замкнутом цикле с 14 грохотами типа «банан» фирмы «Нордберг». Здесь руда измельчается до крупности кл — 3.25 мм (94%), соответствующей экономически оптимальному значению для достижения максимального извлечения золота в процессе выщелачивания.

Руду, прошедшую четвертую стадию измельчения, системой конвейеров подают на участок выщелачивания, где она при помощи системы из тридцати самоходных конвейеров (рис. 2.11) и одного отвалообразователя — штабелера (стакера) заходками шириной 80 м и высотой 10 м укладывается на подушку выщелачивания.

После отсыпки очередного слоя руды система конвейеров и стакер перемещаются для укладки следующего слоя. Проектная высота кучи составляет 80 м (8 слоев высотой по 10 м каждый).

На конвейере, соединяющем четвертую стадию дробления с участком выщелачивания, к измельченной руде добавляют цемент, известь и воду. Цемент связывает мелкие частицы, уменьшает пылевыделение и повышает скорость фильтрации выщелачивающего раствора через руду, одновременно увеличивая устойчивость кучи. Известь используется для регулирования pH раствора, поскольку цианистый натрий разрушается в кислотной среде.

Выщелачивающий раствор через систему трубопроводов и капельные эмиттеры с расходом 7 л/м2 в час подается на верхнюю площадку слоя рудного материала. Применение капельного орошения снижает потери воды на испарение и обеспечивает его равномерное распределение по всей поверхности кучи. Раствор просачивается вниз сквозь кучу, растворяя содержащееся в руде золото, и через сеть дренажных труб, проложенных под кучей, по двум каналам самотеком направляется в сборные резервуары. Из сборных резервуаров раствор возвращается на выщелачивание до тех пор, пока концентрация золота не достигнет уровня, достаточного для его эффективного извлечения.

Насыщенный раствор пропускается через фильтрующие элементы для удаления взвесей, а затем подвергается вакуумной деаэрации в двух башнях для удаления кислорода. После этого к раствору добавляется цинковая пыль и азотнокислый свинец (нитрат свинца), в результате чего золото и другие металлы, соединяясь с цинком, осаждаются. Образовавшийся осадок собирается в четырех фильтрпрессах, а отработанный раствор возвращается в процесс кучного выщелачивания и цикл повторяется.

Полученный осадок прокаливается в двух печах при температуре 650°С для окисления основных металлов. Прокаленный осадок смешивается с флюсом (смесь буры, селитры и кремнезема), а затем плавится в дуговой плавильной печи.

Во время плавки окисленные металлы переходят в шлак, а частицы золота соединяются друг с другом и оседают под действием силы тяжести, собираясь в нижней части плавильного тигля. По окончании плавки из тигля сначала выливают шлак, а затем — золото.

Применение технологии кучного выщелачивания из многоярусного штабеля направлено на сокращение затрат на сооружение штабеля. Такой подход к повышению эффективности кучного выщелачивания имеет ряд экономических и технологических преимуществ перед одноярусным штабелем. При этом изменяется сама концепция выщелачивания.

Сущность подхода заключается в том, что выщелачивание золота из руды до требуемой степени извлечения осуществляется этапами. На первом этапе достигается тот уровень извлечения, которому соответствует минимально допустимая концентрация золота в продуктивном растворе. Такой уровень извлечения равен 80-85 % от расчетного количества извлекаемого золота. Затем орошение этого участка штабеля прекращается, на нем формируется второй ярус, а оставшееся золото из первого яруса доизвлекается одновременно с извлечением золота из нового яруса. При этом достигается повышение полезной работы раствора, так как при его фильтрации через руду увеличивается количество золота, последовательно переходящего в раствор из нескольких ярусов.

Недостатком технологии многоярусного выщелачивания является повышенный риск потери части извлекаемого золота из-за ухудшения фильтрационных свойств руды в штабеле, а также снижение интенсивности выхода золота с увеличением высоты штабеля Существует также потенциальная опасность перенасыщения раствором верхних ярусов из-за излишнего уплотнения нижних слоев руды, что может привести к потере устойчивости штабеля в целом. К недостаткам также можно отнести повышенное количество золотосодержащего раствора внутри многоярусного штабеля руды, что увеличивает количество золота в незавершенном производстве и сказывается на себестоимости продукции. Эти недостатки могут быть в значительной мере устранены путем правильного подбора режима агломерации рудной массы с целью обеспечения требуемых фильтрационных свойств и параметров устойчивости сформированного многоярусного массива. Существенную роль в этом случае играет также постоянный мониторинг изменения фильтрационных свойств рудного штабеля.

Решение о дополнительной переработке методом кучного выщелачивания — 100 млн.т руды потребовало расширения размеров подушки выщелачивания на — 1200 тыс.м2, что является сложной задачей, поскольку возможности прилегающей к существующему штабелю территории ограничены.

Другие новости по теме:

- Анализ опыта переработки золотосодержащих руд методом кучного выщелачивания

- Какой должна быть входная дверь?

- Влияние минералогического состава руды на процесс кучного выщелачивания золота

- Стеклянный пол для ванной комнаты

- Геотехнологические условия применения кучного выщелачивания при освоении месторождений золота в Кызылкумском регионе

- Геолого-промышленная характеристика месторождений золота

Источник: fccland.ru

Кучное выщелачивание золотосодержащих руд

Лекция 10. Кучное выщелачивание золотосодержащих руд Сущность процесса заключается в том, что руда, уложенная в виде штабелей (кучи) на водонепроницаемом основании, орошается сверху цианистым раствором рис….

Рис… Схема кучного выщелачивания 1- площадка; 2- куча; 3-устройство для разбрызгивания цианистых растворов ; 4,6- ёмкости для сбора растворов; 5- устройство для отделения (выделения) металла из растворов. Этот метод пригоден для переработки пористых руд и песков, структура которых доступна для просачивания растворов цианида по трещинам зернистого материала к свободным частицам золота.

Наилучшие результаты (извлечение золота > 50 %) кучное выщелачивание показывает при использовании в качестве объекта выщелачивания руд коры выветривания (извлечение золота порядка 80. 90 %), а также большей части окисленных руд, отвалов горных пород и лежалых хвостов.

Менее пригодны для кучного выщелачивания первичные руды, в которых золото ассоциировано с сульфидами и присутствует сорбционно-активное углеродистое вещество. Крупность материала для выщелачивания золота дробленой руды 5.. .20 мм, недробленой — до 100 мм. Глинистые вещества снижают проницаемость для растворов, замедляют скорость процесса и уменьшают извлечение золота.

Для таких руд рекомендуют проводить предварительное окомкование с добавкой цемента, цианида и извести. Площадку для формирования штабелей в кучу покрывают слоем бетона, асфальта или утрамбованной глины; иногда применяют пленки из синтетических материалов. Уклон площадки для стока растворов (2. 4 град). Отсыпку кучи ведут фронтальным погрузчиком или бульдозером.

Куча имеет форму четырехугольной усечённой пирамиды. Высота кучи изменяется от 3 до 10(15) м, а вместимость по руде составляет 100. 200 тыс.т и более. Кучное выщелачивание в основном развивается в связи с необходимостью переработки отвалов, глинистых забалансовых руд и хвостов флотации золотоизвлекающих предприятий.

Поэтому окомкование и агломерация являются весьма важными способами подготовки материала для кучного выщелачивания. Агломерации подвергают или весь дробленый материал или только часть отклассифицированной тонкой шламистой фракции.

Рекомендуемые материалы

Маран Программная инженерия

Программная инженерия

Техническое задание

Инженерная графика

Полный курс_Итоговая работа — 100% ИДДО 2023

Анализ данных

Задание 10_02 — Кран на неподвижной колонне полноповоротный

Подъёмно-транспортные машины (ПТМ)

КМ-4. Системы массового обслуживания. Тестирование — 100% ИДДО 2023

Моделирование

Итоговый тест — 100 % оценка 5 иддо 2023

Деловые коммуникации

239 219 руб.

Поделитесь ссылкой:

Рекомендуемые лекции

- Испания в межвоенные годы

- Исторические города Европы как туристические объекты

- Методики принятия группового решения

- 1 Человек как общественное явление

- 15 Учетно-отчетная документация

Свежие статьи

Как записать вебинар — 6 простых способов

Обзор программы Экранная Студия. Как записать видео с экрана

Как и где студенту составить резюме?

Правила оформления презентации для студентов в 2023 году

Источник: studizba.com

Технологическая схема кучного выщелачивания золота

Кучное выщелачивание золота применяется во всем мире в широких масштабах. Однако эта технология имеет ряд недостатков, в их числе низкое извлечение золота, неуправляемость процесса выщелачивания и большая продолжительность цикла выщелачивания каждого сформированного штабеля руды. Предлагается интенсифицировать процесс выщелачивания следующими методами. Так для непрерывности процесса выщелачивания можно использовать три штабеля, в то время когда первый штабель формируется, второй выщелачивается, а третий – после окончания выщелачивания убирается.

технология

1.Бейсембаев Б.Б., Кенжалиев Б.К., Абсалямов Х.К. и др. Теория и практика кучного выщелачивания золота. – Алматы: Faлым, 1998. – 123 с.

2.Хабиров В.В., Забельский В.К., Воробьев А.Е. Прогрессивные технологии добычи и переработки золотосодержащего сырья. – М.; Недра, 1994. – 102 с.

3.Болотова Л.С., Романенко А.Г., Зайцева В.Н., Суворова Е.А. Новое в технологии извлечении золота «смола в пульпе» // Новости науки Казахстана. Научно-технический сборник. Комплексное использование минеральных ресурсов Казахстана. – Алматы, 1997. – С. 55–56.

Большинство действующих предприятий кучного выщелачивания используют руду, добываемую открытым способом, наиболее экономическим при освоении крупных месторождений бедных руд [1].

В зависимости от вещественного состава руды материал для выщелачивания должен характеризоваться определенным размером частиц с тем, чтобы обеспечить необходимый контакт с раствором и растворение. Предварительная рудоподготовка может отсутствовать (в этом случае на штабель направляется руда, добытая из недр), может включать дробление и агломерацию.

Фракция + 40 мм ссыпается из грохота по течке в одну сторону, откуда бульдозером эта руда отгребается на свободную площадку карьера, а фракция – 40 мм ссыпается в другую сторону, откуда погрузчиком перевозится на площадку для смачивания концентрированной цианистой кислотой.

Помимо этих стандартных видов рудоподготовки может применяться химическая подготовка сульфидных руд. В связи с тем, что с увеличением глубины залегания золота, особенно, свыше 100 метров, состав золотосодержащих руд меняется и процент чисто экзогенных месторождений уменьшается и они постепенно переходят в смешанные или сульфидосодержащие, в зависимости от количества содержащихся в них сульфидосодержащих образований, встал вопрос о разработке эффективных методов выщелачивания золота, применительно к этим условиям. В результате нами был разработан метод окисления сульфидосодержащих руд при кучного выщелачивания.

Цель рудоподготовки для кучного выщелачивания – достичь такой степени измельчения руды, которая обеспечивала бы необходимый контакт раствора с металлами и адекватное просачивание через штабель. Затраты на рудоподготовку прямо связаны с показателями извлечения металла. Здесь особую роль играет строительство штабеля кучного выщелачивания.

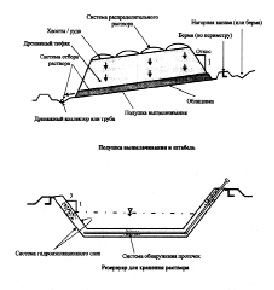

Проектирование штабеля и подстилающей «подушки» требует учета типа руды, ее технологических свойств, топографии местности, геолого-технических и гидрогеологических особенностей месторождения, климатических условий района работ.

Высота и конструкция штабеля кучного выщелачивания зависит от типа гидроизолирующего основания. Они могут быть одноразового и многократного использования. При формировании штабелей на ряде предприятий предусматриваются системы интенсификации процесса кучного выщелачивания.

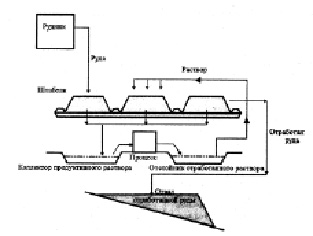

В статье рассмотрены и изучены способы конструкция штабеля кучного выщелачивания. В настоящее время используются три основных метода сооружения рудных куч и подстилающей подушки. Это метод с многократно используемой подушкой (рис. 1), метод постоянно наращиваемого штабеля и метод желобного выщелачивания.

Рис. 1. Метод многократного использования подушки штабеля

Рудный штабель и подстилающая подушка проектируются как устойчивые конструкции, содержащие как твердую фазу, так и продуктивный раствор.

Укладывание руды в штабель производится различными методами: от простого «опрокидывания назад» до использования фронтального погрузчика и конвейерного стакера. Главное, чем необходимо руководствоваться при выборе конструкции и метода сооружения штабеля, это ограничить расслоение, уплотнение и разделение компонентов штабеля, не допустить повреждения облицовочных покрытий.

Количество возможных технически и экономически целесообразных вариантов размещения штабеля невелико из-за ограничений по дальности доставки руды, статусу используемых земель, рельефу местности.

Проектирование штабеля и подстилающей «подушки» требует учета типа руды, ее технологических свойств, топографии местности, геолого-технических и гидрогеологических особенностей месторождения, климатических условий района работ.

Оценка площадок под кучное выщелачивание (выбор конкретного места, где будут укладываться штабели), конфигурация площадок и материалов для их сооружения зависит от инженерно-геологических характеристик основания и намечаемых к использованию строительных материалов.

При этом месторасположение каждой площадки выбирается таким образом, чтобы свести к минимуму объем земельных работ. С точки зрения выбора площадки для выщелачивания, только определенная часть ее профиля может идеально подходить для размещения штабеля. Участки профиля могут быть либо слишком плоскими (требующими усиленного дренажа раствора в штабеле или же требующими проведения земельных работ для увеличения наклона площадки), либо слишком крутыми (требующими специального проектного решения для того, чтобы разместить на склоне соответствующие технологические объекты, или же проведения земельных работ для его выполаживания). Выбор места размещения рудного штабеля, резервуара-коллектора или установок для извлечения металлов не представляет сложности, особенно если подходящие земельные участки имеются недалеко от рудника (рис. 2).

Рис. 2. Основные узлы рабочей площадки кучного выщелачивания

В зависимости от вещественного состава руды материал для выщелачивания должен характеризоваться определенным размером частиц с тем, чтобы обеспечить необходимый контакт с раствором и растворение. Предварительная рудоподготовка может отсутствовать (в этом случае на штабель направляется руда, добытая из недр), может включать дробление и агломерацию.

Цель рудоподготовки для кучного выщелачивания – достичь такой степени измельчения руды, которая обеспечивала бы необходимый контакт раствора с металлами и адекватное просачивание через штабель. Здесь особую роль играет строительство штабеля кучного выщелачивания.

Рассмотрены и изучены конструкции штабеля для кучного выщелачивания. Рудный штабель и подстилающая подушка проектируются как устойчивые конструкции, содержащие как твердую фазу, так и жидкий продуктивный раствор. В настоящее время используются три основных метода сооружения рудных куч и подстилающей подушки: метод с многократно используемой подушкой, метод постоянно наращиваемого штабеля и метод желобного выщелачивания. Укладывание руды в штабель производится с использованием фронтального погрузчика и конвейерного стакера.

Главное, чем необходимо руководствоваться при выборе конструкции и метода сооружения штабеля, это ограничить расслоение, уплотнение и разделение компонентов штабеля, не допустить повреждения облицовочных покрытий.

Основание штабеля должно обладать необходимой прочностью, чтобы противостоять неравномерной усадке различных участков создаваемого сооружения. Неравномерная усадка может неблагоприятно влиять на просачивание раствора через штабель, повреждать подушку и облицовку площадки для выщелачивания. Облицовка необходима, чтобы удерживать выщелачивающие растворы внутри участка выщелачивания и его сооружений. Тип и материал облицовки выбираются с таким расчетом, чтобы надежно удерживать содержимое штабеля в заданных габаритах. Известны четыре основных типа внутренних облицовок подушки: синтетическая мембранная, из натуральных материалов с модификаторами, композитная (натуральные материалы с синтетикой) и двойная [2].

Как было отмечено выше, сегрегация материала при его укладке в штабель вызывает появление отдельных участков или зон с существенно пониженной проницаемостью. Вследствие этого, выщелачивающие растворы начинают просачиваться вниз преимущественно через участки, сложенные грубозернистым материалом, минуя, либо лишь слегка увлажняя участки, сложенные тонкой фракцией или шламами. Для предотвращения этого явления при формировании штабелей на ряде предприятий предусматриваются системы интенсификации процесса кучного выщелачивания. Нами изучены варианты повышение интенсивности выщелачивания с использованием технологии взрывания рудного штабеля рассредоточенными зарядами низкоплотных ВВ с размещением в нижней части скважины и между зарядами пористого материала, и в последовательности инициирования с замедлением от верхнего заряда к нижнему заряду. Однако этот метод требует проведения дополнительных испытаний в производственных условиях.

Для повышения степени извлечения золота нами предлагается осуществлять многослойное формирование кучи с прокладкой сети трубопроводов, подающих выщелачивающий раствор, эффективность которого оценена по результатам опытно-промышленных испытаний.

Выщелачивающий раствор подается на штабель с помощью насосной системы, обеспечивающей достаточное давление на оросителе при разбрызгивании выщелачивающего раствора. Разбрызгивание производится с помощью неподвижных либо вращающихся оросителей, равномерно распределяющих раствор по штабелю с интенсивностью подачи 0,002-0,003 л/с/м2. Такая интенсивность подачи обеспечивает скорость проникновения раствора через штабель не менее 10-4 см/с [3].

Подача раствора нередко осуществляется также с помощью скрытых трубопроводов, расположенных под крышкой штабеля. Такая конструкция может препятствовать замерзанию раствора зимой или же чрезмерных потерь его от испарения, как это нередко случается при разбрызгивании.

Так как, кучное выщелачивание золота применяется во всем мире в широких масштабах. Однако эта технология имеет ряд недостатков, в их числе низкое извлечение золота, неуправляемость процесса выщелачивания и большая продолжительность цикла выщелачивания каждого сформированного штабеля руды. Предлагается интенсифицировать процесс выщелачивания следующими методами.

Так для непрерывности процесса выщелачивания можно использовать три штабеля, в то время, когда первый штабель формируется, второй выщелачивается, а третий – после окончания выщелачивания убирается. Можно также производить смачивание в так называемом «тонком слое», в этом случае руда предварительно смачивается концентрированным раствором, затем длительное время выщелачивается слабым выщелачивающим раствором, затем длительное время выщелачивается раствором слабой концентрации, а затем использованная руда убирается и насыпается новый «тонкий слой» руды. Для лучшего пропитывания руды раствором в штабеле можно также, использовать метод встряхивания массива штабели направленными взрывами с помощью специальной пасты, а также применять многослойное формирование кучи.

Источник: applied-research.ru