Способ может быть использован для окислительного вскрытия упорных руд и извлечения золота. Способ извлечения золота из упорных руд, концентратов и вторичного сырья путем окислительного вскрытия золотосодержащего сырья водным раствором серной и азотной кислот в присутствии кислорода включает отделение твердого золотосодержащего кека от реакционного раствора с дальнейшим переводом золота из кека в раствор. Процесс окислительного вскрытия проводят в водном растворе, содержащем 0,7 — 4,5 моль/л серной кислоты и 0,14 — 2,8 моль/л азотной кислоты при температуре 20 — 90 o C и давлении атмосферном или повышенном до 7 атм при непрерывном барботаже воздуха через раствор до перевода в раствор 20 — 75 мас.% исходного сырья при размере частиц исходного сырья 0,07 — 10,00 мм. Извлечение золота из твердого кека осуществляют экстракцией смесью диметилсульфоксида и соляной кислоты при соотношении ДМСО : HCl = 1 : 4. Способ высокоэффективный, технологичный и экологически безопасный. 2 з.п. ф-лы, 4 табл.

Золото и технологии. Переработка упорных руд. Рентабельность

Изобретение относится к гидрометаллургическим способам извлечения благородных металлов, а именно к способу окислительного вскрытия золотосодержащих руд, и может быть использовано в золотодобывающей промышленности для переработки руд и концентратов, а также, благодаря универсальности способа, для извлечения золота из вторичного сырья.

Цветная металлургия, в том числе извлечение благородных металлов, является одним из наиболее больших по объему и химически опасных источников загрязнения атмосферы, водоемов и поверхности земли. Для решения глобальной проблемы современности — охраны окружающей среды — крайне важными являются исследования, направленные на разработку малоотходных, ресурсосберегающих и безвредных технологий.

По многостадийной технологической схеме существующих золотоизвлекательных фабрик, применяющих окислительный обжиг руд и концентратов, практически на всех стадиях приходится иметь дело с экологически опасными растворами, содержащими цианид-ионы, соединения мышьяка, цинка, свинца и др. Во время технологических операций в атмосферу попадают диоксид серы, цианистый водород, триоксид мышьяка, хлор и др. Остающиеся после извлечения металлов отвалы (хвосты) также выделяют в атмосферу вредные газы. Крайне вредными являются также жидкие отходы производства /1/.

Для совершенствования технологии золотоизвлекающего производства в последние годы предлагается использование гидрометаллургических процессов, в частности так называемого «автоклавного выщелачивания» золота и серебра водными растворами кислот. Патентная литература по этому вопросу подробно рассмотрена в обзоре /2/ и книге /3/, в которых сделан вывод, что применительно к извлечению золота из упорных сульфидных руд с тонковкрапленным золотом (арсенопиритные концентраты) автоклавное выщелачивание обеспечивает большую экологическую безопасность и более высокий выход золота по сравнению с общепринятым окислительным обжигом.

Примером технологии автоклавного выщелачивания является так называемый «арсенопроцесс», в котором автоклавное окислительное выщелачивание осуществлялось при температуре 80 — 100 o C, давлении 400 — 800 мПа, концентрации азотной кислоты 0,2 — 3,0 моль/л. Золото остается в кеке (твердом остатке), который составляет 10-20% от загрузки руды. После цианирования известными методами твердых автоклавных остатков степень извлечения золота достигает 95% /4/.

Золото из промышленный руды.цеонидом

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ извлечения золота и серебра из упорных руд и концентратов, содержащих арсенопирит или пирит, сущность которого состоит в следующем /5/: руду или флотационный концентрат загружают в реактор (автоклав), туда же заливают водный раствор, содержащий серную и азотную кислоты. Азотная кислота является катализатором процесса — в результате окислительно-восстановительной реакции между арсенопиритом или пиритом и азотной кислотой образуется оксид азота NO (валентность азота = 2), который удаляется из жидкой фазы в газовую фазу этого же реактора, где окисляется непрерывно подаваемым в реактор кислородом до окислов азота с валентностью больше 3, которые абсорбируются затем в жидкой фазе и снова участвуют в окислительно-восстановительной реакции.

Суммарное количество израсходованного кислорода соответствует его количеству, необходимому по стехиометрии реакции для полного растворения мышьяка, железа и серы, содержащихся в исходной руде (или концентрате). Процесс проводят при следующих условиях: температура 60-180 o C, давление кислорода 3,6-7,03 атм, размер частиц измельченного сырья не должен превышать 0,04-0,07 мм, концентрация соединений азота 0,25-4,0 моль/л, время реакции 2-60 мин, соотношение жидкости и твердого тела в пульпе составляет Ж:Т — 8:1. Процесс ведут до перевода в раствор не менее 90% мышьяка и железа и не менее 60% серы. После окончания процесса пульпу направляют на сепарацию, где отделяется твердый остаток (кек), в котором остается все золото, и жидкая фракция — раствор, циркулирующий в системе. Твердый остаток направляют затем на цианирование — для извлечения золота /5/.

Недостатками известного способа /5/ являются следующие: 1. Возможность реализации известного процесса /5/ в сильной степени зависит от выполнения высоких требований к уровню измельчения исходного сырья — все исследования, описанные в патенте /5/, проводились с материалом, подвергнутым тонкому и сверхтонкому измельчению до размера класса минус 0,04-0,07 мм, что требует очень больших энергозатрат.

2. Процесс по известному способу /5/ осуществляют в реакторе с разделенными жидкой и газовой фазами, причем окисление руды (или концентрата) протекает в жидкой фазе, которая составляет всего 1/4 общего объема реактора, а в газовой фазе происходит окисление кислородом под давлением оксида азота, который затем в виде высших оксидов азота должен снова абсорбироваться в жидкую фазу для дальнейшего участия в реакции, при этом возвращение оксида азота в газовый объем реактора-автоклава требует специального малопроизводительного и дорогостоящего устройства. Такие особенности процесса /5/ делают его неэффективным и усложняют технологию. Следует отметить также, что подобные процессы требуют для реактора дорогостоящей стали, а в известном способе /5/ объем реактора используется непроизводительно. По-видимому, указанный недостаток осознается и самими авторами изобретения /5/, так как их дальнейшие исследования направлены на усовершенствование устройства для сепарации и возвращения оксида азота в газовую фазу реактора /6/.

3. Процесс вскрытия руды по прототипу /5/ основан на применении чистого кислорода, что требует капитальных затрат, сопоставимых по размерам с затратами на основную аппаратуру. Использование воздуха в качестве окисляющего газа в этом процессе нереально, поскольку азот является балластом, увеличивающим объем газа в 5 раз.

4. Процесс вскрытия руды по способу /5/ проводят до полного перевода всех растворимых компонентов руды в жидкую фазу, что требует больших объемов раствора и снижает экономические показатели технологии.

5. В известном способе /5/ золото остается в твердом остатке, который затем подвергают процессу цианирования (выход золота после цианирования не указывается), чрезвычайно экологически опасному.

6. Известный способ /5/ не пригоден для извлечения золота из вторичного сырья.

Указанные недостатки делают технологию по известному способу /5/ неэффективной, сложной и дорогостоящей.

Задачей предлагаемого изобретения является разработка высокоэффективного, технологичного и экологически безопасного способа извлечения золота из руд и концентратов, который был бы пригоден для использования в промышленности вместо традиционного и одновременно был бы достаточно удобен и эффективен для извлечения золота из вторичного сырья.

Решение поставленной задачи достигается предлагаемым способом извлечения золота из упорных руд, концентратов и вторичного сырья путем окислительного вскрытия измельченного золотосодержащего сырья водным раствором серной и азотной кислот в присутствии кислорода, включающим отделение твердого золотосодержащего кека от реакционного раствора с дальнейшим переводом золота из кека в раствор, в котором процесс окислительного вскрытия проводят в водном растворе, содержащем 0,7-4,5 моль/л серной кислоты и 0,14-2,8 моль/л азотной кислоты, при 20 — 90 o C и давлении атмосферном или повышенном до 7 атм при непрерывном барботаже воздуха через раствор с извлечением золота из твердого кека экстракцией смесью диметилсульфоксида и соляной кислоты при соотношении ДМСО:HCl= 1:4 и с поглощением оксидов азота, уносимых с отходящим газом, водой и возвращением их в цикл в виде азотной кислоты, при этом окислительное вскрытие осуществляют до перехода в раствор 20-75 мас.% исходного сырья при размере частиц исходного сырья 0,07-10,00 мм.

Процесс осуществляют до перехода в раствор 20 — 75 мас.% исходного сырья, предпочтительно 25 — 35%.

Процесс окислительного вскрытия руды или концентрата проводят в водном растворе, содержащем 0,7 — 2,8 моль/л серной кислоты и 0,14 — 2,2 моль/л азотной кислоты.

Предлагаемый способ был разработан на основе детального экспериментального исследования влияния различных параметров процесса (температуры, давления, концентрации реагентов, размера частиц исходного золотосодержащего сырья, степени окислительного вскрытия руды, то есть степени ее перехода в раствор) на выход золота и на скорость реакции (см. табл. 1 — 3).

Принципиальным результатом проведенных исследований является установление того факта, что высокий выход золота достигается при разложении исходной руды всего на 25 — 35%. Не менее важно, что в настоящем изобретении процесс окислительного вскрытия руды впервые осуществлен при атмосферном давлении.

Здесь следует отметить, что процесс по предлагаемому способу проводят при непрерывном барботаже воздуха (кислород не применялся) через реакционный раствор, при этом в отличие от известного способа /5/ в жидкой фазе одновременно протекает как реакция окисления сульфидов металлов исходной руды, так и реакция окисления оксида азота до диоксида, который тут же снова участвует в окислении руды. Унос оксидов азота с отходящими газами не превышает 5% (их поглощают водой и возвращают в цикл).

Было показано также, что возможно проведение процесса при температурах ниже 60 o C, включая 20 o C, с высокими выходами золота. Очень значимым результатом, и достаточно неожиданным, является установление факта, что степень извлечения золота практически не зависит от размера частиц исходного сырья (в исследованном интервале) — изменяется лишь, причем незначительно, скорость реакции. При переходе от сверхмелких частиц размера 0,01 — 0,02 мм до частиц размера 0,056 мм скорость реакции окисления руды падает в 3 раза, однако далее вплоть до размера частиц 10 мм скорость реакции не меняется (см. табл. 2).

Проведенные экспериментальные исследования позволили предложить способ извлечения золота, принципиально отличающийся от известного /5/.

Предлагаемый способ осуществляют следующим образом.

Зависимость степени разложения арсенопиритных руд и концентратов от времени реакции и концентрации катализатора (азотной кислоты) при атмосферном давлении, температуре 40 o C и концентрации серной кислоты 1,2 моль/л приведена в табл. 3 (примеры 13 — 17).

Таким образом, как видно из примеров, предложен высокоэффективный, технологичный и экологически безопасный способ извлечения золота из руд, концентратов и вторичного сырья.

По сравнению с известным способом /5/ предлагаемый способ обладает рядом преимуществ: 1) не требуется полного перевода в раствор сульфидов железа, мышьяка и др. , исходное сырье «вскрывают» лишь на 25-35%, что резко сокращает объемы реакционных растворов; 2) процесс проводят при атмосферном давлении и комнатной температуре; 3) процесс не требует использования экологически опасных цианистых растворов; 4) процесс проводят при барботаже воздуха, а не в среде кислорода, как в известном способе /5/; 5) процесс не требует тонкого и сверхтонкого измельчений исходного сырья, что приводит к существенному упрощению технологии и снижает энергозатраты.

Источники информации 1. Металлургия благородных металлов. Ред. Л.В. Чугаев, -М.: Металлургия, 1987, с. 426.

2. Способ переработки упорных золото- и серебросодержащих руд и концентратов за рубежом. Обзор ЦНИИЦветметэкономики и информации, М., 1990, выпуск 1.

3. Минаев Г.Г., Панченко А.Ф. Растворители золота и серебра в гидрометаллургии. -М.: Металлургия, 1994, с. 240.

4. G.O.Gorman. New Arseno refractory process. The Northern Miner January 11, 1988, p. 2.

5. Патент США N 4647307, 1989.

6. Патент США N 4878945, 1989.

1. Способ извлечения золота из упорных руд, концентратов и вторичного сырья путем окислительного вскрытия измельченного золотосодержащего сырья водным раствором серной и азотной кислот в присутствии кислорода, включающий отделение твердого золотосодержащего кека от реакционного раствора с дальнейшим переводом золота из кека в раствор, отличающийся тем, что процесс окислительного вскрытия проводят в водном растворе, содержащем 0,7 — 4,5 моль/л серной кислоты и 0,14 — 2,8 моль/л азотной кислоты при 20 — 90 o C и давлении атмосферном или повышенном до 7 амт при непрерывном барботаже воздуха через раствор с извлечением золота из твердого кека экстракцией смесью диметилсульфоксида и соляной кислот при соотношении ДMCO:HCl = 1:4 и с поглощением оксидов азота, уносимых с отходящим газом, водой и возвращением их в цикл в виде азотной кислоты, при этом окислительное вскрытие осуществляют до перехода в раствор 20 — 75 мас.% исходного сырья при размере частиц исходного сырья 0,07 — 10,00 мм.

2. Способ по п. 1, отличающийся тем, что окислительное вскрытие проводят до перехода в раствор 25-35 мас.% исходного золотосодержащего сырья.

3. Способ по п. 1 или 2, отличающийся тем, что процесс окислительного вскрытия руды или концентрата проводят в водном растворе, содержащем 0,7 — 2,8 моль/л серной кислоты и 0,14 — 2,2 моль/л азотной кислоты.

Другие изменения, связанные с зарегистрированными изобретениями

Изменения:Публикацию о досрочном прекращении действия патента считать недействительной.

Номер и год публикации бюллетеня: 6-2004

Номер и год публикации бюллетеня: 7-2003

Извещение опубликовано: 27.02.2004

Источник: findpatent.ru

Переработка упорных руд: проблемы и пути решения

В процессе золотодобычи один из самых сложных этапов — извлечение драгоценного метала из сопутствующей породы. И здесь серьёзным вызовом становятся упорные руды, которые «не желают» отдавать содержащееся в них золото.

Очевидно, что работа с таким сырьём невозможна без новых технологий. Какие решения используют российские золотодобывающие компании? И каких результатов удалось добиться?

Упорных руд всё больше

Какие руды следует считать упорными? Генеральный директор ООО «НИЦ Гидрометаллургия» Илья Фоменко предлагает делить золото, содержащееся в концентратах и рудах, на три класса. В первом случае речь идёт о свободном золоте, которое можно извлечь обычным цианированием. Два остальных класса уже относятся к упорным рудам.

«Чуть сложнее, если золото находится в виде мелкодисперсных частиц. В этом случае необходимо разрушать сульфиды. Есть ряд технологий, которые позволяют это сделать: атмосферное и бактериальное окисление. Наибольшую сложность вызывает золото, которое находится в виде твёрдого раствора в сульфидах.

Тогда необходимо 100-процентное разложение сульфидной матрицы.

В этом случае автоклавные технологии становятся ещё более актуальными, потому что на 99% могут разложить сульфиды.

Также применимы атмосферное и бактериальное окисление, но реже и в каких-то исключительных случаях», — рассказал Илья Фоменко в своём выступлении на конференции «Золото и технологии» в рамках выставки MiningWorld 2022.

Б. В. Комогорцев и А. А. Вареничев в своей статье «Проблемы переработки бедных и упорных золотосодержащих руд» предлагают считать упорными те руды и концентраты, которые по тем или иным причинам трудно поддаются обработке цианированием. Соответственно, для их классификации они предлагают использовать подход В. В. Лодейщикова, где главным разделительным критерием является коэффициент извлечения драгоценного металла на стадии цианистого выщелачивания.

«Простые, легкоцианируемые руды относятся к технологическому типу А. Упорные трудноцианируемые руды выделены в три технологических типа, которые, в свою очередь, включают три технологических подтипа: Б — руды с тонковкраплённым золотом и серебром (физическая депрессия в цианистом процессе); В — руды, цианирование которых сопровождается химической депрессией золота минеральными компонентами-примесями, проявляющими восстановительные или цианисидные свойства; Г — руды, характеризующиеся повышенной сорбционной активностью по отношению к растворённым в цианиде благородным металлам», — пишут Б. В. Колмогорцев и А. А. Вареничев.

Месторождения с упорными рудами были открыты на территории нашей страны ещё в середине прошлого века. Так, по некоторым подсчётам, доля упорных руд, в которых золото находится в виде тонких вкраплений в сульфидах, составляет 30% в общей структуре мировых запасов, приводят цифры в своей статье Б. В. Колмогорцев и А. А. Вареничев.

Уже тогда учёные и инженеры пришли к пониманию, что для полного вскрытия такого золота требуется более глубокое химическое разложение минералов. Предлагались автоклавно-щелочной, кислотно-автоклавный методы, отметил ещё один докладчик на конференции — главный специалист лаборатории агитационного выщелачивания и сорбции АО «Полиметалл инжиниринг» Савелий Каплан.

То есть было понимание, как решить эту задачу в теории, но к практическим шагам золотодобытчики переходить не спешили. Причина ясна: на тот момент существовало достаточно месторождений, освоение которых не требовало таких больших инвестиций. Однако в новом тысячелетии ситуация изменилась.

«До 2017 года в «Полиметалле» перерабатывали в основном неупорное сырьё — 64%, руды двойной упорности составляли около 11%, однократной упорности — 25%. Неупорное сырьё могло быть успешно переработано методом кучного выщелачивания.

К 2022 году всё сильно поменялось: сырьё двойной упорности составляет 59,7%, а неупорное — только 18,3%, однократной упорности — 22%. Простые, хорошие источники сырья исчерпываются и замещаются неудобными упорными, дважды упорными. Всё говорит о том, что доля упорного сырья будет только повышаться в структуре запасов разных компаний», — приводит цифры Савелий Каплан.

Здесь стоит пояснить, что под одинарной упорностью понимается тонкая вкраплённость золота в минералы, а под двойной упорностью — наличие природного углерода.

Избавляемся от углистого вещества

Логично, что российские компании в последние годы уделяют пристальное внимание работе с упорными рудами. Накопленным опытом поделились спикеры конференции «Золото и технологии».

Так, в группе компаний «Петропавловск» технологии повышения извлечения золота были апробированы на Маломырском месторождении. По словам Ильи Фоменко, главной сложностью здесь стала нейтрализация содержащегося в руде углистого вещества — источника природного углерода. По классификации В. В. Лодейщикова они относятся к наиболее сложному типу «Г».

«Согласно статистике, на долю таких руд приходится 2% мировых запасов золота. Трудность цианирования углистых руд заключается в том, что углистые вещества сорбируют растворённое золото, которое очень сложно снять с природного угля, вбольшинстве случаев эта операция экономически нецелесообразна. Вследствие этого потери золота с отвальными хвостами достигают значительных величин», — пишут Б. В. Колмогорцев и А. А. Вареничев.

Именно за счёт подобных технологий удалось добиться достаточно хороших показателей извлечения на Маломырском месторождении, отмечает генеральный директор «НИЦ Гидрометаллургия».

Второй метод заключается в удалении водорастворимых хлоридов, которые содержатся непосредственно в сырье, в процессе декарбонизации данного сырья на предварительной обработке перед автоклавом.

Следующий метод заключается в перераспределении кислорода. Это влияет на степень окисления и потенциал, возникающий в автоклаве.

«Таким образом, время пребывания материала в таких избыточно окислительных условиях для растворения золота минимизируется, соответственно, извлечение золота повышается. Этот метод мы использовали в ходе пилотных исследований и также внедрили на Покровском автоклавном комплексе.

Всего по сумме трёх методов мы обеспечили для Маломыра извлечение порядка 94%. В то время как при первых начальных исследованиях извлечение было заметно ниже, чем 90%, на уровне 85-87%», — отметил Илья Фоменко.

Интересные альтернативы

Также к числу наиболее простых методов относится снижение степени окисления материала. Однако он не совсем подходит для твёрдо-растворимого золота, когда нужно разрушить сульфиды, считают в «НИЦ Гидрометаллургия». Впрочем, есть примеры, когда при использовании этого метода и неполном вскрытии сульфидов удаётся добиться извлечения выше 95%.

В США обсуждается идея о добавке в автоклав солей свинца, серебра и т. д. Расчёт здесь на то, что эти вещества смогут взаимодействовать с хлоридом, связывать его в комплексы и осадки, тем самым снижая его активность в растворе. Свои разработки в этой сфере предлагают и российские учёные.

«Наши исследования показали, что очень эффективна в плане извлечения золота добавка ртутьсодержащих продуктов, или золотосодержащих концентратов, попутно содержащих ртуть. Добавка ртути даже на уровне 5-10 граммов на тонну, оказывается эффективной для повышения извлечений.

Разработаны способы переработки бедных, упорных и особо упорных руд золота

Уральская золотоносная провинция (которую иногда называют золотым поясом Урала) эксплуатируется в промышленных масштабах уже более 200 лет, и запасы в недрах подходят к концу, причем остатки представляют собой бедные и особо бедные руды с высокой упорностью, с вредными примесями (мышьяк, теллур и др.) и антитехнологичными битумными включениями. По утверждениям геологов, запасов относительно бедных руд хватит еще на несколько десятилетий. В связи с вовлечением в переработку все более бедных руд затраты на каждый грамм извлеченного золота растут, а рудник перестает приносить прибыль.

Вместе с учеными из Уральского федерального университета специалисты ООО «Березовский рудник» разработали ряд усовершенствований технологии извлечения золота, которые могут быть полезны не только для переработки концентратов рудника, но и для многих других видов золотосодержащего сырья, и получили на них девять патентов.

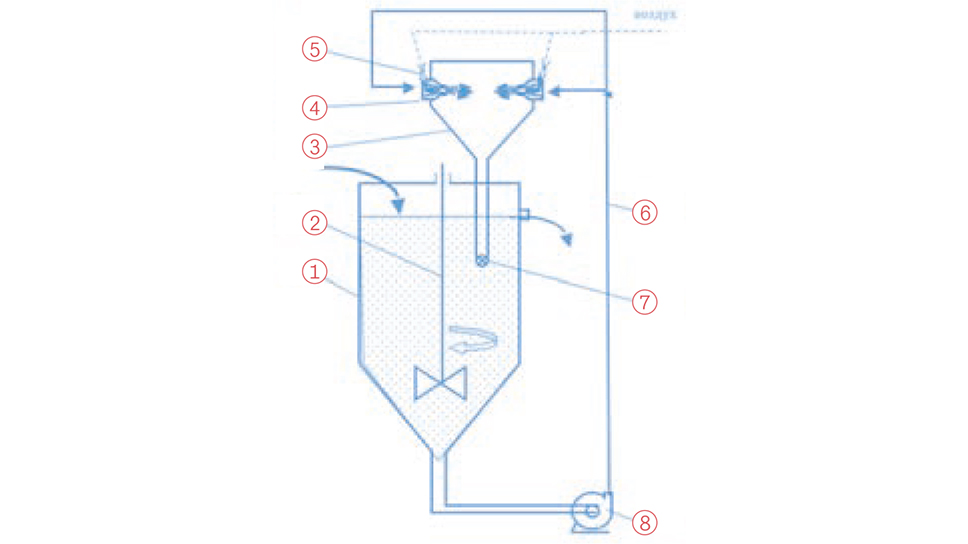

Рис. 01 Схема устройства для выщелачивание

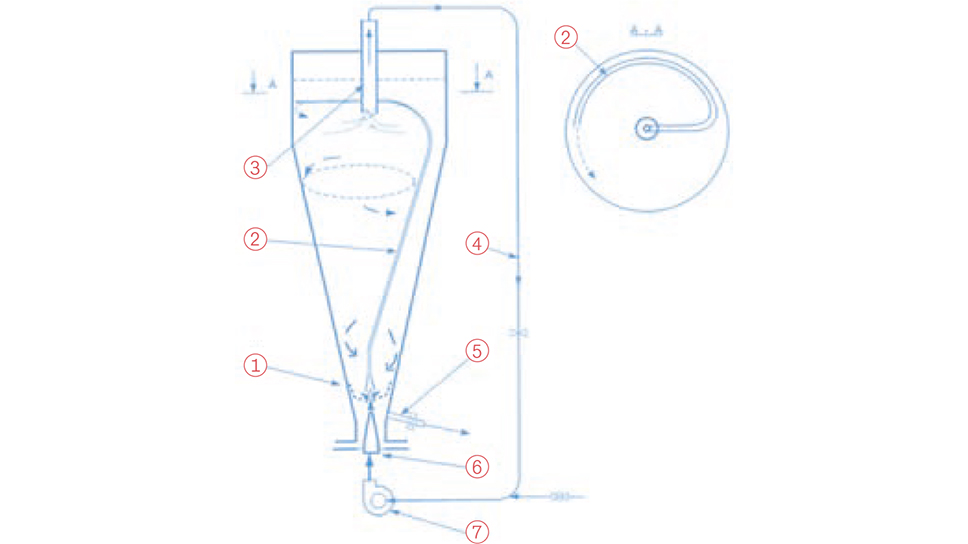

Рис.02 Устройство для выщелачивания золота (патент 2526350)

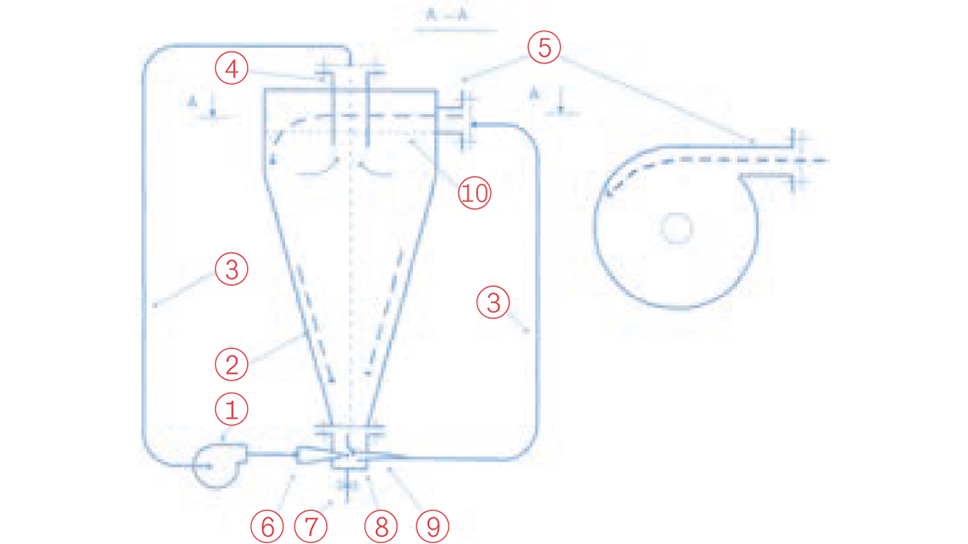

рис. 03 Вариант конического реактора для выщелачивания золота (патент 2537632)

Три патента [рис. -01-03] описывают эволюционно связанные конструкции устройств для высокоинтенсивного цианистого выщелачивания золота из концентратов.

Наконец, патент 2541236 (2015) фиксирует способ извлечения золота из теллуристых руд и концентратов. Исходное сырье обрабатывают раствором, содержащим 1-10 г/л сульфита натрия, 0.1-1 мг/л растворенного кислорода, при рН=10-11. После обработки кек отделяют от раствора и подвергают цианированию. Отделенный от кека раствор возвращают для обработки новой порции сырья в растворе сульфита натрия. Техническим результатом является повышение скорости растворения золота при цианировании на 20-30% за счет разрушения прочной связи между золотом и теллуром.

Следует помнить, что теллурид золота является типичным труднорастворимым соединением. На практике при переработке теллуристых руд проводят окислительное выщелачивание. Мы предложили перед цианированием проводить восстановительную обработку, целью которой является разрушение прочной связи между золотом и теллуром.

Из числа наиболее доступных восстановителей рекомендуется использовать сульфит натрия. В растворе Na 2 SO 3 концентрация растворенного кислорода, обусловливающего протекание выщелачивания в окислительном режиме, снижается до величины 0.1-1.0 мг/л. Другими словами, введение в раствор сульфита натрия снижает окислительный потенциал и создает условия для восстановительной обработки.

Комплексное решение проблем цианистого выщелачивания золота в обязательном порядке должно включать экологические аспекты. В патенте 2526069 (2014) предложен способ обезвреживания отработанных цианистых растворов с использованием современных электрофизических методов.

Способ включает обработку растворов электрическими импульсами высокого напряжения и отличается тем, что в исходный раствор перед обезвреживанием добавляют соединения железа, а также тем, что в обеззараживаемый раствор добавляют пирит в количестве 10-100 кг на 1 т раствора. При этом смесь обеззараженного раствора и пирита после электроимпульсной обработки подают на флотацию золотосодержащей сульфидной руды.

Предлагаемый способ основан на идее генерировать в растворе во время электроимпульса не только активный и относительно неустойчивый озон, но и какой-либо более устойчивый продукт, обладающий окислительным потенциалом, достаточным для окисления цианида. Из числа доступных этому условию удовлетворяют соединения на основе железа, например сульфат или гидроксид Fe+2. В качестве источника железа можно использовать растворимые соли, а также его труднорастворимые соединения. Исследования показали, что сульфиды железа — пирит и пирротин — энергично окисляются озоном: 2FeS 2 + 5O 3 + H 2 O = Fe 2 (SO 4 )3 + H 2 SO 4 , — и, в конечном итоге, способствуют обезвреживанию цианида. Это техническое решение дает возможность снизить расход электроэнергии на обезвреживание более чем в три раза и сократить потери золота со сбросом.

текст Владимир Лобанов, кандидат технических наук, профессор Уральского федерального университета им. первого президента России Б.Н. Ельцина

Владимир Тесленко, кандидат химических наук

- Журнал «Коммерсантъ Наука» №4 от 26.05.2015, стр. 27

Источник: www.kommersant.ru