Около двух десятков золотоизвлекательных фабрик (ЗИФ) в мире практикуют бактериальное окисление сульфидных концентратов или руд в качестве подготовительного процесса перед цианированием. За исключением трех китайских ЗИФ, где применяется процесс «Мерилл-Кроу», все они используют сорбционные способы извлечения золота, главным образом, в варианте CIP («уголь в пульпе»).

Крупное российское предприятие с бактериальным циклом окисления (производительность биоустановки 100 тыс. т концентрата в год) — Олимпиадинская ЗИФ — для цианирования продуктов окисления использует вариант RIP («смола в пульпе»). Эта же технология применяется на опытно-промышленной (4200 т концентрата в год) биоустановке компании «Алтын Аймак» (Казахстан). При проектировании крупной биоустановки (700 тыс.т концентрата в год) на Навоийском ГМК (Узбекистан) для цианирования продуктов биоокисления также планируется использовать технологию «смола в пульпе».

Задачей настоящих исследований являлось сопоставление технологических показателей цианирования продуктов биоокисления по вариантам CIP и RIP.

300TPD(12TPH) Rock Gold CIP Processing Plant in Kenya

Исходным материалом для исследований являлся флотационный концентрат, химический состав которого представлен в табл., прошедший стадию бактериального окисления. В процессе бактериального окисления сульфидная сера была окислена на 85%, в том числе: арсенопирит на 98% и пирит на 80%.

Окисленный концентрат (продукт БВ) после сгущения и отмывки водорастворимых солей подвергали фильтрации. Полученные кеки с влажностью 20-25% использовали для укрупненных испытаний процесса цианирования.

Таблица. Химический состав концентрата

Эксперименты непрерывного сорбционного выщелачивания проводили в батарее из восьми последовательно установленных пачуков вместимостью по 600 мл. Пульпу дозировали непрерывно из расходной емкости вместимостью 3,6 л.

В расходную емкость, которая являлась одновременно и пачуком предварительного цианирования, загружали пульпу при соотношении Ж:Т = 2:1 и вносили реагенты: известь в виде 10% известкового молока (из расчета 12 кг/т) и цианид натрия в виде 20% раствора (из расчета 5 кг/т). За сутки через установку пропускали 8,4 л пульпы (10 ч предварительное и 14 ч сорбционное цианирование). Производительность по твердому составляла 3,4 кг в сутки. Предварительно насыщенные уголь или смолу загрузили в каждый из восьми сорбционных пачуков по 50 мл (8% объемных). Передвижку сорбента в противотоке с пульпой осуществляли шесть раз в сутки, ориентируясь на остаточную концентрацию золота в хвостах.

В процессе испытаний вели накопительный (ежесменный) отбор проб обеззолоченных растворов и ежесуточный отбор проб сорбента и твердых продуктов выщелачивания.

Для испытаний использовали кокосовый активированный уголь марки МС 100 (6х12) производства Малайзии и смолу АМ-2Б. Сорбенты были взяты из пульповых процессов действующих золотоизвлекательных фабрик.

Насыщенные в процессе испытаний сорбенты подвергали десорбции, регенерации и возвращали в процесс сорбции. Золото с угля десорбировали в автоклавных условиях (160оС), затем уголь обрабатывали раствором соляной кислоты. Десорбцию и регенерацию ионообменной смолы проводили в стандартных условиях, принятых на золотоизвлекательных фабриках (последовательная обработка растворами цианистого натрия, серной кислоты, тиомочевины и гидроксида натрия).

Эффективные технологии и оборудование для извлечения золота. FLSmidth, Юрий Абросимов.

В процессе испытаний технологии CIP, которые продолжались 20 сут., остаточная концентрация золота в хвостовых растворах находилась на уровне 0,03-0,09 мг/л. Содержание золота в насыщенном сорбенте составляло 6,1-6,9 мг/г.

В процессе испытаний технологии RIP, которые продолжались 28 сут., прослеживалась тенденция к повышению остаточной концентрации золота в жидкой части хвостов (с 0,04 до 0,43 мг/л). С целью снижения концентрации золота в хвостах передвижку смолы осуществляли большими объемами по сравнению с угольным вариантом, что привело к снижению емкости сорбента по золоту (с 5,9 до 2,7 мг/г).

Динамика изменения концентрации золота в жидкой фазе хвостов цианирования показана на рис.1, динамика изменения емкости сорбентов — на рис.2.

По окончании испытаний на пробах продукта БВ и регенерированных сорбентах методом переменных навесок были сняты изотермы сорбции. Графические отображения изотерм сорбции даны на рис.3.

Как видно из рис.3, экспериментальные точки изотермы исходного и использованного угля располагаются практически на одной кривой, то есть снижения сорбционной способности угля в процессе испытаний выявлено не было. Изотермы исходной и использованной смолы существенно отличаются. Это значит, что в процессе сорбционного цианирования продуктов бактериального окисления происходит снижение сорбционных свойств ионообменной смолы. Очевидно, со временем происходит отравление смолы в результате ее взаимодействия с продуктами неполного окисления сульфидов, в частности, тиоцианатами и продуктами жизнедеятельности бактерий.

С целью предотвращения отравления смолы был испытан вариант цианирования продукта биоокисления в смеси с хвостами флотации (соотношение 1:5). За сутки через пачуки пропускали 7,2 л пульпы (12 ч предварительное и 12 ч сорбционное цианирование). Производительность по твердому — 3,6 кг в сутки. Смолу загрузили в шесть сорбционных пачуков по 18 мл (3% объемных). Испытания продолжались 28 сут.

Источник: zolotodb.ru

Технологии десорбции золота

Иргиредмет разрабатывает, проектирует и внедряет угольно-сорбционные технологии добычи золота:

CIP — сорбционное выщелачивание с предварительным цианированием продукта;

CIL — сорбционное выщелачивание без предварительного цианирования продукта;

CIS — сорбции из растворов кучного выщелачивания, сливов сгустителей и хвостохранилищ.

В Иргиредмете разработана оригинальная технология десорбции золота с активного угля.

Отличия технологии от известных:

- высокая скорость процесса (продолжительность десорбции — 1 час);

- отсутствие цианида в элюенте;

- высокое извлечение золота;

- технология позволяет эффективно очищать поры сорбента и не использовать стадию термической регенерации угля при переработке руд простого состава.

Выпускаются установки для десорбции золота с угля производительностью 0,7, 1,5 и 3,0, 5,0 т/сут.

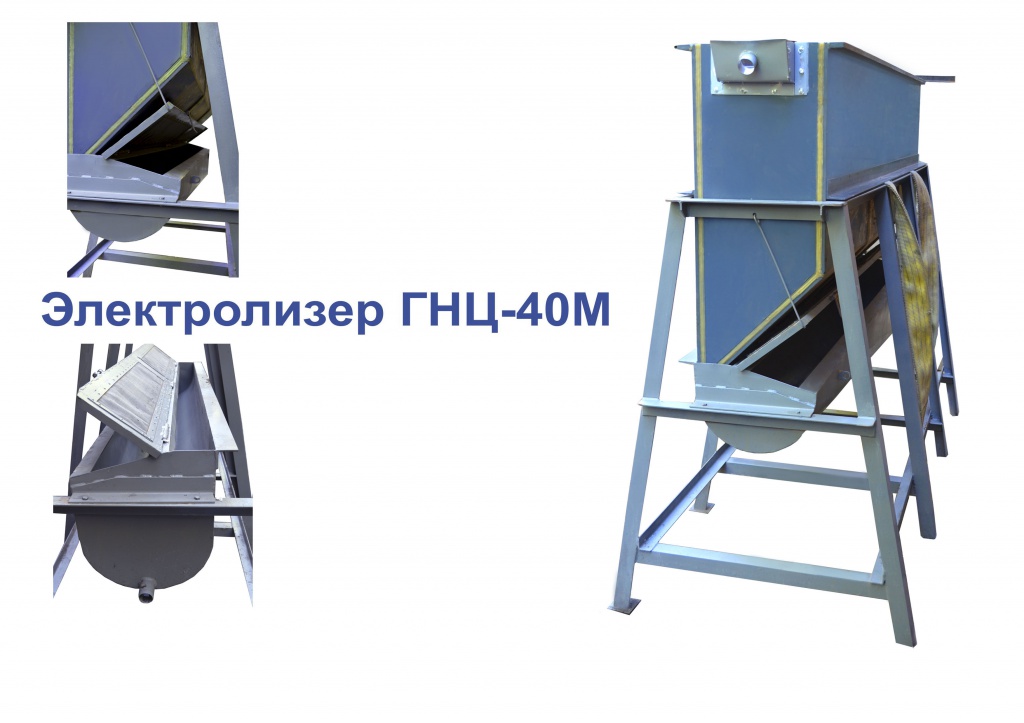

В составе установок используются проточные электролизеры для извлечения золота из щелочных элюатов ГНЦ-20 и ГНЦ-40М, ЭСП-0,5 и ЭСП -2,0

В процессе сорбции золота из растворов (в том числе кучного выщелачивания) используются бездренажные сорбционные колонны Иргиредмета с расчетной производительностью 50,100 и 200 м³/ч.

Для процессов «уголь в пульпе» (CIP и CIL) используются реакторы колонного типа конструкции Иргиредмета.

Цех сорбции Кочкарской ЗИФ

Аппараты, разработанные в институте Иргиредмет, работают на десятках фабрик.

Применение этих технологий и оборудования позволяет сократить стоимость угольно-сорбционных установок в сравнении c аналогами не менее, чем в 2 раза.

Источник: www.irgiredmet.ru

Polymetal извлечет золото кокосовой технологией

Извлекать золото из руды Маминского месторождения целесообразно с помощью угля, полученного из скорлупы кокосовых орехов. Такой технологией, возможно, воспользуется Polymetal.

Руководство Polymetal рассмотрит целесообразность строительства на Маминском месторождении CIP фабрики, сообщает Ювелир.INFO. Первоначально здесь планировалось применение кучного выщелачивания. Сейчас выяснилось, что концентрация золота в руде месторождения значительно выше. Кроме того, компания намерена обеспечить максимальный выход драгметалла из руды, применив более дорогую технологию, которая сообразна показателям месторождения.

Технология CIP расшифровывается, как «carbon-In-pulp» или «уголь в пульпе» Этот метод извлечения драгоценного металла предусматривает размалывание руды в пыль, которая образует затем водную взвесь. Применение кокосового угля повышает степень извлечения золота. Данная технология дает больший выход драгоценного металла, нежели кучное выщелачивание.

Компания Polymetal намерена завершить геологоразведку Маминского, а затем принять окончательное решение по применению CIP технологии. Вероятно, заявляют специалисты, это произойдет в конце 2013 года.

Источник: uvelir.info