Для обеспечения прочного сцепления золотых покрытий требуется относительно сложная подготовка поверхности. Медные, латунные и серебряные изделия легко подвергаются золочению. Свеженикелированные изделия достаточно для активации погрузить на короткое время в 25%-ную (по объему) соляную кислоту и тщательно промыть водой.

Полированный никель и различные никельсодержащие сплавы, например, нержавеющая сталь, ковар, монель, инконель, алюмель и хромель травят и никелируют на небольшую толщину в кислой (рН≈2) хлористой ванне, после чего наносят предварительный слой золота и, наконец, подвергают золочению в более концентрированной ванне до нужной толщины.

Бериллиевая бронза, теллуристая и свинцовистая бронза очень чувствительны к горячим щелочным растворам. Для обеспечения прочного сцепления золотых покрытий с такими медными сплавами необходимо их обезжиривать при пониженной температуре, щелочности, концентрации и плотности тока по сравнению с другими медными сплавами. Сразу после обезжиривания необходимо тщательно промыть изделия в проточной воде и протравить в кислоте, образующей легко растворимые соли, например в фтористоводородной, борфтористоводородной или сульфаминовой. После такой подготовки наносят первый слой меди из цианистого электролита, содержащий 40—60 г/л сегнетовой соли, меньше 8 г/л свободного цианида, 20—30 г/л меди при рН ниже 11,5 и температуре ниже 55° С. После каждой химической или электрохимической обработки требуется весьма тщательная промывка в проточной воде.

золочение поталью резьбы

Причина выявляемого во время коррозионных испытаний дефекта золотого покрытия может быть заложена в самом изделии или явиться результатом какой-либо механической обработки — такой, как ковка, штамповка и др. Эти дефекты могут выявиться в процессе пользования соответствующими изделиями и стать причиной коррозии.

Защитные покрытия металлов

- Подготовка поверхности

- Электролитическое и химическое полирование металлов

- Электрохимическое выделение и растворение металлов и сплавов

- Макро- и микрорассеивающая способность электролитов. Выравнивание поверхности

- Цинкование

- Кадмирование

- Лужение

- Свинцевание горячее и электролитическое

- Алюминирование

- Меднение

- Никелирование

- Хромирование

- Гальванические покрытия драгоценными металлами

- Гальваническое покрытие легких металлов и сплавов

- Химическое оксидирование металлов и сплавов

- Фосфатирование

- Обезвреживание сточных вод

- Металлургия

Источник: www.stroitelstvo-new.ru

Акционерное общество

«ПЕНЗЕНСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ ИНСТИТУТ»

1. Стоимость иммерсионного золотого покрытия указана на 1 дм 2 габаритов ПП с учетом подготовки производства на каждый вид плат и НДС.

Технология нанесения родиевого покрытия

| Иммерсионное золото «по меди» | 59 р | 59-56 р | 56-52 р | 52-47 р |

| Иммерсионное золото с предварительным снятием ПОС | 68 р | 68-65 р | 65-61 р | 61-56 р |

2. Стоимость гальванического золотого покрытия рассчитывается, исходя из толщины и площади покрываемой поверхности ПП.

Контактное лицо:

Дятлова Марина Вячеславовна — главный технолог предприятия

Источник: xn--h1aanh6e.xn--p1ai

Вышла статья «Финишное покрытие «химический никель/иммерсионное золото» в производстве печатных плат. Часть 2»

В первой части статьи мы рассмотрели химизм процесса «химический никель/иммерсионное золото» (ElectrolessNickel/ImmersionGold, ENIG), структуру покрытий в зависимости от состава растворов, основные типы дефектов, причины их возникновения.

На российском рынке финишных процессов для производства печатных плат (ПП) широко представлены иностранные продукты, стоимость которых высока. «Санкт-Петербургский Центр «ЭЛМА» поставил перед собой задачу создания продукта, не уступающего по качеству зарубежным аналогам, который при этом должен быть более доступным и экономичным для потребителя.

Настоящая работа посвящена новой отечественной технологии нанесения финишного покрытия «химический никель/иммерсионное золото» – ХимНиЗ 1600 производства OOO«СПбЦ «ЭЛМА», проблеме разработки технологии и испытаниям осажденного финишного покрытия.

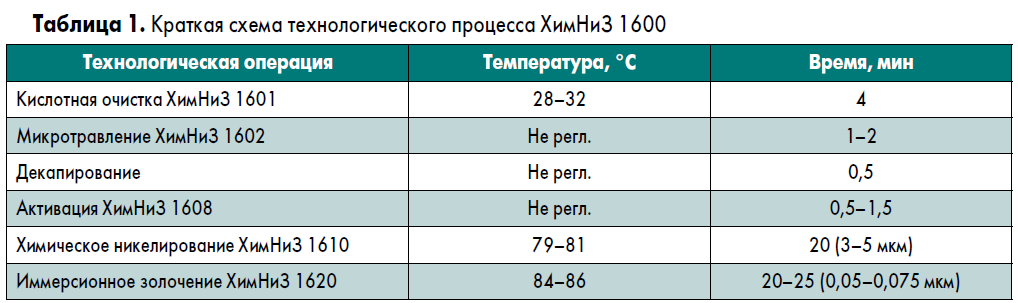

Рассмотрим технологический процесс ХимНиЗ 1600 (табл. 1). Операции очистки, микротравления, декапирования традиционны при нанесении химических и гальванических покрытий, направлены на формирование равномерной шероховатости поверхности меди свободной от окислов и загрязнений.

Химическое никелирование

Важнейший этап процесса – химическое никелирование. В нем закладывается основа получения качественного покрытия [1]. Осаждение химического никеля происходит только в присутствии катализатора процесса – частиц палладия. Производители ПП, работающие с процессом ENIG, сталкиваются с проблемами осаждения химического никеля на диэлектрик и защитную паяльную маску.

Одна из причин этого дефекта – некорректная работа активатора химического никелирования. Нам удалось решить проблему избыточной активации и обеспечить его стабильную работу. Кроме того, отличительная особенность активатора в процессе ХимНиЗ 1600 – его работа при комнатной температуре, а также низкая рабочая концентрация драгоценного металла – 20-30 мг/л, что немаловажно, учитывая пятикратный рост цен на палладий за последние 10 лет.

Ключевой характеристикой процесса химического никелирования является длительная стабильность раствора в процессе работы. На производствах ПП часто приходится сталкиваться с проблемой разрушения этого раствора.

Надежность финишного покрытия «химический никель/иммерсионное золото» в значительной степени зависит от свойств химического никеля, используемого в качестве подслоя. Высокая компланарность слоя химического никеля – это одна из важных предпосылок к его высокой коррозионной стойкости в составе финишного покрытия.

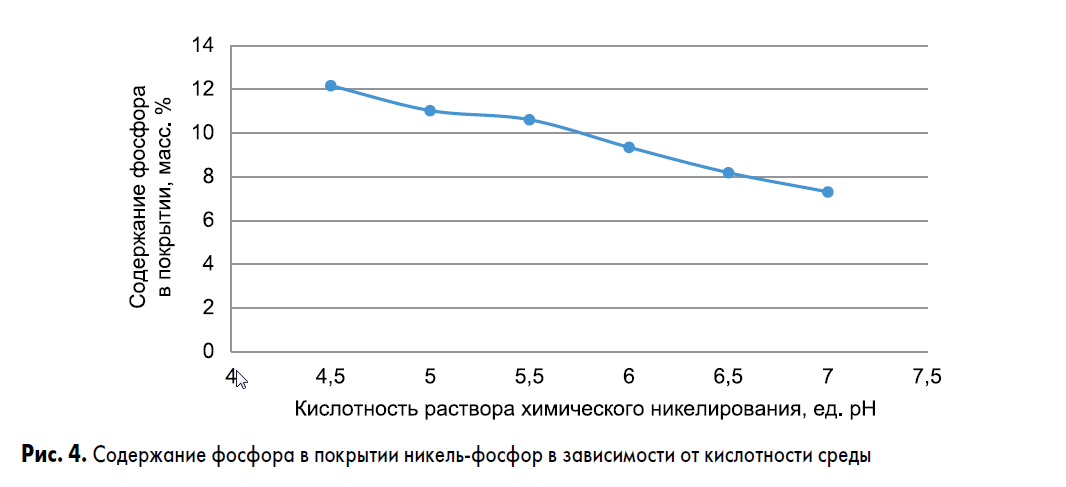

Влияние кислотности среды

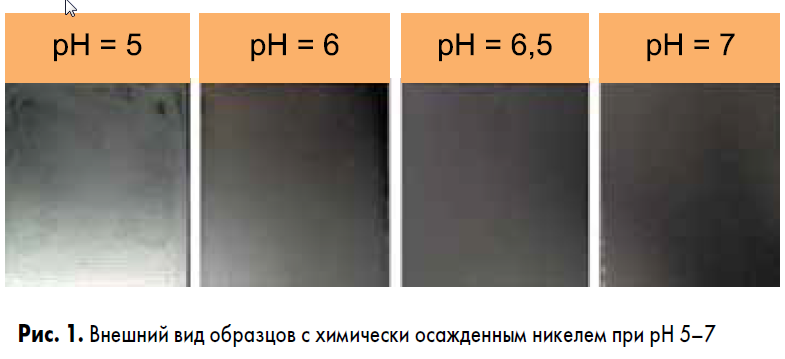

Покрытие, осажденное при рН 5,0 , имеет неоднородную поверхность, наблюдаются разводы, участки как матовые, так и блестящие (рис. 1). При рН 6,0; 6,5; 7,0 поверхность полублестящая, ровная и однородная по всей площади образцов.

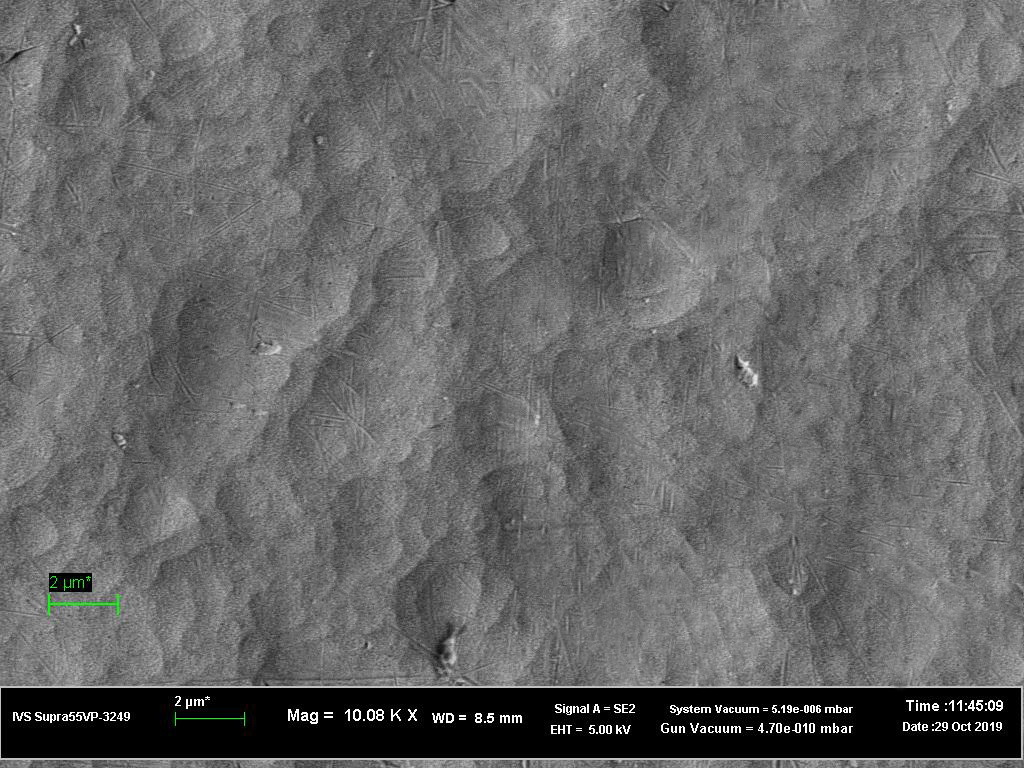

Анализ микроструктуры поверхности химического никеля, осажденного при рН=5,5, подтверждает высокую планарность поверхности, отсутствие дендритообразных наростов (рис. 2).

Рис. 2. Изображение поверхности химического никеля при увеличении 200´. Покрытие осаждено при pH = 5,5

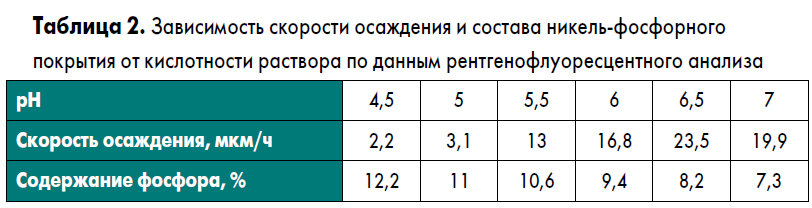

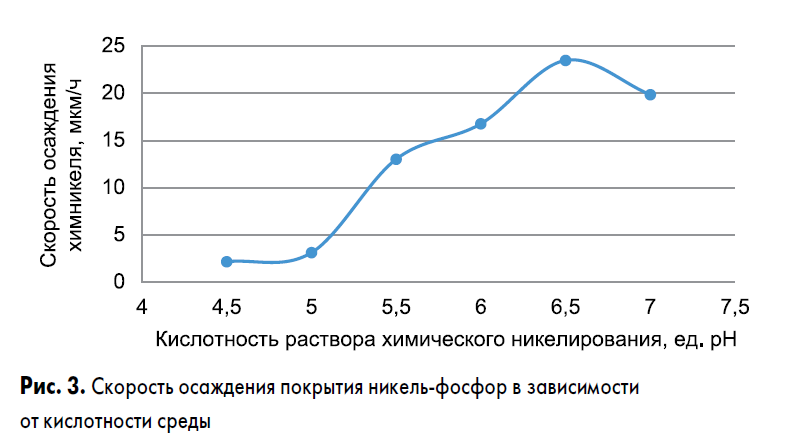

В процессе повышения рН от 4,5 до 7,0 скорость осаждения растет и проходит через максимум при рН = 6,5 (табл. 2, рис. 3). Максимальная скорость при этом составляет 23,5 мкм/ч.

Содержание фосфора в осажденном сплаве

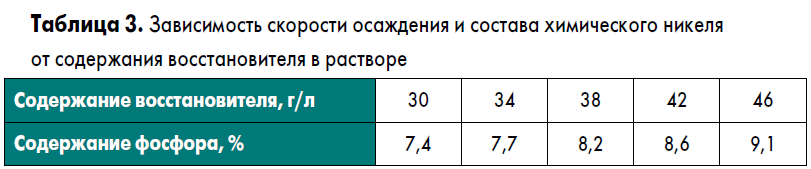

Определение оптимальной концентрации восстановителя

При изменении концентрации восстановителя от 30 до 46 г/л скорость осаждения меняется не значительно. Содержание фосфора в покрытии при увеличении концентрации восстановителя увеличивается пропорционально, что также согласуется с механизмом процесса [2, 3, 4].

В качестве оптимального был выбран режим: 80 °С, pH = 5,5-6,0, при этом покрытие толщиной 3-5 мкм осаждается за 20 мин (табл. 1). Содержание фосфора в покрытии, по мере увеличения выработки раствора и накопления в нем ортофосфита натрия, возрастает от 8,0 (для свежего раствора) до 9,1 масс.% (в конце его жизненного цикла).

Придерживаться рабочих концентраций соли никеля и восстановителя необходимо как для достижения приемлемого уровня скорости осаждения покрытия, так и для воспроизводимости состава покрытия – сохранения содержания фосфора на одном уровне. При своевременном корректировании, непрерывной фильтрации раствор позволяет работать до глубины выработки 1,1 м2 металлизируемой поверхности меди на 1 л (внесение 30 г никеля(II) / л рабочего раствора в процессе корректирования).

Длительность стабильной работы раствора химникелирования также зависит от скорости накопления в растворе ортофосфит-иона. Ограничение по его накоплению составляет 100 г/л, в дальнейшем стабильность раствора падает – наблюдается осаждение металла на защитную паяльную маску ПП, повышенный расход стабилизатора.

Иммерсионное золочение

Основные задачи, которые успешно решает процесс иммерсионного золочения ХимНиЗ 1600:

- снижение операционных расходов предприятий-производителей ПП,

- максимальная стабильность раствора золочения,

- низкая токсичность рабочего раствора.

Для этих целей была выбрана низкая рабочая концентрация золота – 0,5 г/л. Помимо вопроса снижения затрат на драгоценный металл, это решает вопрос снижения агрессивности раствора золочения по отношению подслою химического никеля [[v]].

Раствор золочения не содержит восстановители, поэтому восстановление золота протекает только на металлизируемой поверхности. Этим объясняется его высокая стабильность. По этой же причине в процессе работы раствора золочения не происходит накапливания крайне опасных цианидов.

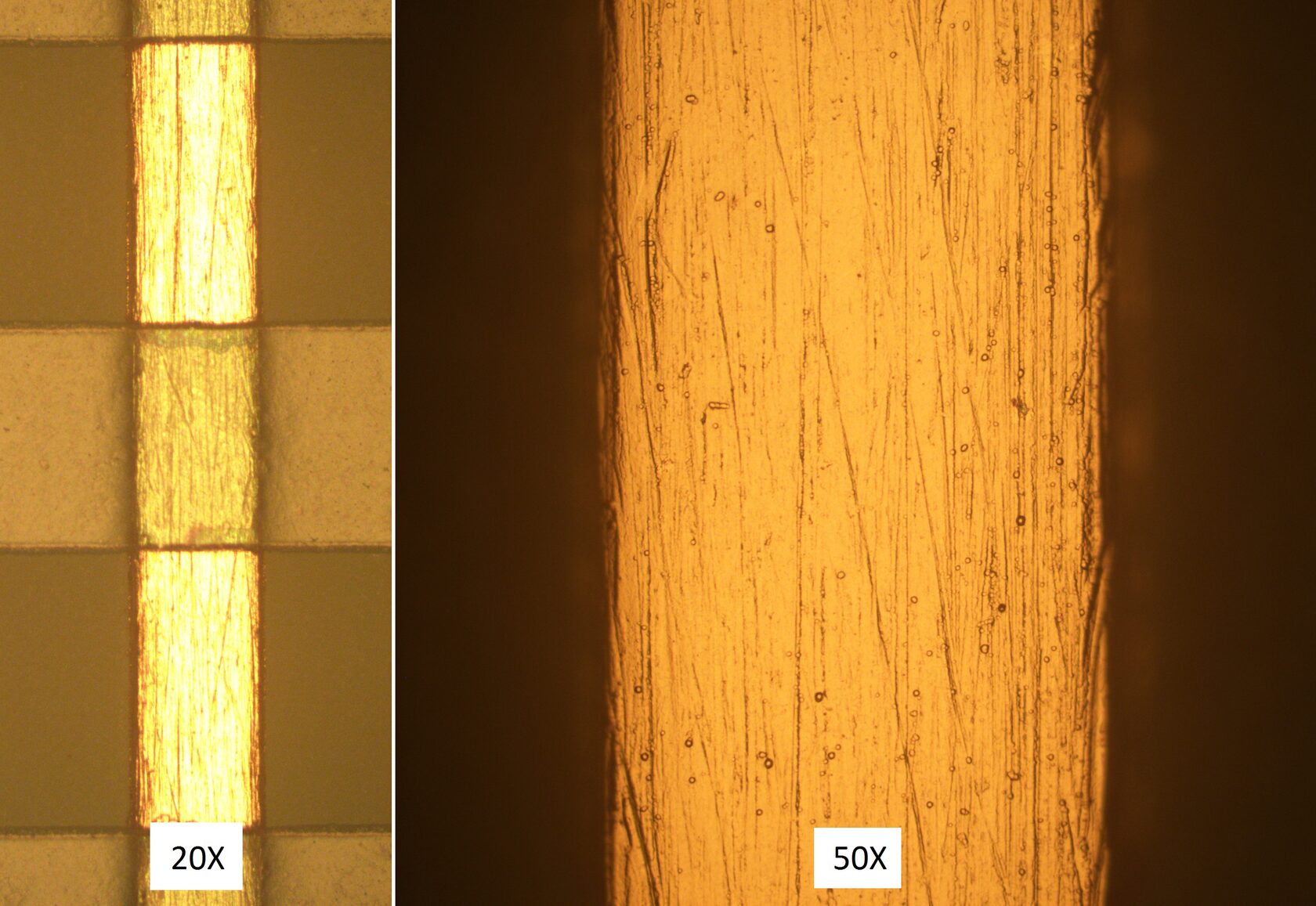

Операцию иммерсионного золочения в процессе ХимНиЗ 1600 проводят при pH = 4,8, при этом покрытие толщиной 0,050-0,075 мкм осаждается за 20-25 мин (табл. 1). Слой золота однородный, повторяет морфологию более толстого подслоя химического никеля (рис.6.).

Рис. 6. Морфология покрытия золотом

Исследование и испытания покрытия «химический никель/иммерсионное золото» ХимНиЗ 1600

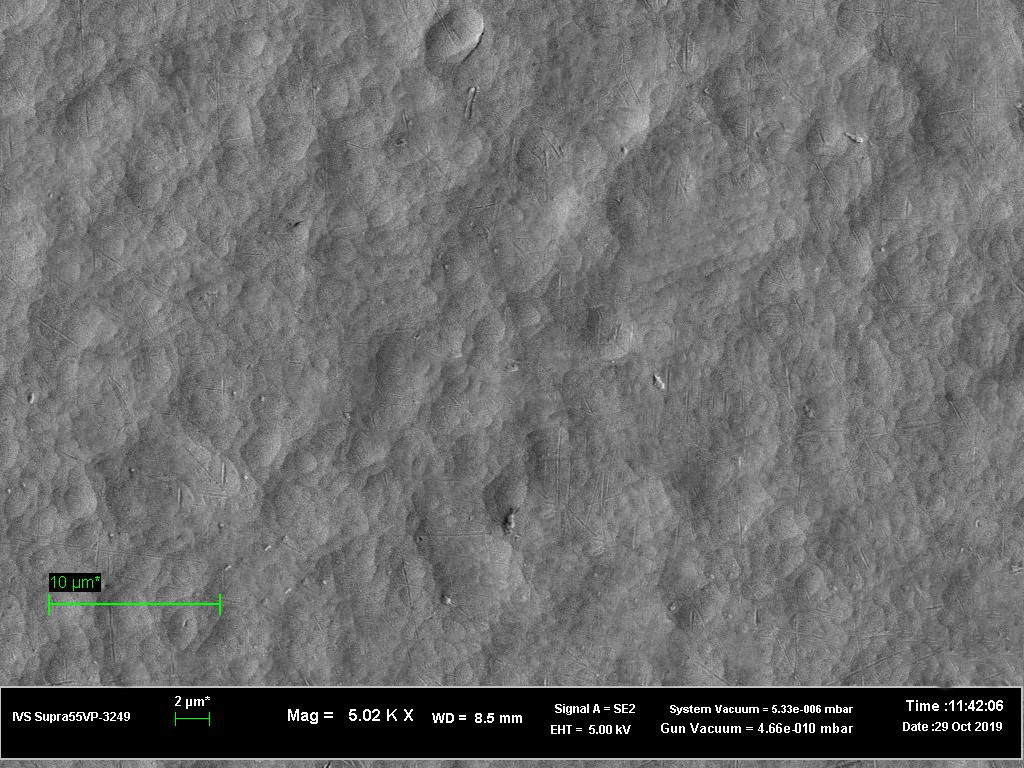

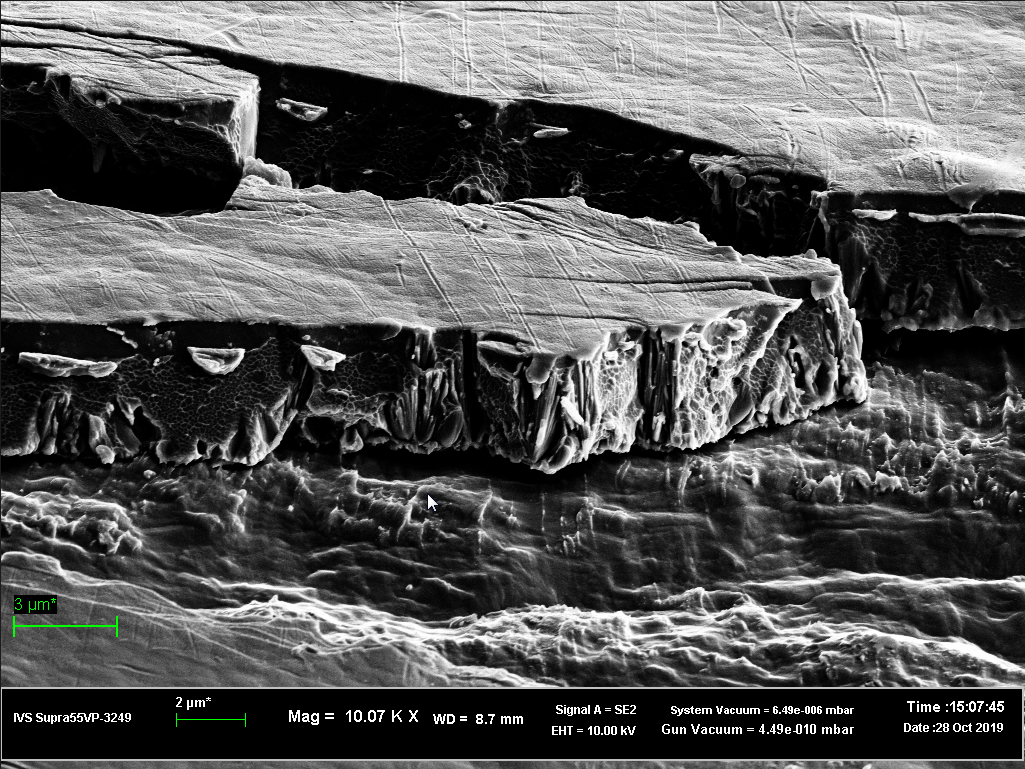

Осажденное покрытие «химический никель/иммерсионное золото» было исследовано с помощью сканирующей электронной микроскопии (СЭМ). Покрытие наносили на фольгированный стелотекстолит после гальванического меднения (~30 мкм). Скол покрытия получали изгибом на 90 ° образца, охлажденного в жидком азоте.

Высокая планарность покрытия «химический никель/иммерсионное золото» ХимНиЗ 1600 хорошо прослеживается даже на увеличении 5000-10000´(рис. 7).

5000Х

10000Х

Рис. 7. Поверхность покрытия «химический никель/иммерсионное золото» ХимНиЗ 1600

При подготовке образца скола покрытия происходило его растрескивание. Характер скола покрытия не обладает выраженной ориентацией, что наглядно демонстрирует отсутствие трещин в финишном покрытии (рис. 8.).

Рис. 8 Скол покрытия «химический никель/иммерсионное золото» ХимНиЗ 1600

Адгезия

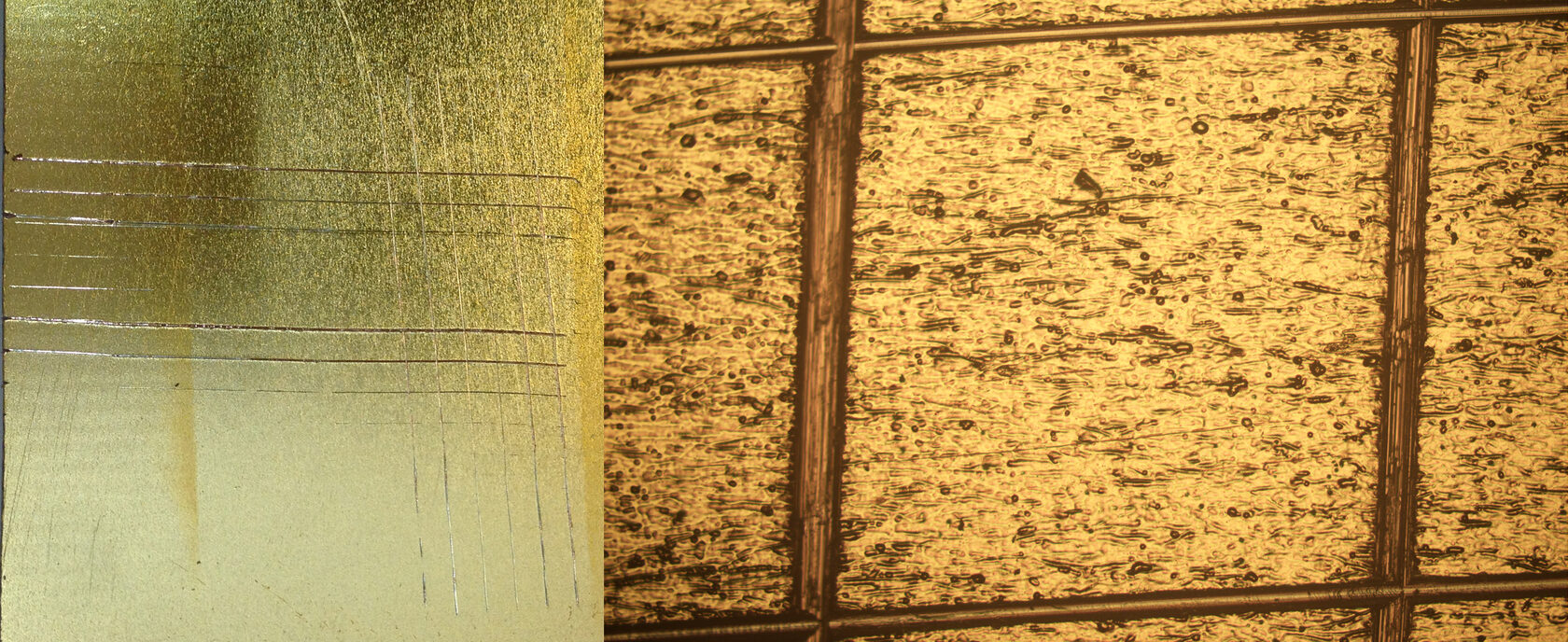

Для испытаний на адгезию использовали методику, разработанную на основе метода решетчатых надрезов по стандарту ГОСТ 31149 и контроля адгезии металлического покрытия (метод липкой ленты) по ГОСТ Р 55744-2013.

Нож-адгезиметр устанавливают на покрытие и с достаточно сильным нажимом проводят на расстояние ~25 мм, прорезая покрытие до медного слоя. Необходимо сделать не менее 5 параллельных надрезов с шагом 0,2 см. Развернуть нож-адгезиметр на 90°, и повторить операцию. В результате на покрытии образуется решетка из квадратов одинакового размера.

Отрезок липкой ленты прижимают к поверхности покрытия без воздушных пузырьков. Удаление пленки проводят быстрым отрывом ее под прямым углом к поверхности образца. Все образцы испытание прошли успешно (рис. 9.).

Рис. 9. Образец покрытия ХимНиЗ 1600 после испытания на адгезию (слева), фрагмент покрытия после испытания при увеличении 50´ (справа).

Паяемость

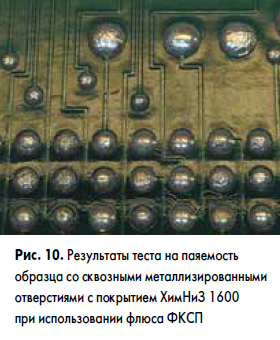

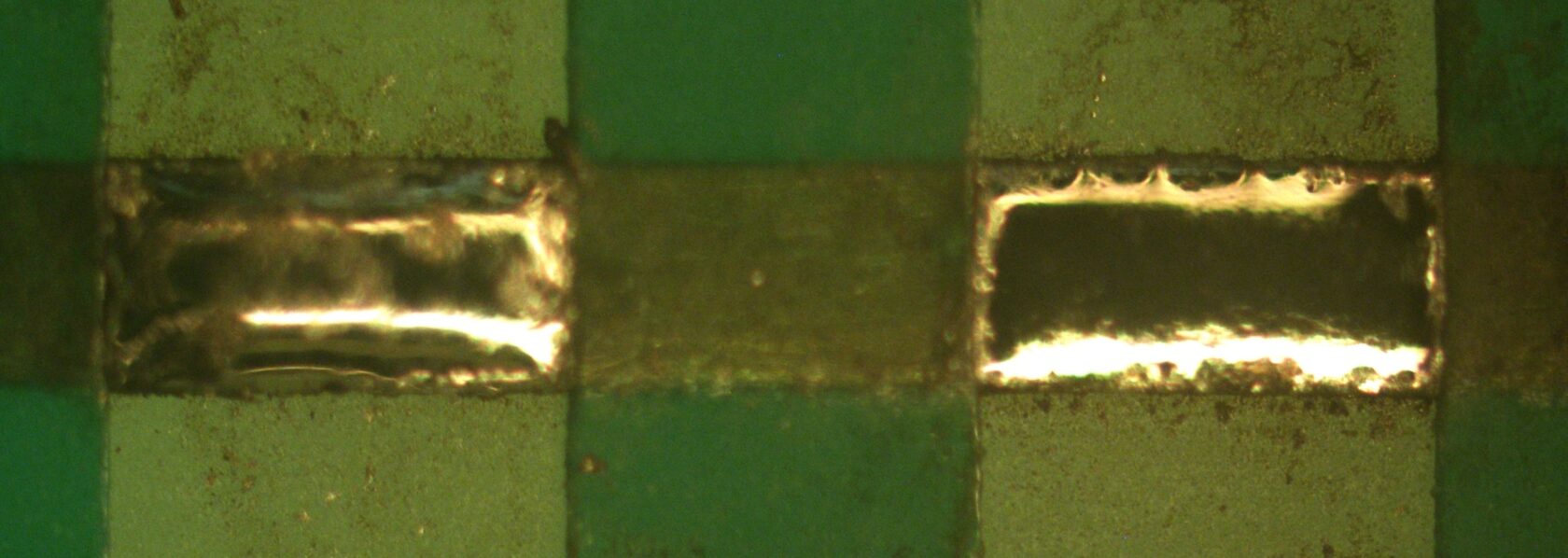

Проверка паяемости по ГОСТ 23752.1-92 (МЭК 326-2-90) «Платы печатные. Методы испытаний» (с Поправкой) Испытание 14 А «Паяемость» проводилась с использованием флюса ФКСП (40% канифоли, 60% этилового спирта), припоя ПОС 61 при температуре воздействия припоя 235-240 °С.

Тест проводился для образца с покрытием ХимНиЗ 1600. На фрагмент ПП со сквозными металлизированными отверстиями флюс наносил методом погружения, дав стечь излишкам в течение 2-3 мин. На испытуемый образец воздействовал расплавленным припоем методом погружения. Время контакта припоя составляло 5 с (толщина образца более 2,0 мм).

После испытания отмывку образца ПП от остатков флюса проводил в изопропиловом спирте. Качество пайки оценивали визуально, а также, анализируя микрошлиф паянного отверстия (рис. 10). По результатам теста паяемость соответствует требованиям ГОСТ 23752.1-92 «Платы печатные. Методы испытаний»

Коррозионные испытания

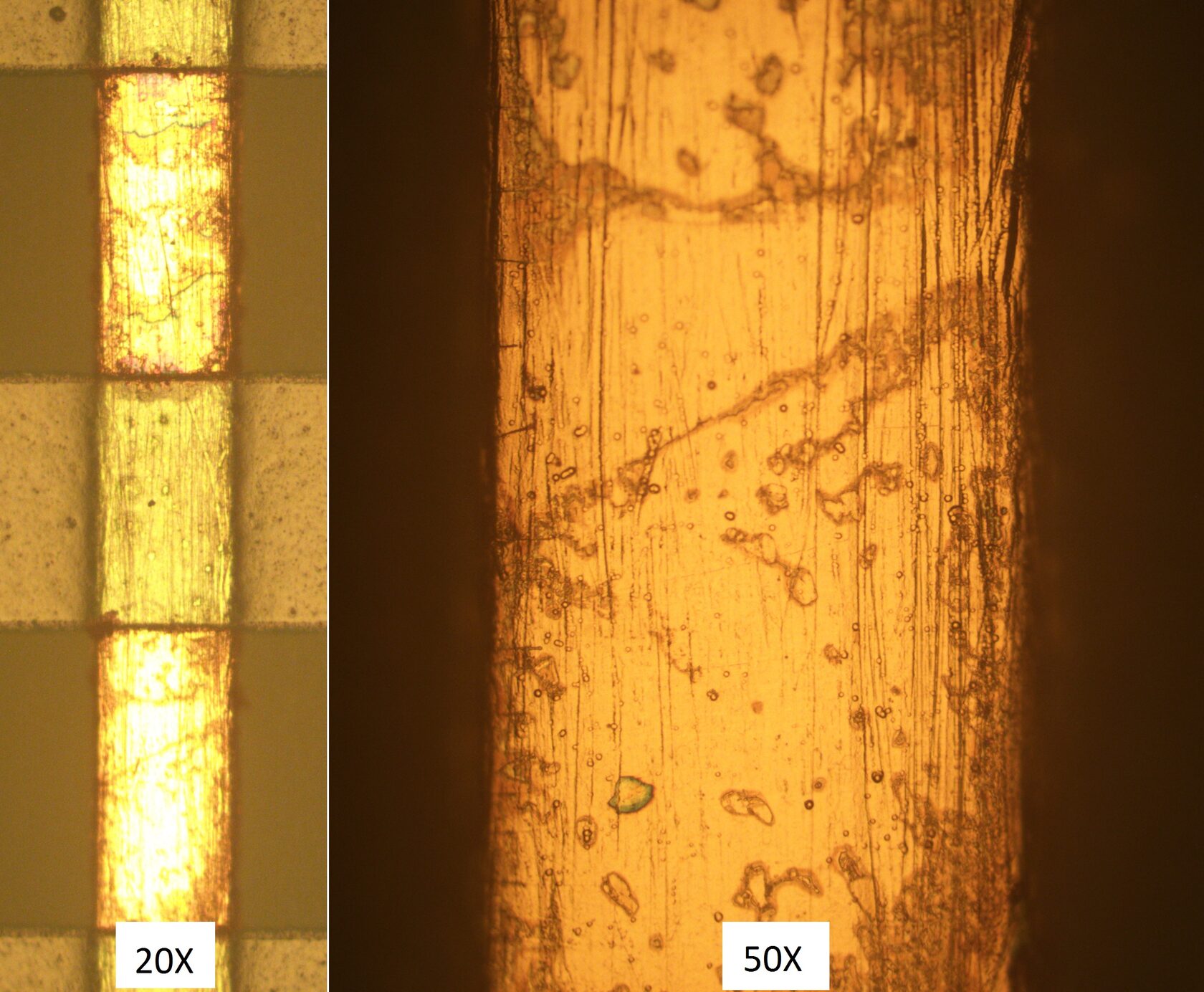

Коррозионные испытания проводились для покрытия, осажденного на фрагменты тестовых ПП IPC-B-25A. Методика испытаний составлена на основе ГОСТ 23752.1-92 (МЭК 326-2-90) «Платы печатные. Методы испытаний» (с Поправкой) Испытание 13 С «Пористость покрытия, выдержка в газе». Образцы испытывали при tкомн.: а) 1 сут в атмосфере сухого сернистого водорода (H2S) (25 мг/л) (рис. 11.), в) 1 сут в атмосфере влажного сернистого ангидрида (SO2) (50 мг/л), затем 1 сут в атмосфере сухого сернистого водорода (25 мг/л) (рис.12.,13).

Результаты коррозионных испытаний

Рис. 11. 1 сут в атмосфере сухого сернистого водорода. Покрытие испытание прошло успешно.

Рис.12. 1 сут в атмосфере сернистого ангидрида, затем 1 сут в атмосфере сернистого водорода. На металлизированных площадках присутствуют небольшие участки потемнения, основная площадь поверхности не ухудшилась.

Рис. 13. Паяемость образцов после испытания 1 сут в атмосфере сернистого ангидрида, затем 1 сут в атмосфере сернистого водорода. Проверку паяемости проводили с использованием флюса Л-5 по методике, представленной выше.

Заключение

Представленные в статье исследования показывают, что финишное покрытие химический никель/иммерсионное золото, выполненное по отечественной технологии ХимНиЗ 1600, полностью соответствует требованиям нормативно-технической документации и имеет отличные результаты по адгезии покрытия, паяемости, коррозионной стойкости и т.д.

Основными преимуществами процесса ХимНиЗ 1600 являются:

- исключительная стабильность в работе,

- высокое качество формируемого финишного покрытия,

- экономичность на стадиях запуска и эксплуатации

Таким образом, на российском рынке технологий для производства ПП появился новый продукт – процесс нанесения финишного покрытия химический никель/иммерсионное золото ХимНиЗ 1600, отвечающий всем требованиям нормативно-технической документации для печатных плат и пригодный для широкого массового внедрения на предприятиях отрасли.

[i]. Терешкин В., Григорьева Л., Кабин Е. Финишное покрытие химический никель/иммерсионное золото в производстве печатных плат. Проблемы и направления развития. Часть 1 // Технологии в электронной промышленности. 2019. № 5. С. 52-55.

[ii].Вансовская К.М. Металлические покрытия, нанесенные химическим способом. Под ред. Вячеславова П.М. Л.: Машиностроение, Ленингр. отделение, 1985. (Б-чка гальванотехника, Вып.

7).

[iii]. Химическое осаждение металлов из водных растворов. Под ред. Свиридова В.В.Минск, 1987.

[iv]. Скопинцев В.Д. Ресурсо- и энергосберегающие технологии автокаталитического осаждения покрытий на основе сплава никель-фосфор. Дисс. д.т.н. М.: 2016.

[v]. Карано М. Новые паяемые финишные покрытия // Производство электроники 2013.№ 5. С. 137-141.

Источник: www.elmaru.com