В работе обсуждается разработанное программно-алгоритмическое обеспечение для расчета оптимального контура вскрышных работ при освоении месторождений россыпного золота. В основу алгоритма расчета заложена авторская методика вскрышных работ с учетом угла выезда землеройно-транспортной техники. Оконтуривание балансовых и промышленных запасов проводится по данным разведочных скважин. Информационная технология позволяет провести переоконтуривание промышленных запасов, причем новый контур устанавливают от точки пересечения разведочной скважины с минимальной отметкой контура балансовых запасов по кровле пласта песков и первоначального контура промышленных запасов до контура балансовых запасов «пески – торфы». Разработанная информационная технология позволяет вести вскрышные работы по экологически щадящей технологии разработки месторождений полезных ископаемых, что приводит к снижению площади земель, занимаемых под отвалы.

Технология фрезерно гидравлической добычи россыпного золота

рациональная технология

оконтуривание

вскрышные работы

1. Авдонин В.В. Геология полезных ископаемых / В.В. Авдонин, В.И. Старостин. – М. : Издательский центр «Академия», 2010. – 384 с.

2. Александрова Н.А. Верификация экспертной информации при построении систем оперативного управления и диагностики технологических процессов / Александрова Н.А., Куркина В.В., Рудакова И.В., Русинов Л.А. // Мехатроника, автоматизация, управление. — 2007. — С. 14-17.

3. Байков Б.Н. Справочник по нормированию потерь руды на карьерах. – М. : Недра, 1980. – 296 с.

4. Нестеренко Г.В. Происхождение россыпных месторождений. – Новосибирск : Наука, 1977. – 310 с.

5. Цымбал В.П. Математическое моделирование сложных систем в металлургии : учебник для вузов. – Кемерово; М. : Издательское объединение «Российские университеты»: Кузбассвузиздат – АСТШ, 2006. – 431 с.

Подорожание драгметаллов и появление новых технологий извлечения рудного золота меняет парадигму отрасли. Сейчас золотодобытчики могут работать с теми месторождениями, освоение которых ранее считалось нерентабельным, а также проводить доразведку тех участков, которые были отработаны ранее с использованием устаревших технологий. Наконец, эксперты уверены, что в российских недрах таится огромное количество запасов, которые еще никто не нашел. Россия в силу геологических особенностей территории аномально богата россыпями, но в целом в мировой золотодобыче доля россыпного золота составляет менее 1%, и у нас его доля с годами будет снижаться.

На территории Красноярского края есть четыре старые золотодобывающие территории: Енисейский кряж, Кузнецкий Алатау, Мотыгинский и Северо-Енисейский районы. В природе месторождения золота бывают двух типов: коренные – золото находится в рудах, и россыпные – золото встречается в россыпях. Золотодобыча россыпного золота в крае имеет историю около 200 лет, рудного золота несколько меньше, но самому старому руднику уже около ста лет [1].

Сравнительно недавно было открыто и введено в эксплуатацию Олимпиадинское месторождение в Северо-Енисейском районе Красноярского края. Это месторождение дает до 20-25 тонн золота в год. Еще несколько рудников пытаются добывать золото из коренных руд. Но ввести золотодобывающее предприятие в действие достаточно сложно и требует больших финансовых вложений [3].

Добываем золото. (Весь процесс)

Целью создания информационной технологии для формирования контура вскрышных работ при освоении месторождений россыпного золота является разработка и внедрение новых технологий освоения россыпных месторождений с учетом фактора распределения полезного компонента, обеспечивающих повышение эффективности разработки россыпей в сложных горно-геологических условиях.

Одним из основных направлений создания рациональной и экологически щадящей технологии разработки месторождений полезных ископаемых является снижение площади земель, занимаемых под отвалы. Особый интерес представляет эта проблема при бульдозерной технологии ведения вскрышных работ на россыпных месторождениях [4].

Контур балансовых запасов за редким исключением позволяет проводить вскрышные работы без потерь и разубоживания балансовых песков. При традиционном оконтуривании промышленных запасов с уменьшением потерь возрастает разубоживание балансовых запасов торфами и наоборот. Интенсивность изменения среднего содержания металла в промышленных рыхлых отложениях зависит от характера распределения полезного компонента по мощности рыхлых отложений.

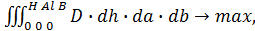

В зависимости от контура границы балансовых запасов по кровле пласта песков, а также типа используемой землеройно-транспортной техники, промышленный контур имеет наклон или вид ломаной линии. Причем максимальная площадь контура балансовых запасов по кровле пласта песков отнесена к части контура и определяется мощностью землеройно-транспортной техники (скрепер, бульдозер) или соответствует углу откоса борта разреза. Контур вскрышных работ с учетом угла выезда землеройно-транспортной техники:

где Al – предельный угол выезда землеройно-транспортной техники (da – шаг итерации угла выезда); В – ширина балансовых запасов по расчетной разведочной линии (b – шаг итерации по ширине россыпи).

Увеличение чистого дохода золотодобывающего предприятия достигается за счет того, что в предлагаемом ниже способе разработки месторождений, включающем оконтуривание балансовых и промышленных запасов по данным разведочным скважинам, производят переоконтуривание промышленных запасов, причем новый контур устанавливают от точки пересечения разведочной скважины с минимальной отметкой контура балансовых запасов по кровле пласта песков и первоначального контура промышленных запасов до контура балансовых запасов пески – торфы под углом выезда землеройно-транспортной техники вскрышного оборудования. У линии дневной поверхности показаны номера разведочных скважин (рис. 1).

I – IV – номера скважин

Рис. 1. Схема организации оптимального контура промышленных запасов по кровле пласта песков с итерацией угла выезда землеройно-транспортной техники.

По результатам геолого-разведочных работ и установленным кондициям проведен контур балансовых запасов 1 по кровле пласта песков. Затем проведено оконтуривание промышленных запасов 2 с разносом бортов по пласту песков 4 и по торфам 5 с учетом максимума получаемой прибыли предприятием и предельного угла выезда землеройно-транспортной техники. Переоконтуривание промышленных запасов производят от точки пересечения разведочной скважины с минимальной отметкой контура балансовых запасов по кровле пласта песков (скважина № 2) и первоначального контура промышленных запасов 2 до контура балансовых запасов по кровле (пески – торфа) под углом выезда землеройно-транспортной техники вскрышного оборудования (контур 3). Далее контур 3 проводят аналогично (параллельно) контурам 2 и 5 – контур разноса бортов после оконтуривания – 6.

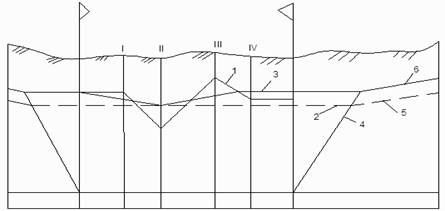

С целью создания оптимального контура по кровле пласта песков после выемки торфов до максимальной отметки контура предлагается следующая схема ведения вскрышных работ (рис. 2).

Вскрышные работы сплошными поперечными выездами до уровня максимальной отметки контура балансовых запасов обеспечивают минимальные показатели разубоживания полезного компонента. Добычные работы продольными заходками бульдозера в месте максимальной отметки контура балансовых запасов приводят к более полному извлечению полезного компонента, с наименьшими его потерями. Транспортирование торфов, расположенных между поднятиями, продольными заходками с вторичным перемещением в отвалы дает возможность упростить схему организации движения транспорта.

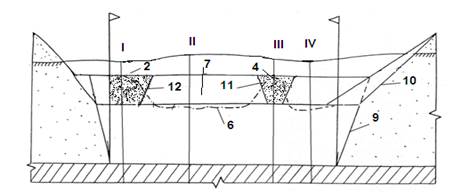

На рисунке 2 (поперечный разрез россыпного месторождения по разведочной линии) над линией дневной поверхности показаны номера разведочных скважин. По результатам геолого-разведочных работ и установленным кондициям проведен контур балансовых запасов по кровле пласта песков 2. Первоначально вскрытие пласта песков и вскрышные работы производят сплошными поперечными выездами 1 бульдозеров во внешние отвалы (на рисунке не показаны) на два борта россыпи. Причем работы производят до максимальной отметки контура балансовых запасов 2 с разносом бортов 10.

Рис. 2. Направление движения бульдозера при выемке кондиционной части из объемов вскрышных работ.

Добычные работы начинают продольными заходами 3 бульдозера с максимальной отметки контура балансовых запасов с транспортированием песков в выработанное пространство, с образованием выемки 12. Каждое последующее поднятие контура балансовых запасов 4 отрабатывается продольными заходками бульдозера 5 с созданием выработки 11. Торфы 7, расположенные между поднятиями контура балансовых запасов 2 и 4, транспортируются продольными заходками 8 с вторичным перемещением торфов 1 в отвалы. По достижении отметки вскрышных и добычных работ до уровня минимальной отметки контура балансовых запасов 6 добычные работы производят известными способами, например вскрытием с разносом бортов 9. Таким образом, предложенное решение позволяет снизить потери и разубоживание, а, следовательно, увеличить чистую прибыль, получаемую предприятием.

На предложенный способ подана заявка в Федеральный институт промышленной собственности. Данный авторский способ лег в основу создания информационной системы.

Созданная информационная технология позволяет быстро и с высокой степенью точности рассчитать объем выполняемых работ, а также оценить процент потерь и разубоживания.

Блок-схема общего алгоритма работы ИТ представлена на рисунке 3.

Описание алгоритма расчета площадей вскрышных работ:

расчет площадей вскрыши выполняется для каждого слоя. Точки пересечения упорядочиваются по координате X в порядке возрастания;

Источник: science-education.ru

Добыча драгоценных металлов из россыпных месторождений

Способы разработки месторождений и дальнейшей переработки добытого минерального сырья в зависимости от типа месторождения и вида драгоценного металла существенно отличаются.

Горно-подготовительные работы

Горно-подготовительные состоят из процессов, обеспечивающих подготовку месторождения к эксплуатации.

В этот комплекс входят: подготовка поверхности месторождения, осушение площади месторождения, проведение вскрывающих выработок .

Осушение россыпей, как правило, производится канавами . По назначению и расположению канавы могут быть: руслоотводными, нагорными, разрезными, капитальными, водозаводными.При больших глубинах залегания пласта песков, когда осушение карьера невозможно осуществить капитальной канавой, устанавливается насосная станция.

Вскрывающие выработки обеспечивают доступ к пласту песков. Для россыпных месторождений вскрывающей выработкой обычно является пионерный котлован (или пионерный блок). Для дражного способа разработки вскрывающая выработка представляет собой котлован, в котором производится монтаж драги.

Вскрышные работы

Задача вскрышных работ — удаление и перемещение в отвалы пустых пород (торфов), перекрывающих пласт песков. Различают три основные операции вскрышных работ: непосредственно вскрыша («чистая» вскрыша), перемещение в отвал (отвалообразование) и перевалка .

Перевалка чаще всего применяется при ведении вскрышных работ экскаваторами-драглайнами.

По способу выемки торфов вскрышные работы разделены на две группы — системы с послойной выемкой и с выемкой на всю глубину.

Разработка и транспортировка песков

Пески можно разрабатывать одновременно с их промывкой или в разное время. В первом случае пески сразу же после их отделения от массива поступают на промывочную установку, во втором — накапливаются в специальных отвалах на поверхности и поступают на промывку только в теплое время года.

Разработка многолетнемерзлых и сезонномерзлых песков открытым способом производится только бульдозерами путем послойного снятия верхнего оттаявшего слоя. Талые пески разрабатываются бульдозерами или экскаваторами.

Переработка песков на промывочных установках

Промывочные установки включают в себя два узла: узел дезинтеграции и грохочения песков и узел обогащения подгрохотной фракции (эфельная фракция).

Состав узла обогащения подгрохотной фракции зависит от крупности золота и включает в себя различные аппараты для улавливания золота

Подача песков на дезинтеграцию и грохочение осуществляется бульдозерами , экскаваторами , автосамосвалами и колесными погрузчиками .

В результате промывки песков образуется три вида хвостов:

- галечная фракция (надгрохотный продукт узла дезинтеграции и грохочения);

- зернистая фракция (эфельный материал, накапливающийся вблизи промывочной установки);

- илисто-шламовая фракция (тонкодисперсный материал, переносимый водным потоком в углубленные участки илоотстойника).

Для обеспечения бесперебойной работы промывочных установок галечная и зернистая части хвостов периодически удаляются в отвал бульдозером или колесным погрузчиком.

Площадка переработки песков включает в себя кроме промывочной установки илоотстойник , огороженный защитными дамбами, и систему оборотного водоснабжения . Она состоит из переставной насосной станции, зумпфа, защищенного дамбой от попадания в него илисто-шламовой фракции хвостов, и напорного водовода.

Дражный способ разработки россыпных месторождений

Дражный способ применяется для разработки обводненных россыпей, представленных породами различной крепости. Исключение составляют весьма валунистые, крепко сцементированные породы и вязкие глины.

Источник: dzen.ru

Технология разработки россыпного золота

Одним из перспективных направлений в горнодобывающей промышленности в настоящее время является добыча благородных металлов, значительные запасы которых содержаться в россыпных месторождениях, а также техногенных накоплениях золотодобывающих предприятий. Условия залегания россыпей и отвалов техногенных накоплений позволяют эффективно разрабатывать их с применением относительно простой технологии. Благодаря этому россыпи и техногенные накопления по сравнению с рудными месторождениями требуют для своего освоения значительно меньших материальных и трудовых затрат.

При разработке россыпных месторождений высокие технико-экономические показатели имеет дражный способ разработки, которым могут отрабатываться обводнённые континентальные россыпи.

Но вместе с тем, несмотря на все преимущества дражного способа добычи, имеется ряд недостатков. К ним можно отнести: высокую металлоемкость оборудования; потребление большого количества технической воды, что приводит к загрязнению рек, озёр, подземных вод находящихся в непосредственной близости от проведения дражных работ; значительные потери полезного компонента при транспортировании песков, а также при их обогащении; высокая стоимость перевода драг на новые объекты; нарушение рельефа земной поверхности горными работами (отсыпка отвалов, подъездных путей, сооружение гидротехнических сооружений, промышленных сооружений). Также отрицательное воздействие оказывается на окружающую среду при монтаже драги, занятии больших площадей для создания строительных площадок, что приводит к вырубке лесов и загрязнению прилегающих земель вследствие привлечения дополнительной техники.

Так же, перспективным направлением в настоящее время является разработка россыпей и техногенных накоплений с применением земснарядов. К недостаткам данного оборудования следует отнести высокие удельные энергозатраты на подъем и доставку песков (транспортирование) на обогащение (до 7 кВт/м 3 ). Кроме того, при работе землесосных установок на обогащение подаются пески с большим количеством воды (на 1 м 3 песков до 18 м 3 и более), что приводит к значительным потерям полезного компонента мелких и тонких классов крупности при применении традиционного обогатительного оборудования, а также оборудования для обезвоживания песков.

Поэтому одним из первоочередных этапов развития драгостроения является создание нового экологически безопасного, модульного и малотоннажного, а, следовательно, компактного, с максимальной степенью извлечения полезного компонента из недр, горнодобывающего оборудования.

К таким технологическим решениям Красноярской государственной академии цветных металлов и золота можно отнести создание нового мини-модульного комплекса со шнековым выемочным оборудованием, способным вести эффективную разработку россыпных месторождений золота и других благородных металлов, а также техногенных накоплений как обводненных, так и необводненных (надводная часть гидравлических отвала).

В целом добычной комплекс состоит из выемочно-транспортирующего и обогатительного оборудования, установленного на самоходном шасси, которое выполнено с возможностью перемещения по воде.

выемочно-транспортирующее оборудование, включает шнек, состоящий из транспортирующей спиральной ленты, вала и охватывающий его кожух, нижняя часть которого выполнена в виде колосникового грохота, причём параллельно ему расположен дополнительный шнек, состоящий из транспортирующей спиральной ленты, вала и неподвижного кожуха, выполненного в виде, охватывающего только его нижнюю часть, полуокружности, кожухи приводного и дополнительного шнеков соединены между собой герметично пластинами. В торцевой части приводного шнека выполнены разгрузочное окно с разгрузочным лотком.

Комплекс работает следующим образом, рабочим органом фрезерного типа порода подается на шнековое транспортирующее устройство, при вращении приводного шнека захватывается транспортируемый грунт. Далее материал под действием инерционных сил, возникающих, при движении шнека перемещается по колосниковому грохоту.

Под действием сил гравитации транспортируемый материал начинает классифицироваться по классам крупности на подрешетный и надрешетный. Так как крупные классы разрабатываемых техногенных накоплений не содержат полезных компонентов, надрешетный класс крупности продолжает перемещаться по колосниковому грохоту к разгрузочному окну и через лоток разгружается в отвал, расположенный в средней части дражного разреза. Подрешетный класс крупности транспортируется дополнительным шнеком на обогащение. Пластины служат для избежания просыпей транспортируемого грунта. Хвосты промывки транспортируются по кормовым колодам и складируются в эфельный отвал.

Эффективное извлечение полезного компонента из ранее переработанных песков достигается за счёт разработки и применения нового обогатительного оборудования в виде шлюза, обеспечивающего процесс гравитационного обогащения с минимальным водопотреблением. Последнее обеспечивается за счет создания неустойчивой улавливающей поверхности позволяющей извлекать золото крупностью: -0,63+0,315 мм — 97,4 %; -0,315+0,2 мм — 92,7 %. Общий процент извлечения составит не менее — 98,9 %. Результат достигается за счет применения конструктивных особенностей шлюза, обеспечивающих транспортирование материала по улавливающей поверхности с минимальным воздействием водного потока.

Преимуществами добычного комплекса шнекового типа, по сравнению с традиционно применяемым оборудованием, являются: непрерывность процесса выемки и обогащения; высокая производительность; одновременная классификация песков по крупности и транспортирование их к обогатительному комплексу; отсутствие затрат на транспортирование крупной фракции, дополнительное обогащение и галечное отвалообразование; незначительная металлоемкость конструкции; мобильность и автономность. Также к существенным достоинствам можно отнести подачу песков в процесс обогащения с небольшим количеством воды, что дает возможность улавливать мелкие и тонкие зерна золота в отличие от землесосной и гидроэлеваторной подачи.

Разработка нового, экологически безопасного оборудования, а также технологий ведения добычных работ, открывает новые возможности в области освоения техногенных накоплений полезных ископаемых. Предлагаемые решения позволят экономнее расходовать природные ресурсы недр и улучшить экологическую обстановку в районах горнодобывающих предприятий.

Источник: natural-sciences.ru