Поступающие для плавки частицы одного или нескольких металлов загружаются в специальные плавильные печи, под влиянием высокой температуры доводятся до жидкой однородной массы, которая отливается в формы для получения слитков.

Материал, поступающий в плавку, называется шихтовым, или шихтой. Шихта может быть в виде чистых металлов, бракованных слитков и изделий, лома, обрезков, стружки и опилок и других отходов ювелирного производства.

Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Возвратные отходы от переработки драгоценных металлов своего производства (литники, высечка, стружка, обрезки и др.), не вызывающие сомнения в отношении содержания основных и легирующих компонентов, поступают в плавку без предварительной подготовки.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и только после этого поступают в плавку.

Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.), подвергают предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.

Как сделать БУРУ Na2B4O7 для плавки металла/ В домашних условиях…

Очистка шихты. Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка, мелкие обрезки и т.д.), не могут быть не загрязнены. Очистительной обработкой этих отходов занимаются сами рабочие. Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей (дерева, воска, щетины от щеток, бумажной и другой пыли).

Остывшую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзиковых пилок и сверл, окалины). Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке для определения слитка на пригодность к дальнейшему использованию.

Сплавляют для различных целей — соединения частей одного металла в один слиток, приготовления сплавов и припоев (легкоплавких, легкотекучих сплавов), освежения сплава и т. д.

Плавку драгоценных металлов производят в индукционных печах с графитовым тиглем.

Шихтовый материал загружается в тигель — огнеупорный сосуд плавильной печи, в котором расплавляют металл. Последовательность загрузки зависит от величины и состояния шихты (крупные куски, слитки или мелкие обрезки, стружка и т.д.), состава и температурных характеристик компонентов, входящих в сплав.

Порядок загрузки и плавки шихты. При плавке однородного металла шихту можно загружать в тигель одновременно, если плавильная печь обеспечивает быстрый нагрев шихты. В противном случае, сначала загружают крупные куски или брикеты, а по мере их расплавления добавляют мелкие обрезки и другие отходы. Расплав из золота нагревают до 1200…1250°С, серебра — до 1100…1150оС.

При приготовлении тройных золотосеребряномедных сплавов сначала загружают золото и серебро, а затем в золотосеребряный расплав — медь. Нагрев расплава производится: для сплава 958-й пробы до 1180…1240°С; 750-й — до 1180…1200 °С; 583-й — 1080…1200°С; 500-й — 1070…1160°С; для сплавов 375-й пробы до 1120…1230 °С.

Загрузку золотоникелевомедного сплава начинают с золота. После его расплавления догружают никель и медь. Тигель нагревают на 150…250° выше температуры полного расплавления.

При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090…1140°С.

Защитные покровы, флюсы, раскислители. При плавке драгоценных металлов и сплавов для предохранения расплавов от окисления, насыщения кислородом и другими газами из окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов, загрязнений и примесей путем окисления и перевода оксидов в шлаки. В большинстве случаев в качестве флюсов используются те же вещества, что и для защитных покровов.

Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков. Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий.

Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплаWow лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250…300°С. Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20…50° выше температуры окружающей среды.

В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

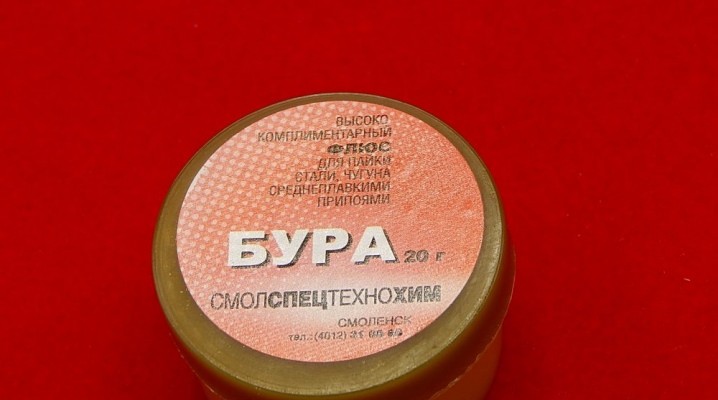

Бура (плавленая) используется в качестве флюса и защитного покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность.

Переплавленную, мелкоистолченную и прокаленную при температуре 450°С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов.

Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом, смачивая частицы металла до начала их окисления.

Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями. При загрязнении шихты нежелательными металлами применяют смесь буры с калиевой или натриевой селитрами.

При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя- тремя приемами вводят селитру.

Другие флюсы — хлористый кальций, хлористый барий, хлористый натрий, хлористый калий — также применяют при очистительных плавках. Свойства и действие флюсов однотипны. Температура плавления 772…925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С. Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.

Лучший раскислитель для золотых сплавов — цинк. Его вводят из расчета 0,05…0,1 % от массы шихты. Для серебряных сплавов используют фосфористую медь.

Процесс плавки. Перед загрузкой шихты в тигель следует проверить исправность плавильной системы и подготовить для отливки слитка изложницы. Тигель перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1 % от массы шихты. Затем в тигель загружают шихту и задают нужную температуру.

После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель. В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках.

В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой. Плавку проводят в специальных тигельках (плошках), рассчитанных для массы металла не более 30 г. Плошки изготовляют из смесей на основе огнеупорной глины, каолина, графита, шамота.

В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6…8 мм.

Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6…7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3…4 плавки. Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки.

Слитки трехкомпонентных сплавов «золото — медь — серебро» при охлаждении ниже 450°С сохраняют первоначальную кубическую гранецентрированную решетку и свойства твердого раствора, поэтому слитки необходимо подвергать резкому охлаждению. Это придает им мягкость и пластичность.

Изложницы прокаливают до температуры 500…550°С с технологическими смазками. Роль технологических смазок — обеспечить хорошее качество отливаемых слитков, т. е. хорошее растекание расплава по ячейке, препятствовать образованию раковин и наплывов и пригоранию расплава к стенкам изложницы. В качестве смазок употребляют: льняное, конопляное, подсолнечное, веретенное и машинное масла, пчелиный воск и водную эмульсию молотого мела.

Перечисленные масла рекомендуются для отливки слитков из серебра, золота и припоев. Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при 110… 120°С в течение 2 ч. Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Пчелиный воск — одна из лучших смазок. Используется в тех же случаях, что и масла. Наносится на рабочую поверхность изложницы, нагретой до 50…70оC.

Водная эмульсия молотого мела применяется при отливке высокотемпературных металлов и сплавов — золота, платины, палладия. После нанесения слоя эмульсии на рабочую поверхность изложницы, нагретой до 150…200°С, ее тщательно просушивают до полного удаления влаги. Просушенную изложницу рекомендуется прокаливать при температуре 550°С, тогда изложница выдерживает более 100 заливок. Делают это заранее, так чтобы к моменту отливки изложница имела рабочую температуру 150…200°С.

Плавка и отливка металлов — один из наиболее опасных процессов, при котором несоблюдение мер безопасности труда может вызвать серьезные травмы. Выполнять плавку можно только на полностью исправном и налаженном оборудовании. Вся плавильная оснастка должна быть заранее подготовлена и разложена на удобных для работы участках.

Плавку следует проводить в защитных очках и с предельной осторожностью. Загружать шихту в нагретый тигель нужно при помощи специального жестяного совочка, размеры которого позволяют безопасно провести операцию.

Помешивание расплава и снятие шлака осуществляют специальной графитовой или кварцевой мешалкой, длина которой обеспечивает удобство работы и надежную защиту рук от ожогов. Особой осторожности требует разлив металла в изложницы. Кроме того, что необходим навык, надо убедиться в правильности установки изложницы и степени смазки ее.

Лишняя смазка может вызвать разбрызгивание сплава. Плавильщик обязан работать в защитном фартуке из кожи, брезента или войлока. Выброс слитков из изложниц и охлаждение их производят в рукавицах.

Источник: metakub.ru

Для чего нужна бура при пайке и как ею пользоваться?

Для того чтобы осуществить пайку металла, требуется заблаговременно ликвидировать с поверхности остатки оксидов. С данной целью используется флюс, который также необходим для предотвращения окисления во время нагревания и стимуляции растекаемости расплавленных припоев. Чтобы паять изделия из меди, лучше всего использовать буру в качестве припоя, соответствующую всем обязательным требованиям.

Что это такое и для чего нужна?

Бурой для пайки называют высокотемпературный вид флюса порошкообразного вида, что применяется во время соединения изделий из металла путем пайки. Плавление данного вещества может происходить под влиянием температуры более 700 градусов по Цельсию. Паяльная бура имеет свой ГОСТ, согласно которому происходит ее изготовление, регулируются характеристики.

Вещество в виде порошка внешне очень похоже на соль, другими словами оно называется тетраборат натрия. Синтез буры происходит естественным путем, а добыча ее осуществляется из солевых озерных отложений.

Применение данного вещества довольно широко, но чаще всего она используется для спайки труб из меди.

Преимуществами применения буры можно назвать следующие моменты:

- у материалов, которые планируется обрабатывать, может быть разный температурный режим;

- получение качественного, надежного сварочного шва не только между металлами, но и между металлической и неметаллической поверхностью;

- простота распаивания швов при необходимости в разъединении деталей;

- при спайке детали не коробятся и не деформируются;

- увеличение производительности во время капиллярной пайки;

- получение ровных и долговечных швов даже у мастера с небольшим опытом работы.

Недостатки у тетрабората натрия следующие:

- выделение большого объема солей, которые с высокой скоростью застывают на металле;

- впитывание влаги из окружающей среды;

- сложность подбора нужного количества буры для неопытного сварщика.

Состав и свойства

Химическая номенклатура буры для пайки свидетельствует, что это кристаллогидрат соли натрия тетраборной кислоты. Если в составе вещества имеется 10 водяных молекул, то его называют декагидратом тетрабората натрия. Говоря простыми словами, это соль, что окружена оболочкой, в составе которой 10 или 5 молекул воды.

Температура в 64 градуса тепла способствует тому, что декагидраты плавятся и при этом теряют воду. Обезвоживается бура при температуре 380 градусов по Цельсию. Тетраборату свойственна выдержка нагрева до температуры в 742 градуса и плавка при ее повышении.

В составе буры присутствуют натрий хлор, барий хлор и в некоторых случаях борная кислота. Флюс в виде раствора имеет высокую способность к растворению окислов металла, а также жировых пленок и всего лишнего, что может препятствовать спайке материалов.

Благодаря использованию буры во время пайки многие изделия выпускаются без брака.

Виды

По внешнему виду сварочную буру делят на 2 вида.

- Твердая. В порошковом виде флюс имеет вид твердых мелких фракций. Такая форма способствует легкости выкладывания буры на металлическую поверхность перед процессом спаивания, вещество при этом не растекается. Твердую буру реализуют в коробах, которые герметичны, тем самым оберегают вещество от воздействия влаги и негативного влияния окружающей среды. В порошковой фракции бура имеет белый цвет.

- Разведенная. Этот вид буры считается наиболее подходящим для легкого металла и его сплава. Вещество представляет собой ту же порошковую буру, но растворенную в жидкости. Данная особенность флюса способствует тому, что его можно использовать при низких температурах спаивания. Пользоваться бурой в разведенном виде довольно просто: в нее макают мелкие металлические элементы и после этого паяют. Такой флюс популярен в ювелирном деле, а также при работе с проводами, контактами.

Популярные производители

Бура для пайки реализуется под двумя марками:

- А – применяется при работе с цветными металлами, фриттом, фаянсовой посудой и другим;

- Б – незаменима для эмали, глазури, технического оборудования, проволоки и сантехнических элементов.

Популярными производителями данного вещества на сегодня можно назвать Rexant, «ЗУБР», «Латус» и другие. Данные товары пользуются хорошим спросом у потребителя, так как имеют высокие качественные характеристики и доступную стоимость.

А также хорошо себя зарекомендовали Буйский химический завод, ХимПэк и Xiamen.

Как пользоваться?

Минимальной температурой пайки, при которой можно паять железо даже с помощью растворенной буры, является 400 градусов по Цельсию. Зачастую вещество используют в совокупности с борной кислотой, в результате чего состав получается более универсальным с низкой рабочей температурой. При горении бура напоминает стекольную массу, а также выделяет соли, которые стоит немедленно удалять.

Если требуется смешать буру с иным компонентом, то в этом случае стоит соблюдать пропорцию 1 к 1. Перемешивание твердых частиц стоит производить в фарфоровой ступе или иной емкости, которая не имеет свойства впитывать. Жидкую буру заблаговременно нужно нагреть. При выпаривании раствора наблюдается образование твердого флюсового осадка.

Для увеличения активности буры ее смешивают с фтористой или хлористой солью. Первым методом использования буры является ее размещение на месте будущей пайки, таким образом вещество сможет разогреться и расплавиться на установленном участке. Если у мастера имеется жидкая пайка, то в нее стоит окунуть элемент, далее припаять его обычным способом.

Для того чтобы после использования буры во время пайки получить хороший результат, металл рекомендуется заранее подготовить, устранив с него ржавчину. После этого металлическую поверхность прогревают паяльной лампой, оставляя маленький зазор между деталями. В зазор вводят буру с припоем, а после начального этапа кристаллизации вещества прекращают нагрев.

Последовательность действий должна строго соблюдаться, при этом не стоит переусердствовать с количеством флюса.

Буру для пайки часто используют как не имеющие опыта сварщики, так и профессионалы своего дела. Преимущества данного способа сваривания материалов во многом превосходят его недостатки. Данный вид припоя способен хорошо проникать в детали, гарантируя прочность их соединения. Согласно рекомендациям специалистов пайку стоит проводить в помещении, которое хорошо проветривается, так как в ходе данной процедуры образуется много дыма.

О том, как работает бура, смотрите далее.

Источник: stroy-podskazka.ru

Как расплавить золото с помощью буры

С помощью ножа вычерпайте древесный уголь, пока не получите небольшую чашу. Золотое кольцо или маленькое колье должны красиво вписаться в чашу, которую вы создали из угля.

Поскребите дно угольной чаши, чтобы она лежала на безопасном предмете, который не горит. Делайте это на улице или в хорошо проветриваемом месте.

Поместите золотой предмет в контейнер с углем и наденьте защитную маску или защитные очки.

Зажгите пропановую горелку и начните перемещать пламя по золоту. Держите пламя над золотом, пока оно не раскалится докрасна.

Приготовьтесь расплавить золото. Посыпьте золотую монету небольшим количеством буры. Увеличьте количество тепла на горелке, пока золото не начнет плавиться. По мере приближения к температуре плавления он должен выглядеть ярко-оранжевым с зеленым оттенком. Все мелкие частицы золота сольются в яркий шар.

С 2007 года Джофиэль Аврора пишет статьи по вопросам окружающей среды, вегетарианства, путешествий и прав животных для таких веб-сайтов, как eHow, Answerbag и LIVESTRONG.COM. Аврора также является автором онлайн-программы «Животный мир: наши сожители». Она имеет степень бакалавра делового администрирования в области компьютерных информационных систем Университета штата Джорджия.

Источник: westendchronicle.com