Особой группой металлических материалов являются аморфные металлы. Это вещества с характерным строением, которое близко к структуре расплавленного металла или стекла. Заметное упорядочение в аморфных металлах распространяется только на несколько межатомных расстояний, как у обычных стекол.

Такую структуру металлы приобретают при охлаждении со скоростью более 1 миллиона градусов Цельсия в секунду. Аморфные металлы привлекали усиленное внимание ученых со времени их открытия в 1960 году.

Первым из полученных аморфных металлов был сплав золото-кремний. Затем удалось получить в аморфном состоянии не только сплавы, но и многие чистые металлы, в том числе железо, алюминий, хром, никель, ванадий, германий и др. Для этого потребовались скорости охлаждения до 10 миллиардов градусов в секунду.

Однако аморфное состояние чистых металлов неустойчиво — при нагревании начинается кристаллизация. Намного устойчивее сплавы металлов, содержащие такие переходные элементы, как никель, палладий, цирконий, лантан, а также некоторые неметаллы — кремний, бор, углерод, фосфор.

Одержимый хирург отрезал любимой девушке все ее конечности

Наиболее легко образуются сплавы, соответствующие формуле М80А20, где М — один или несколько переходных металлов, А — один или несколько так называемых аморфизирующих элементов, добавляемых для стабилизации аморфной структуры. Например, известны сплавы Fe80P13B7, Fe40Ni40S14B6 и др.

Для обеспечения сверхвысоких скоростей охлаждения расплава применяют распыление струи металла холодным газом или жидкостью, «выстреливание» капель металла на охлаждаемые поверхности металлических пластин или быстро вращающихся барабанов, облучение обычных сплавов лазером и др. В настоящее время аморфные металлы получают не только быстрым охлаждением расплавов металлов, но и осаждением их из газовой фазы на холодную поверхность, выделением из растворов и расплавов электрохимическими методами, катодным распылением и многими другими методами. Благодаря характерной структуре аморфные металлы обладают рядом особых свойств: они становятся в несколько раз прочнее, изменяются модули их упругости, электромагнитные свойства, повышается стойкость к коррозии. В противоположность обычным стеклам они проявляют заметную пластичность.

Эти свойства определяют особое место аморфных металлов среди прочих материалов и привлекают к себе внимание специалистов. Они представляют собой многообещающие материалы для техники будущего. Из них можно изготавливать новые высокопрочные композиты для применения их в авиации и космонавтике. Аморфные металлические материалы, обладающие высокой коррозионной стойкостью, используют для различных химических и магнитных фильтров, химических сосудов, электродов, в качестве защитных покрытий в установках для добычи и обработки природного газа и нефти.

Значительная доля потерь электроэнергии при ее передаче приходится на трансформаторы. Новые материалы для производства сердечников трансформаторов, созданные на основе аморфных сплавов, позволяют сократить эти потери вдвое.

100 Археологических Находок, Которые не Могут Объяснить Учёные

Разработаны аморфные сплавы, обладающие необходимыми магнитными свойствами, но плохо проводящие электрический ток, поэтому в сердечнике трансформатора, изготовленного из такого сплава, не возникают вихревые токи, поглощающие энергию. Интерес, проявляемый специалистами к аморфным металлам, обусловлен еще и тем, что они значительно дешевле традиционных материалов, выполняющих ту же задачу (если такие материалы вообще существуют).

Наиболее интенсивно аморфные металлы исследуют в США, Японии, Германии и Великобритании, а в последние 20 лет их начали изучать во всех промышленных странах мира. В начале 1981 года в США введен в эксплуатацию первый завод по изготовлению лент из аморфных металлов с объемом производства около 2000 тонн в год.

Сейчас таких предприятий много. Интерес к аморфным металлам растет. Число публикаций о них перевалило за несколько тысяч в год и продолжает расти. На повестке дня стоит задача разработки дешевых промышленных технологий.

Источник: dzen.ru

Аморфные сплавы

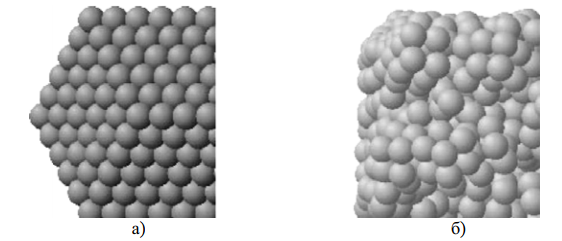

Большинство металлов и сплавов, используемых в промышленности, имеют кристаллическую структуру. Им присуще упорядоченное строение кристаллических образований (рис. 1, а). В процессах кристаллизации расплавов металлов их охлаждение происходит за какой-то промежуток времени, с которым связаны два основных параметра: скорость зарождения центров кристаллизации и скорость роста кристаллов. При этом образуются кристаллические структуры с анизотропией свойств, связанной с тем, что блоки, зерна имеют границы, на которых концентрируются дефекты и другие явления.

Во второй половине XX века было установлено, что при сверхвысоких скоростях охлаждения вещества из жидкого состояния (со скоростью > 106 °С/с) диффузионные процессы и зарождение центров кристаллизации в нем настолько замедляются вследствие быстрого нарастания вязкости расплава, из-за чего подавляется образование зародышей и рост кристаллов. В этом случае при затвердевании образуются неупорядоченные структуры (рис. 1, б).

Сплавы с такой структурой получили название аморфные металлические сплавы или металлические стекла. Аморфные металлические сплавы полностью изотропны, их свойства во всех направлениях совершенно одинаковы.

Аморфное состояние обеспечивает металлическим материалам свойства, значительно отличающиеся от свойств соответствующих материалов с кристаллической структурой.

Сплавы в аморфном состоянии обладают высокой твердостью и коррозионной стойкостью, а их пластическая деформация не сопровождается скольжением или двойникованием и имеет характер вязкого, очень затрудненного течения. Следует отметить, что уровень электромагнитных потерь в аморфных сплавах с высокой магнитной индукцией оказывается существенно ниже, чем во всех известных кристаллических сплавах.

Рис. 1. Модели структур сплавов: а — кристаллическая; б — аморфная

Сверхвысокие скорости охлаждения жидкого сплава для получения его аморфной структуры можно реализовать различными способами. Общим в них является необходимость обеспечения скорости охлаждения не ниже 10 6 °С/с.

Существует много методов получения аморфных сплавов (катапультирование капли на холодную пластину, распыление струи газом или жидкостью, центрифугирование капли или струи, расплавление тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла, сверхбыстрое охлаждение из газовой среды и др.). Эти сплавы можно получать из газовой, жидкой и твердой фаз. Следует отметить, что подавляющее большинство аморфных сплавов получают путем быстрой закалки из расплава (технология быстрого затвердевания).

Использование этих методов позволяет получать ленту (различной толщины), проволоку и порошки с аморфной структурой.

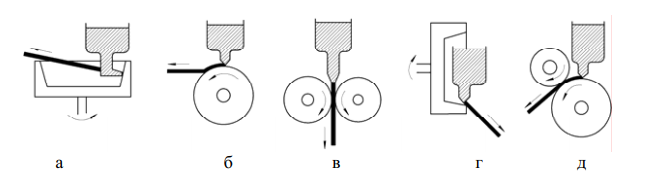

Наиболее эффективными способами промышленного производства аморфной ленты являются охлаждение струи жидкого металла на внешней (закалка на диске) или внутренней (центробежная закалка) поверхности вращающихся барабанов и прокатка расплава между холодными валками, изготовленными из материалов с высокой теплопроводностью.

На рисунке 2 приведены принципиальные схемы этих методов. Расплав, полученный в индукционной печи, выдавливается нейтральным газом из сопла и затвердевает при соприкосновении с поверхностью вращающегося охлаждаемого тела (холодильника). Различие в методах состоит в том, что при центробежной закалке и закалке на диске расплав охлаждается только с одной стороны.

Основной проблемой здесь является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих поверхностей ленты, что особенно важно для аморфных лент, используемых для головок магнитной записи.

Для каждого метода имеются свои ограничения по размерам лент, поскольку имеются различия и в протекании процесса затвердевания, и в аппаратурном оформлении методов. Если при центробежной закалке ширина ленты составляет до 5 мм, то прокаткой получают ленты шириной 10 мм и более. Метод закалки на диске, для которого требуется более простая аппаратура, позволяет в широких пределах изменять ширину ленты в зависимости от размеров плавильных тиглей. Данный метод позволяет изготавливать как узкие (шириной 0,1…0,2 мм), так и широкие (до 100 мм) ленты, причем точность поддержания их ширины может составлять ± 3 мкм.

Рис. 2. Методы получения тонкой ленты путем закалки из расплава: а — центробежная закалка; б — закалка на диске; в — прокатка расплава; г — центробежная закалка; д — планетарная закалка

Во всех установках для закалки из жидкого состояния сплав быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения расплава зависит от его толщины и характеристик холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, т. е. зависит от диаметра сопла и давления газа на расплав. Большое значение имеет правильный выбор угла подачи расплава на диск, позволяющий увеличить длительность контакта сплава с холодильником. Скорость охлаждения зависит также от свойств самого расплава (теплопроводности, теплоемкости, вязкости, плотности).

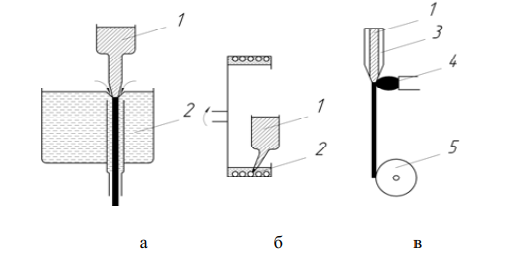

Для получения тонкой аморфной проволоки используют различные методы вытягивания волокон из расплава.

В методе, представленном на рисунке 3, а, расплавленный сплав протягивается в трубке круглого сечения через водный раствор солей. В методе вытягивания нити из вращающегося барабана (рис. 3, б) струя расплавленного сплава падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить затем сматывается из вращающейся жидкости.

Рис. 3. Методы получения тонкой проволоки, из расплава: а — протягивание расплава через охлаждающую жидкость (экструзия расплава); б — вытягивание нити из вращающегося барабана; в — вытягивание расплава в стеклянном капилляре; 1 — расплав; 2 — охлаждающая жидкость; 3 — стекло; 4 — форсунка; 5 — барабан

Известен метод, состоящий в получении аморфной проволоки путем максимально быстрого вытягивания расплава в стеклянном

капилляре (рис. 3, в). Этот метод также называют методом Тейлора. Волокно получается при протягивании расплава одновременно со стеклянной трубкой. При этом диаметр волокна составляет 2…5 мкм.

Недостатком метода является сложность отделения волокна от покрывающего его стекла, что ограничивает составы сплавов, которые аморфизируются данным методом. (рис. 3)

Следует отметить, что для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемыми для изготовления обычных металлических порошков.

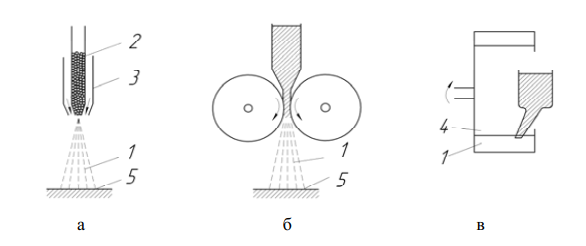

На рисунке 4 схематично показано несколько методов, позволяющих в больших количествах получать аморфные порошки. Среди них, в первую очередь, следует отметить хорошо зарекомендовавшие себя методы распыления (рис. 4, а).

Рис. 4. Методы получения аморфных порошков: а — метод распыления (спрей-метод); б — кавитационный метод; в — метод распыления расплава вращающимся диском; 1 — порошок; 2 — исходное сырье; 3 — форсунка; 4 — охлаждающая жидкость; 5 — охлаждаемая плита

Изготовление аморфных порошков осуществляется также кавитационным методом, реализуемым прокаткой расплава в валках, и методом распыления расплава вращающимся диском.

При кавитационном методе (рис. 4, б) расплавленный металл выдавливается в зазор (0,2…0,5 мм) между двумя валками, изготовленными, например, из графита или нитрида бора. Происходит кавитация — расплав выбрасывается валками в виде порошка, который попадает на охлажденную плиту или в охлаждающий водный раствор. Кавитация возникает в зазоре между валками, вследствие чего исчезают пузырьки газа, имеющиеся в металле.

Метод распыления вращающимся диском (рис. 4, в) аналогичен методу изготовления тонкой проволоки, но здесь расплавленный металл, попадая в жидкость, разбрызгивается за счет ее турбулентного движения. При помощи этого метода получается порошок в виде гранул диаметром около 100 мкм. (сюда рис. 4)

Превращение поверхностного слоя расплава в аморфное состояние затруднено наличием кристаллической подложки, способной инициировать процесс кристаллизации. Поэтому для обеспечения аморфизации расплава следует увеличивать скорость его охлаждения, что достигается уменьшением глубины проплавления, которая обычно не превышает 50 мкм. Скорости охлаждения, достигаемые при лазерной аморфизации, составляют 10 6 °С/с и более.

Для поверхностной аморфизации сплавов применяют не только лазерный луч, но и электронный, сфокусированный магнитным полем. При этом можно получить очень высокую плотность энергии, но обработку необходимо проводить в вакуумных камерах. Такая обработка наиболее широко применяется для сталей, особенно инструментальных.

В настоящее время известно множество аморфных сплавов на основе Fе, Ni, Тi, Сu и т. д. Как правило, гораздо легче аморфизируются сплавы, содержащие аморфизующие добавки некоторых неметаллических элементов (металлоидов типа Р, Si, В, С и др.). Это сплавы составов Fe80B20, Fe10Cr10B20, Ni75Si8B17, Co75Si15B10, Pd80Si20 и др. Из сплавов, содержащих только металлические элементы, легче аморфизируются те, которые состоят из элементов с сильно различающимися размерами атомов и их значениями электроотрицательности (Ni35Nd65, Ni55Ta45, Cu50Zr50, Co60Zr40 и др.). Аморфизацию сталей в настоящее время проводить затруднительно, поскольку для этого необходимы очень большие скорости охлаждения.

Следует отметить, что сортамент выпускаемых аморфных материалов ограничен (изготовляются только тонкие ленты, фольга и нити), а получить массивные заготовки и изделия можно методами порошковой металлургии. Вместе с тем обычная технология (спекание порошковых заготовок) неприемлема из-за низкой термической стабильности аморфных материалов. Экспериментально аморфные порошки изготовляют взрывным прессованием.

Срок службы аморфного сплава зависит от температуры его эксплуатации. Термическая стойкость аморфных сплавов низка. Однако имеются материалы с tкрист более 725 °С. К ним, в частности, относится сплав Тi40Ni40Si20, который обладает высокими механическими свойствами.

Высокопрочные нити из аморфных сплавов могут использоваться в композиционных материалах, а ленты — в виде намотки для упрочнения сосудов высокого давления.

Аморфные металлические сплавы являются перспективным материалом для изготовления упругих элементов.

Высокие твердость, износостойкость и коррозионная стойкость этих сплавов позволяют получать из них высококачественный тонколезвийный инструмент (например, бритвенные лезвия).

Методами быстрого затвердевания расплава при определенных условиях можно получать не только аморфные, но и микрокристаллические сплавы, обладающие высокими механическими свойствами при повышенных температурах. Размер зерна в таких сплавах обычно составляет 1…5 мкм, а иногда и менее.

Микрокристаллические сплавы можно также получать путем кристаллизации аморфных сплавов. Аморфное состояние в сплавах является термически неравновесным, поэтому при нагревании выше определенной температуры, зависящей от состава сплава, происходит его переход в кристаллическое состояние. Кристаллизация аморфных сплавов, специально разработанных для этих целей (например, содержащих только 5…13 % металлоида, как правило, бора) позволяет получать микрокристаллические сплавы с размером зерна менее 1 мкм.

Для получения микрокристаллических сплавов используют также аморфные сплавы в виде порошков, которые подвергаются горячему прессованию и одновременно кристаллизуются.

В настоящее время технологические возможности не позволяют получать металлические детали, имеющие аморфную структуру во всем их объеме. Однако развитие существующих технологий в перспективе позволит получать детали с аморфной структурой.

Так, при жидкой штамповке на расплав оказывается давление 150…200 МПа, но если его повысить на порядок и более, то могут произойти значительные изменения структуры отливок. С увеличением давления температура плавления большинства металлов и сплавов повышается. Поэтому, если сплав при нормальном давлении находится в жидком состоянии, то его можно перевести в твердое состояние при постоянной температуре за счет только высокого давления. Поскольку давление в жидкостях передается во всех направлениях без изменения, то можно теоретически по всему объему сплава создать переохлаждение, необходимое для одновременной кристаллизации всей отливки. Принципиально возможно создание таких давлений, при которых вязкость расплава возрастет настолько, что из-за малой подвижности атомы не успеют занять места в узлах кристаллической решетки и вместо кристаллической структуры получится аморфная.

Источник: extxe.com

Аморфные металлические сплавы

Apple заключила эксклюзивное соглашение на использование аморфных металлических сплавов с уникальной атомной структурой, что позволяет продукции быть более прочной, легкой, а также более устойчивой к износу и коррозии.

Аморфные металлические сплавы были разработаны группой исследователей из Калифорнийского технологического института в 1960г. (Дювез, Вилленс и Клемент). Был получен метод закалки расплава в аморфное состояние в металлических сплавах. Однако широкое признание аморфных металлических материалов в науке и технике началось в начале 70-х годов, когда были разработаны высокоэффективные методы их получения в виде тонкой ленты или проволоки. Стало ясно, что понятие “металлическое тело” уже нельзя рассматривать как синоним понятия “кристаллическое тело”, что с получением металлического вещества в новом аморфном состоянии необходимо рассматривать два существенно отличающийся по своей природе и свойствам класса металлических тел — кристаллические и аморфные.

Впервые для коммерческих целей продукт был использован в 2003г для создания техники Министерства обороны США, медицинского оборудования, и даже для создания спортивных товаров, таких как теннисные ракетки и клюшки для гольфа.

Apple получила права на использование сплавов в коммерческих целях, но во всех остальных сферах, которыми Apple не занимается, Liquidmetal оставила права на технологию за собой.

Соглашение было заключено 5 августа. Оно было подписано Ларри Буффингтоном, который является президентом и главным исполнительным директором Liquidmetal Technologies.

Атомная структура Liquidmetal (жидких металлов):

Кристаллическая Аморфная структура

решетка

В обычных металлах структурой является кристаллическая решетка. Liquidmetal сплавы имеют «аморфную» атомную структуру,, то есть не обнаруживают различных свойств в разных направлениях и не имеют определённой точки плавления. Свойства Liquidmetal превосходят свойства обычных металлов.

Свойства Liquidmetal :

· высокая твердость

· высокое отношение твердости к массе

· превосходящий предел упругости

· высокая коррозионная стойкость

· высокая износостойкость

· уникальные акустические свойства

Один из результатов уникальной атомной структуры сплавов Liquidmetal являеться высокая текучесть, которая приближается к теоретическому пределу и намного выше чем в кристаллических металлах и сплавах. Например, предел текучести более 250 KSI был достигнут в Zr-базе Liquidmetal сплавах (VIT-001 серии). Это более чем в два раза больше, чем в обычных титановых сплавах.

Еще одно уникальное свойство сплавов Liquidmetal является высшим пределом упругости, т. е. способность сохранять свою первоначальную форму после прохождения очень высоких нагрузок и напряжений. Кроме того, Liquidmetal более устойчивы к коррозии, чем их обычные коллеги с кристаллической решеткой из-за уникального строения атома.

Возможные применения аморфных металлических материалов:

Аморфные металлы можно использовать как материалы имеющие высокую характеристику прочности и пластичности. Уже с 1974г. высказывались предположения о возможности применения аморфных сплавов в различных конструкциях в сочетании с пластмассами и резинами, а так же для изготовления пружин и малогабаритного режущего инструмента.

Основными препятствиями здесь являлись высокая стоимость, слабая устойчивость против нагрева и не возможность получения материала в ином виде, чем лента. Однако недавно с появлением методов вытягивания волокон из вращающегося барабана появилась возможность получить проволоку круглого сечения (диаметром 200мкм) из аморфных сплавов на основе железа. Эта явилась стимулом для изучения возможностей аморфных металлов как высокопрочных материалов. По своей прочности проволока из аморфного сплава превосходит даже стальную рояльную проволоку. Поэтому данный аморфный сплав весьма перспективен для использования в качестве высокопрочных материалов.

Стремление к миниатюризации электронных устройств привело к тому, что линейные размеры токоведущих дорожек, контактных площадок и других элементов современных интегральных схем не превышают 0,5-1 мкм. При субмикронных размерах рабочих элементов создаются условия для взаимного проникновения атомов — диффузии на границе раздела металл-полупроводник. Этот процесс со временем приводит к замыканию токоведущих дорожек и выходу прибора из строя. Чтобы предотвратить диффузию, необходимо создать тонкий барьерный слой между полупроводником и металлом.

Так было показано, что наилучшими барьерными свойствами обладают аморфные металлические сплавы. Диффузия через аморфные слои сильно затруднена вследствие нерегулярности атомной структуры. Особенно хорошими барьерными свойствами обладают аморфные сплавы тугоплавких металлов.

- не высокая термическая устойчивость.

- не достаточная стабильность во времени(что снижает их надежность).

- полная несвариваемость(следовательно, аморфные металлы не пригодны для крупногабаритных конструкций, невозможность их использования в качестве высокотемпературных материалов).

- Apple

- Liquidmetal

- аморфные металлические сплавы

Источник: habr.com