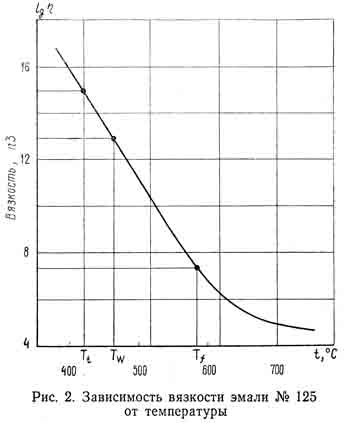

Выше температуры Тw находится температура текучести Тt. Она фиксируется на кривой температурной зависимости вязкости (рис. 2) . В точке Tt (580° С) происходит изменение свойств эмали (перегиб кривой). Эмаль из высоковязкого пластического состояния η= 10 13 пувз переходит к текучему состоянию η = 10 7 пуаз.

Экспериментально установлено, что данное значение вязкости еще не соответствует температуре вплавления деталей-накладок из металлических листов в эмаль. При температуре 580 — 600° С сцепление детали-накладки с эмалью недостаточно, и поверхность эмали покрывается трещинами. Это происходит вследствие возникновения в данном интервале температур процессов релаксации напряжений, которые имели место при более низких температурах. Скорость протекания этих процессов обратно пропорциональна вязкости, т. е. при повышении температуры скорость протекания релаксационных процессов в спаях возрастает [5]. Исходя из вышеизложенных предпосылок, экспериментально определяли область минимальных температур вплавления деталей-накладок из сплавов металлов в эмаль.

ЭМАЛЬ на ювелирных украшениях: ГОРЯЧАЯ и ХОЛОДНАЯ эмаль

В результате установили, что при использовании одной и той же эмали температура вплавления деталей-накладок из разных металлов и их сплавов различна (табл 1).

| СрМ 875 | 0,2 | 125 | 670 |

| Медь | 0,2 | 125 | 670 |

| Л 90 | 0,2 | 125 | 690 |

| ЗлСрМ 583 | 0,2 | 125 | 720 |

| * Время вплавления 10 мин. | |||

Чрезвычайно эффектный прием эмалирования — витражная эмаль, вплавление эмали в сквозные отверстия в металле. Затягивание эмалевым расплавом отверстия в металле обусловливается вязкостью (η = 10 5 пуаз) ювелирной эмали в момент начала обжига. При этом сила поверхностного натяжения эмали должна быть ниже силы сцепления ее с металлом.

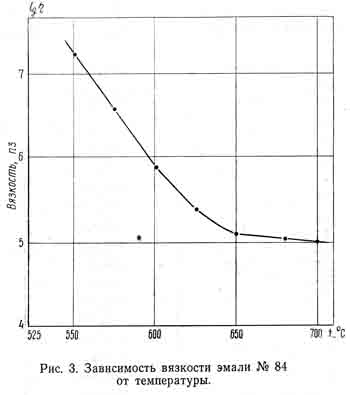

Растекаемость эмалей является сложной функцией вязкости, поверхностной энергии на границе фаз, поэтому она была положена в основу отрабатываемых режимов процесса вплавления витражной эмали. На примере эмали № 84 можно проиллюстрировать функциональную зависимость растекаемости от вязкости. Кривая температурной зависимости вязкости представлена на рис. 3.

При температуре первичного обжига эмали (650 — 700° С) вязкость равна η = 10 5 пуаз, что соответствует растекаемости 1,58. На основании результатов исследования растекаемости и вязкости составлена таблица ювелирных эмалей (табл. 2), которые рекомендуется использовать для данного технического приема при изготовлении изделий из благородных металлов.

При разработке новых технических приемов эмалирования низкопробных сплавов золота и серебра немаловажную роль играет состав ювелирной эмали. Работами, проведенными ранее, установлено, что современные составы эмалей, применяемые для ювелирных изделий, не отличаются большим разнообразием цветов и оттенков. Большинство эмалей не обладает прозрачностью, глубиной, яркостью, чистотой тона. Эмали имеют высокую температуру обжига (800 — 820°С), узкий температурный интервал обжига и некоторые из них — низкую химическую устойчивость.

наносим холодную эмаль

В настоящее время ювелирная промышленность использует широкий ассортимент металлов и их сплавов для выпуска ювелирных изделий с эмалью. Большинство эмалей некачественно прокладывается по сплаву золота 583 пробы и поэтому не могут быть использованы для новых технических приемов эмалирования. Поиски совершенных составов эмалей с улучшенными физико-химическими свойствами, а также эмалей новых цветов и оттенков позволят применять их при изготовлении изделий из различных сплавов благородных металлов, в том числе низкопробных, и для самых разнообразных приемов эмалирования.

| 41 | Синий | 700 — 880 | 1,82 |

| 124 | Синий | 720 — 840 | 1,46 |

| 120 | Синий | 720 — 840 | 1,63 |

| 66 | Голубой | 720 — 820 | 1,68 |

| 18 | Голубой | 740 — 860 | 1,34 |

| 122 | Голубой | 700 — 820 | 1,82 |

| 114 | Светло-зеленый | 740 — 880 | 1,62 |

| 84 | Зеленый | 700 — 880 | 1,58 |

| 175 | Зеленый | 700 — 860 | 1,69 |

| 83 | Зеленый | 720 — 840 | 1,45 |

| 101 | Зеленый | 720 — 860 | 1,58 |

| 103 | Зеленый | 720 — 840 | 1,78 |

| 102 | Зеленый | 720 — 880 | 1,56 |

| 116 | Фиолетовый | 720 — 880 | 1,30 |

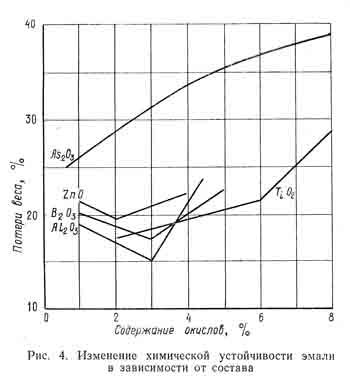

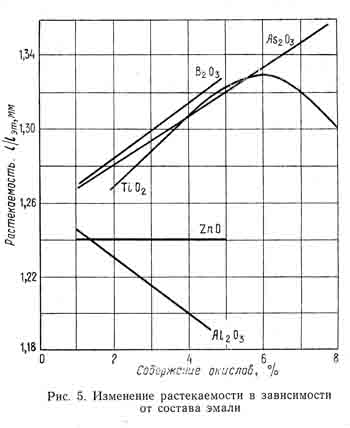

При подборе состава основы эмалей учитывали определяющие требования, предъявляемые к ювелирным эмалям: химическую устойчивость, растекаемость, температуру обжига. Для исследования физико-химических свойств и получения прозрачных эмалей новых оттенков был взят трехкомпонентный состав, вес.%: SiO2 — 40,0; PbО — 44,0; К2О — 16,0.

При замене в исходном составе К2О на Na2О (не более 6 вес.%) не происходит заметного изменения свойств. При замене К2О на Na2О до 4 вес.% химическая устойчивость возрастает, растекаемость эмали резко увеличивается и остается постоянной при дальнейшем увеличении содержания окиси лития.

Борный ангидрид, добавленный к эмали в небольших количествах (1 — 3 вес.%), повышает ее химическую устойчивость. При дальнейшем увеличении количества борного ангидрида в составе эмали химическая устойчивость снижается. Растекаемость эмали при этом увеличивается.

Окись алюминия влияет на химическую устойчивость подобно борному ангидриду — при содержании в составе эмали не более 3 вес.% А12О3 химическая устойчивость повышается, при введении окиси алюминия более 3 вес.% химическая устойчивость понижается. Растекаемость эмали при введении в ее состав окиси алюминия уменьшается.

В небольших количествах (0,5 — 2,0 вес.%) целесообразна добавка окиси цинка, которая увеличивает химическую устойчивость эмали, не ухудшая ее растекаемости. Добавка окиси цинка, превышающая 2 вес.%, снижает химическую устойчивость.

Целесообразно принять следующие концентрации этих окислов: 0,5 — 4% Na2O; 0,5 — 2% Li2О; 1 — 6% TiO2; 1 — 3% В2О3; 1 — 3% Аl2О3; 0,5 — % Р2О5; 0,5 — 2% ZnО; 1 — 6% Аs2О3.

На основании вышеизложенного материала были разработаны и исследованы эмали, физико-химические свойства которых приведены в табл. 3, пригодные для нанесения на золото 583 пробы и серебро 875 и 916 проб, а также разработаны технологические процессы вплавления металлических деталей-накладок в эмаль и технологические процессы прокладывания витражной эмали. Дальнейшие работы по изучению свойств и составов ювелирных эмалей позволят повысить качество и расширить ассортимент ювелирных изделий.

| Исходная | 22,30 | 800 — 860 | 1,30 |

| № 2 | 7,53 | 740 — 840 | 1,36 |

| № 27 | 30,40 | 760 — 820 | 1,53 |

| № 104 | 11,20 | 720 — 860 | 1,25 |

| № 105 | 25,43 | 720 — 820 | 1,60 |

ЛИТЕРАТУРА

1. Наsenohr К. Эмаль. Изд. 2-е. Лейпциг, 1964.

2. Пупарев А. А. Художественные эмали. М., КОИЗ, 1948.

3. Селезнев В. А. Очерк происхождения и развития эмалевого мастерства в связи со стеклоделием и керамикой. Л., 1926.

4.Рехсон С. М. Контроль согласованности спаиваемых материалов и выбор оптимального режима отжига спаев. Л., Ин-т химии силикатов АН СССР, 1971.

5. Засухина Л. 3., Обухова И. Б. — Сб. трудов ВНИИювелирпром, Вып 1, Л., 1972

http://jewelpreciousmetal.ru/technology_enamel_enamelling.php» target=»_blank»]jewelpreciousmetal.ru[/mask_link]

ВЛИЯНИЕ МАТЕРИАЛА ТИГЛЯ НА СВОЙСТВА ЮВЕЛИРНЫХ ЭМАЛЕЙ

Для эмалирования изделий из сплавов золота, серебра и меди в ювелирной промышленности применяют, в основном, свинцово-силикатные эмали [1]. Однако ассортимент ювелирных эмалей, существующих в настоящее время, очень мал, в палитре преобладают темные тона, поэтому при нанесении таких эмалей на сплавы золота и серебра пропадает цвет металла. К тому же, лишь немногие из существующих эмалей на всех применяемых сплавах металлов получаются яркого, хорошего цвета.

При определении влияния материала тигля на качество эмали изучали следующие свойства эмали: химическую устойчивость по отношению к 3%-ной азотной кислоте, плавкость методом растекания капли и интервал обжига в градиентной печи.

Как показали результаты исследований, эмали, сваренные в корундизовых тиглях, обладают лучшей химической устойчивостью и, соответственно, большей тугоплавкостью, чем эмали, сваренные в кварцевых тиглях (табл.).

| 2 | 22,3 | 26,7 | 1,15 | 1,20 | 760—860 | 760—840 |

| 104 | 10,8 | 27,3 | 1,00 | 1,20 | 780—880 | 760—840 |

| 105 | 25,8 | 28,7 | 1,18 | 1,34 | 740—820 | 740—820 |

| 108 | 7,0 | 12,7 | 0,98 | 1,05 | 740—840 | 740—840 |

Сопоставляя данные по химической устойчивости, плавкости эмалей с температурой их обжига, можно сделать вывод, что ювелирные эмали лучше всего варить в корундизовых тиглях. Однако в некоторых случаях эмали, сваренные в корундизовых тиглях, значительно уступают по яркости и блеску эмалям, сваренным в кварцевых тиглях. Особенно сильно сказывается влияние материала тигля на цвет эмалей, окрашенных окисью кобальта или двуокисью марганца (эмали № 104 и 2). Так как для ювелирных эмалей цвет имеет первостепенное значение, то варить такие эмали следует в кварцевых тиглях. Однако при промышленном производстве эмалей желательно применять корундизовые или шамотные тигли как более экономичные.

Следующим этапом работы были поиски замены кварцевых тиглей. Установлено, что благоприятные результаты получают при варках эмалей в корундизовых или шамотных тиглях, предварительно облицованных бесцветным тугоплавким стеклом. Такие эмали, по химической устойчивости лишь немногим уступающие эмалям, сваренным в корундизовых тиглях, обладают ярким цветом и блеском, присущим эмалям, сваренным в кварцевых тиглях.

Эмали, окрашенные окисью меди (№ 105 и 108), имеют стабильную окраску при варке как в кварцевых, так и в корундизовых тиглях. Как следует из данных таблицы, влияние материала тигля на физико-химические свойства таких эмалей также менее значительно. Поэтому варить эмали, окрашенные окисью меди, можно как в кварцевых, так и в корундизовых тиглях.

Приведенные данные свидетельствуют о том, что можно получить более качественные эмали, а кроме того, расширить ассортимент тиглей, применяемых при варке ювелирных эмалей.

ЛИТЕРАТУРА

1. Брэполь Э. Теория и практика ювелирного дела. Л., «Машиностроение», 1973.

2. Справочник по производству стекла. Т. 2. М., Госстройиздат, 1963.

3. Лозова Э. И., Юдин Н. А. Обесцвечивание cвинцово-кремнеземистых стекол.— Сб. «Производство и исследование стекла и силикатных материалов». Ярославль, 1973.

Источник: jewelpreciousmetal.ru

Художественная эмаль

ЭМАЛЬ. От (фр. email, от франк, smeltan — плавить; англ. enamel , нем. Email, Schmelz, древнерус. финифть) — техника, применяемая в ювелирном искусстве, прочное стекловидное покрытие, наносимое на поверхность металлического предмета и закрепляемое обжигом; существует и холодная эмаль (без обжига). Основой ювелирной (горячей) эмали служит стекло, пигментированное примесью окисей металлов. Различаются прозрачные, полупрозрачные (опаловые) и глухие (опаковые, компактные) эмали: прозрачность придает окись свинца в эмалевом составе, непрозрачность- окись олова.

Эмалевые художественные покрытия основаны на использовании особой стекловидной массы, которая наносится на поверхность изделия и обжигается в специальных муфельных печах. После обжига эмаль прочно приправляется к металлической основе и образует твердую декоративную блестящую поверхность.

Эмаль представляет собой кремниевый сплав, содержащий окислы калия, натрия и другие компоненты. Окрашивается этот сплав в тот или иной цвет в зависимости от включения в него окисей различных металлов. Например, различные оттенки красного цвета образуют определенные соединения золота, окиси железа и хрома.

В желтый цвет эмаль окрашивается благодаря введению в нее трехокиси сурьмы, соединений серебра ; в синий и голубой — окиси кобальта; в черный — окиси иридия и марганца. Помимо цветовой градации, палитра эмалей делится на прозрачные и так называемые опаковые — непрозрачные эмали. Опаковые сплавы получают посредством добавления в них окиси олова или трехокиси мышьяка. В старину для этих целей использовали такие «глушители», как костяная зола или каолин.

В процессе подготовки эмалевых сплавов к нанесению их на поверхность изделия и последующему обжигу куски (слитки) эмали тщательно дробят в металлической ступке. Затем растирают в каменной (агатовой) ступке до кондиции мельчайшего порошка, подобно тому, как в старину растирались пигменты красок. Чтобы порошок не распылялся, он обязательно смачивается. Перед нанесением эмалевой массы поверхность изделия обжигается, что позволяет предотвратить ее коробление в момент последующих многократных обжигов, а затем отбеливается.

Этап обжига самый сложный в эмальерном деле, on требует большого опыта, специальных знаний и определенного художественного чутья. Значительная часть сплавов имеет различные температуры плавления, и для того, чтобы избежать выгорания эмалевого покрытия, обжиг начинают с самых тугоплавких.

Как правило, мастера делают многочисленные пробы обжига отобранных красок (эти пробы необходимы для определения точных температурных режимов плавления как односоставных, так и сложных, смешанных колеров). Кроме того, только пробные обжиги дают возможность более точно подобрать необходимый цвет, поскольку в процессе плавления некоторые эмали изменяют интенсивность своего цвета и приобретают новые оттенки.

Нанесение и обжиг эмали даже одного цвета производится чаще всего в несколько приемов. Первый слой выполняет грунтовочные функции, по нему проверяют, как эмаль растекается по поверхности вырезанного для нее углубления в металле, либо в ячейках между скаными или вальцованными перегородками. Последующими слоями восполняют усадку эмалевой массы при плавлении и доводят уровень покрытия до верхнего края перегородок или поверхности металла. Иногда сверху наносится фондон — защитный слой бесцветной эмали.

В качестве основания для росписи по эмали используется пластинка из тонкого медного листа необходимой формы и размера, выпуклая с лицевой стороны. Эмалевый грунт, представляющий собой смесь растертой в порошок белой эмали с водой, наносится на лицевую сторону пластинки в три слоя. После нанесения каждого слоя пластинка просушивается в сушильном шкафу и обжигается в муфельной печи при t 700-800 0 С, пока эмаль не сплавится, а поверхность не станет гладкой. Чтобы предохранить пластинку от возможной деформации при обжиге в процессе росписи, ее оборотная сторона покрывается эмалевым слоем, называемым «контрэмалью».

Роспись пластинки начинается с рисунка, который выполняется сначала на бумаге. Затем под него подкладывается чистый лист бумаги, и рисунок по контуру прокалывается иглой. На нижнем листе получается точечный отпечаток рисунка. Этот лист накладывается на лицевую поверхность загрунтованной пластинки и натирается смешанной со скип@$ром и лавандовым или скип@$опытницей» — белой эмалевой пластинкой с пробами красок. При помощи ее определяются температура плавления каждой краски и ее цвет после обжига.

На первой стадии росписи по эмали тонкой кистью делается «подмалевок»- наносятся основные цвета. После этого пластинка обжигается в муфельной печи, пока краски не сплавятся и не приобретут яркость и блеск. Извлеченная из муфеля пластинка остужается и следует первая прописка, в ходе которой выявляются основные детали изображения и светотени. Затем пластинка вновь просушивается, обжигается и остужается.

В процессе второй прописки выявляются второстепенные детали, прорабатываются полутона и уточняются цветовые отношения. Производится третий обжиг.

При создании несложной композиции с использованием ограниченной красочной палитры роспись заканчивается на втором или третьем этапе. Для написания сложной миниатюры, богатой цветовыми оттенками, требуется от 4 до 7 прописок и столько же обжигов.

Этот краткий обзор процесса создания миниатюр на финифти свидетельствует о том, насколько трудоемка и сложна работа художника, ведь малейшее отклонение от строгой последовательности в работе, даже минутная передержка в процессе обжига могут привести к порче произведения, иногда даже на самом последнем этапе, когда роспись эмали уже почти готова. Законченный вид финифти, как ювелирному изделию, придает золотая или серебрянная оправа ( скань — филигрань ), она изготавливается ювелиром. Вставленная в драгоценную оправу, усиливающую значимость и красоту эмали, русская миниатюра может пополнить любую частную коллекцию, стоять на столе, камине, висеть на стене, либо носиться как эксклюзивное ювелирное украшение, преподнесенное в знак любви или дружеского расположения. Роспись по эмали практически вечно сохраняет чистоту, блеск и прозрачность цвета. Она не подвергается, подобно другим видам живописи, воздействию таких разрушительных факторов, как свет, перепады температуры и влажности, загрязнение.

Применение того или иного приема в эмальерном деле определяется технологическими и конструктивными особенностями укрепления эмали на изделии.

ПЕРЕГОРОДЧАТАЯ ЭМАЛЬ. Особенности использования этого технического приема заключаются в укреплении эмали внутри своеобразных ячеек, образованных припаянными к поверхности металла перегородками из вальцованной проволоки.

Толщина перегородок, представляющих линии определенного сюжетного и орнаментального изображения, может быть различной. Более толстыми намечаются очертания, а мелкими производится детализация изображения. В старину перед напаиванием перегородок мастера часто прочеканивали в металлической пластине углубления, которые затем как бы огораживались перегородками. Этот прием обеспечивал лучшее укрепление эмали в ячейках. Важным технологическим условием работы в технике перегородчатой эмали является применение тугоплавкого припоя для перегородок, температура плавления которого превышает режимы плавления всех используемых в работе эмалей.

Секретам перегородчатой эмали древнерусских художников обучили византийские мастера, однако в период татаро-монгольского ига производство изделий с перегородчатыми эмалями заглохло.

ВЫЕМЧАТАЯ ЭМАЛЬ. Под общим названием — выемчатая эмаль — объединяется сразу несколько приемов укрепления эмалевых сплавов при помощи создания специальных углублений (выемок) на поверхности изделия . В зависимости от технического замысла мастера, выемки выполняются в технике резьбы, чеканки, штамповки, литья либо гравировки, подобно тому, как подготавливается поверхность металлического изделия под чернь. Если эмалью покрываются значительные по площади выемки, то на их поверхности наносятся насечки или производится штриховая разделка резцом. Это необходимо для лучшего сцепления эмали с металлом. При небольших площадях покрытий с этой же целью часто производят так называемое поднутрение стенок углублений, заполняемых эмалевой массой.

Техника выемчатой эмали получила распространение в среде русских золотых и серебряных дел мастеров со второй половины XIV столетия и является традиционной техникой русского эмальерного искусства.

ЭМАЛЬ В СКАНЫХ ОБРАМЛЕНИЯХ Эмаль по скани во многом сходна с техникой перегородчатой эмали. Роль перегородок в покрытиях этого вида выполняет скань — витая проволока, из которой набираются различные орнаментальные композиции .

Использование данного технического приема в русском ювелирном деле имеет многовековую историю. В практике же зарубежных художественных школ, напротив, этот прием — большая редкость. Именно поэтому эмаль в сканых обрамлениях за рубежом порой называют «русская эмаль».

ЭМАЛЬ ПО РЕЛЬЕФУ. В техническом отношении этот прием один из самых сложных в эмальерном деле. Неслучайно русские мастера его освоили лишь во второй половине XVII века, несколько позже эмальеров некоторых зарубежных художественных центров. Вместе с тем именно с периодом широкого использования этой техники совпадает один из самых ярких расцветов отечественного эмальерного искусства в конце XVII столетия.

Покрытие высоких чеканных и литых рельефов осложнено тем, что при обжиге эмаль не удерживается па выпуклых участках поверхности предмета и либо стекает в более низкие части рельефа, либо выгорает.

Технология работы эмали по рельефу имеет следующую последовательность. На объемные участки поверхности изделии ровным слоем наносится кашеобразная эмалевая масса, из которой перед обжигом удаляют излишнюю влагу фильтровальной бумагой. Затем изделие помещают в печь и выдерживают там до того момента, когда эмаль начинает растекаться по поверхности. Если после обжига образуются участки оголившегося металла или трещины в эмалевом покрытии, на эти места наносится новый слой массы, после чего обжиг повторяется. Строгая последовательность обжига в режиме от тугоплавких к легкоплавким эмалям, а также применение наиболее качественных эмалевых сплавов являются важным условием работы в технике эмали по рельефу.

ЭМАЛЬ РАСПИСНАЯ ( ЖИВОПИСНАЯ МИНИАТЮРА ). Эмалевая роспись наносится на поверхность изделия или специально подготовленной пластины, покрытой слоями грунтовой и покровной эмали. Перед нанесением грунта предмет обжигается, протравливается и сушится. На грунтовый слой наносятся, как правило, несколько слоев белой эмали.

После каждой прокладки и следующего за пей обжига поверхность выравнивается бруском, и предмет дополнительно обжигается. При подготовке пластины для миниатюрного живописного изображения эмалевый слой обязательно наносится и на ее оборотную сторону. Это необходимо для того, чтобы при многократных последующих обжигах тонкий лист металлической основы не коробился.

После предварительной разметки роспись выполняется специальными красками на эфирных маслах, и практически каждое нанесение нового колера сопровождается обжигом с учетом температуры его плавления. В заключительной стадии живописное изображение иногда покрывается защитным слоем фондона.

ЭМАЛЬ С МЕТАЛЛИЧЕСКИМИ НАКЛАДКАМИ Отличительной чертой этого эмальерного приема является вплавление между слоями эмали изображений, вырезанных из фольги, а также рельефных фигурных металлических пластин. Плоские накладки обычно сплошь покрываются несколькими эмалевыми слоями и выглядят как бы плавающими внутри прозрачного стекловидного покрытия, а рельефные — чеканные или штампованные — приплавляются лишь краями, при этом высокие участки рельефа возвышаются над эмалевой поверхностью. Выступающие части рельефного изображения также иногда расцвечиваются эмалями, но для этого применяются только самые легкоплавкие из них.

ВИТРАЖНАЯ ЭМАЛЬ. Конструктивной основой витражной эмали служит не металлическая плоскость, как при использовании прочих эмальерных приемов, а сканая или выпиленная в металлической пластине ажурная сетка. Сквозные отверстия этой сетки заполняются эмалевой массой, и предмет обжигается. Возникающие после обжига просветы вновь затягиваются эмалевой массой и подвергаются дополнительному обжигу. Повторяется эта операция вплоть до сплошного «застекления» сквозных отверстий.

Этот, требующий исключительно высокой квалификации и кропотливого труда технический прием получил широкое распространение в среде русских так же, как и западноевропейских эмальеров, лишь во второй половине XIX века, хотя первые упоминания о нем относятся к эпохе Возрождения и даже античному периоду.

ЭМАЛЬ «ГИЛЬОШЕ» (ЭМАЛЬ ПО ГИЛЬОШИРОВКЕ). Особенности использования этого приема заключаются в покрытии несколькими слоями прозрачной цветной эмали, а также фондоном поверхности металла, гравированной специальным механическим приспособлением, работающим но принципу пантографа.

Эмаль «гильоше» впервые получила распространение в творчестве французских ювелиров XVIII века. В России этот прием особенно широко использовали в последней трети XIX — начале XX столетия мастера ювелирных фирм Сазикова, Фаберже и других.

ТРАНСПАРАНТНАЯ ЭМАЛЬ. Пластические свойства стекловидных сплавов в XIX веке обеспечивали устойчивое соединение декоративного покрытия и металлической основы уже без предварительной фактуровки поверхности предмета. Иногда перед нанесением эмали поверхность обрабатывалась химическими растворами, например подвергалась протравке кислотами. Это представляло возможность мастерам покрывать тонким прозрачным слоем эмали обширные гладкие или рельефные поверхности. Трапспарантной эмалью мастера также часто называют фондон — верхний прозрачный защитный слой и даже так называемый эмалевый лак.

Источник: finifty.ru