Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Ювелирная работа: как рисовать эскизы и изготавливать украшения. Бизнес-план

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

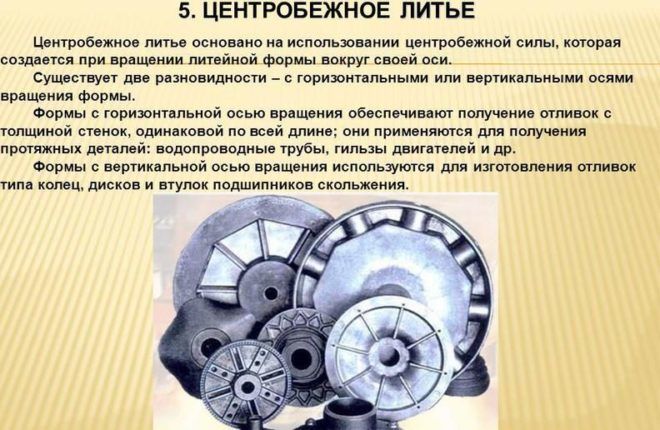

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Источник: promzn.ru

Процесс литья ювелирных изделий: литье по выплавляемым моделям

Один из древнейших способов изготовления украшений — литье по выплавляемым моделям — восходит к III веку до нашей эры. Процесс литья из воска по выплавляемым моделям был потерян и обнаружен заново много раз на протяжении всей истории. используется сегодня для литья металлического сплаваs. Давайте узнаем о процессе литья ювелирных изделий: литье по выплавляемым моделям.

Что такое литье по потере воска?

Литье по выплавляемой восковой модели, также известное как cire perdue, это древний процесс, при котором металлические сплавы превращаются в конструкцию из восковой формы. На протяжении многих лет процесс литья по выплавляемым моделям применялся не только для изготовления ювелирных изделий, но и для изготовления скульптур и украшений.

Кроме того, одним из основных преимуществ литья по выплавляемым моделям является то, что вы можете копировать одну и ту же модель столько раз, сколько захотите. Наиболее распространенными металлами, используемыми для этого процесса, являются серебро, золото, латунь и бронза — так что есть много возможностей для ваших ювелирных проектов!

Процесс литья по выплавляемым моделям ювелирных изделий

Заинтересованы в том, чтобы попробовать себя? Следуйте приведенным ниже инструкциям по процессу литья по выплавляемым моделям, чтобы узнать, как:

- С помощью восковой трубки вырежьте форму стандартного кольца. Затем нарисуйте узор на кольце с помощью писца, чтобы указать, где будут первые надрезы.

- Затем прижмите воск к нужной форме, используя специальный файл для резьбы. Главный совет: помните, что воск можно подпиливать довольно тонко, так как серебро весит в 11 раз больше, чем воск.

- После того, как воск был подан в соответствии с вашими требованиями, самое время прикрепить восковой литник к кольцу. Для этого подержите литник над слабым пламенем, пока он не начнет капать, а затем быстро поместите его на кольцо в наиболее тяжелом месте.

- Взвесьте кольцо и запишите, сколько оно весит. Чтобы рассчитать необходимое количество серебра, воспользуйтесь этими уравнениями: для серебра — рассчитайте вес воска, умноженный на 11 и 10 г, чтобы учесть вес литника.

- Вычислив необходимое количество серебра, прикрепите кольцо и литник к дну колбы с зазором не менее 5 мм между краями и верхом колбы и кольца.

Добавление инвестиции

Теперь вы выполнили первые несколько шагов в технике литья по выплавляемым моделям. Будьте готовы перейти к следующему этапу процесса — инвестированию. Следуйте этим инструкциям, чтобы узнать, что делать дальше:

- Убедитесь, что колба прикреплена к резиновому основанию, а кольцо и литник надежно прикреплены. Затем наполните колбу водой примерно на 5 мм от верха. После этого налейте воду в резиновую миску.

- Затем взвесьте необходимое количество паковочного порошка и посыпьте его столовой ложкой. Помните, сначала он будет опускаться на дно, а затем подниматься наверх после того, как будет добавлено правильное количество порошка.

- Как только порошок всплывет в верхнюю часть миски, перемешивайте примерно 10 минут, чтобы обеспечить удаление пузырьков воздуха — дольше, и смесь станет слишком густой для работы.

- Хорошо перемешав смесь, поставьте резиновую миску на вибрирующую тарелку. Крепко возьмитесь за миску и позвольте как можно большему количеству пузырьков воздуха подняться на поверхность. Затем сожмите стенки миски, пока вы наливаете смесь в колбу.

- Примерно на минуту или около того поместите колбу на вибростол, чтобы во время выливания весь захваченный воздух поднялся на поверхность.

- Оставьте колбу сохнуть на ночь — затем снимите резиновую основу там, где вы найдете восковой литник.

Поставив литник на дно, поместите колбу в печь, чтобы расплавленный воск вылился наружу. Установите в печи температуру от 150 до 200 ° C и оставьте на час. По прошествии часа включите огонь до 400 ° C на час 30 минут. В завершение увеличьте температуру до 720 ° C и держите еще час. Переменная температура гарантирует, что паковочная масса полностью высохнет и затвердеет, а воск полностью расплавится.

Центробежное литье

И сейчас, на завершающей стадии процесса центробежное литье. Выполните следующие действия, чтобы завершить процесс литья по выплавляемым моделям:

- Положите в тигель необходимое количество серебра. Удалите весь имеющийся припой и отрежьте все обрезки, чтобы все они удобно ложились. Возьмите щепотку порошкообразного флюса и посыпьте его сверху. Чтобы компенсировать литник, добавьте 10 г серебра.

- Как только вы наденете защитные перчатки. Достаньте колбу из печи с помощью пары больших стальных щипцов. Затем поместите его в центробежную машину и убедитесь, что тигель закрыт и полностью прикреплен к литниковому концу колбы.

- Теперь все уравновешено и плотно закреплено, позволяя металлу расплавиться и тем временем подготовить машину.

- Проверьте металл на наличие мелких бугорков. Если их нет, вы готовы активировать машину. Просто убедитесь, что на пути центробежного рычага нет препятствий, чтобы он не остановился.

- Как только машина перестанет вращаться и дно колбы изменится с красного на черное. Снимите его щипцами и погрузите в металлическое ведро с холодной водой. Перемещайте колбу из стороны в сторону, пока паковочная масса не разойдется и раскрыто металлическое литье.

- Наконец, протрите и протрите отливку, чтобы избавиться от остаточной паковочной массы, затем удалите все литники с помощью ювелирной пилы. Чтобы закончить, подпилите и отполируйте кольцо — затем вы можете сохранить его как уникальное изделие или отправить его для изготовления резиновой формы, чтобы его можно было воспроизвести.

Вот и все! Готовы попробовать? Перед началом работы убедитесь, что у вас есть все необходимое оборудование для обработки воска и отливки. Процесс литья ювелирных изделий: литье по выплавляемым моделям.

Источник: royisal.com

Литье ювелирных изделий

![01_legirovanie_zolota[1].jpg](https://jewel-design.ru/upload/medialibrary/a4b/a4b65b983e8045575428e2d8bc676edf.jpg)

Первым шагом в литье является подготовка металла. Мы отбираем золото по каратности и цвету, которые необходимы для каждого проекта. Мы ежедневно отливаем: 14 каратное, 18 каратное, 24 каратное золото и платину. При подготовке карата, цвет золота может быть достигнут путем изменения сплавов, которые смешиваются с чистым золотом. Добавление никеля дает белое золото, медь — розовое, и серебро дает зеленый цвет золоту.

При легировании и литье наших ювелирных изделий, мы можем быть на 100% уверены в качестве наших драгоценных металлов.

Закладка восковых моделей колец

После того, как восковые модели вырезаны, они прикрепляются к восковому «дереву» и устанавливаются на базу. На этой фотографии, основания и модели помещены в капсулу, которая будет заполнена термостойким гипсовым материалом, который называется закладкой. Различные смеси закладки используются с различными характеристиками для различных металлов и ситуаций.

![02_opoka_dlya_litya_voskovyh_modeley[1].jpg](https://jewel-design.ru/upload/medialibrary/714/714ab83806a676b9cb32b48d4cdcab80.jpg)

![03_pech_dlya_prozhiga_opok[1].jpg](https://jewel-design.ru/upload/medialibrary/e3a/e3a709e91dd46f4c2b1a17a30aa6ee0e.jpg)

Процесс выжигания ювелирного воска

После заложения капсулы, с восксодержащими моделями, они размещаются в специализированных печах, где воск сжигается при температуре до 870 °С в течение 12-16 часов. Правильно выжженные опоки, такие, как на этой фотографии, не имеют остатков воска. То, что остается представляет собой дерево или скульптуру. С помощью центрифуги, мы будем заполнять полую камеру расплавленным драгоценным металлом.

Литье платины

Это последний этап литья платины, после этого расплавленную платину поместят в пустую опоку. Вы можете увидеть те же модели в платине, которые были изображены в воске. После охлаждения опоки и металла, гипс разбивается, убираются лишние части и перед нами предстает платиновое «дерево». Модели теперь можно отрезать от дерева и сделать финишную обработку, теперь необходимые работы могут быть продолжены.

![04_platinovoe_derevo_dlya_litya[1].jpg](https://jewel-design.ru/upload/medialibrary/786/78674f5a4902f027dbf9fc4164df36f4.jpg)

![05_centrifuga_dlya_litya_zolota[1].jpg](https://jewel-design.ru/upload/medialibrary/25a/25a824270f61566cf69faf9461910215.jpg)

Литье золота

Мы используем центрифугу, чтобы отливать наши золотые кольцаи другие ювелирные изделия.

После того, как колба полностью выжжена и освобождена от воска и остатков, колбы вынимают из печи и помещают в крепления в центрифуге.

Плавление золота

В этой центрифуге, вы можете увидеть расплавленное золото в тигле. К открытой опоке, где был сожжен воск, присоединяется носик на тигле. Когда металл достигнет нужной температуры, центрифуга откроется, и золото будет течь свободно через носик в пустую полость опоки.

![06_rasplavlenie_zolota[1].jpg](https://jewel-design.ru/upload/medialibrary/cf3/cf39751298676ba0ce0d878a591a3857.jpg)

![07_centriguga_dlya_litya_zolota[1].jpg](https://jewel-design.ru/upload/medialibrary/1a9/1a9e654aa29455a42416ede9fad8ee54.jpg)

Центробежное литье ювелирных изделий

Здесь вы можете увидеть раскаленную центрифугу в движении. Опока наполняется расплавленным золотом моментально, и центрифуга будет медленно крутиться до остановки, пока как она не охладится. Когда опока охладится, гипс удалится с нее.

Воск в сравнении с золотом

Вот пример до и после простого воскового дерева и готового дерева с золотом. Слева вы можете увидеть вырезанную восковую модель, которая крепится к восковому стержню и основанию. Металлическая опока размещается над ней. Опока заполняется пластификатором и прожигается. Пустые полости заполняются золотом, и вот результат литья золота на фотографии.

![08_litye_yuvelirnogo_ozherelya[1].jpg](https://jewel-design.ru/upload/medialibrary/322/322b1be06f1674e4fbcdce1d572bb9e6.jpg)

![09_zolotaya_babochka_ruchnoy_raboty[1].jpg](https://jewel-design.ru/upload/medialibrary/c62/c622ab239e9ad6020812569a91c68a00.jpg)

Восковая модель для платины

Эти крылья бабочки ручной работы, смоделированы из воска. Крылья прикрепляются к восковому дереву и устанавливается в контейнер, который заполняется

пластификатором. Специально смешанные закладки суспензии затем отверждаются и превращаются в керамику, которая уже будет являться литейной формой, она может выдерживать экстремальные 1770 °С, это температура расплавленной платины. Воск «Крылья бабочки» прожигается в опоке в течение 12 часов при высокой температуре печи освобождая форму с полым отпечатком крыльев.

Как проливается платина

Проженные опоки с крыльями бабочки помещаются в крепления в высокочастотной литьевой центрифуге. На этом фото, техник расплавляет платину радиоволнами высокой частоты в процессе подготовки к литью. Когда платина достигает оптимального расплавленного состояния, центрифуга открывается и платина льется в свободную полость, в которой были крылья из воска.

![10_litye_platiny[1].jpg](https://jewel-design.ru/upload/medialibrary/d0b/d0beb0c8d43c1b7e12b2bb20703add89.jpg)

![11_litye_dragocennyh_metalov[1].jpg](https://jewel-design.ru/upload/medialibrary/b98/b986519f26a9775868fe4407c1b21ddb.jpg)

Финишная обработка платины

Это два крыла в приведенной выше иллюстрации. После отливки, керамический материал удаляется путем кипячения в кислоте в течение нескольких часов. В итоге бабочка весит более 85 грамм. Более 255 грамма платины было необходимо, чтобы правильно заполнить формы. Отлитые крылья теперь должны быть вырезаны из «дерева» и аккуратно обработаны.

Платиновая бабочка с бриллиантами

Готовая платиновая бабочка почти 8 сантиметров в ширину и на ней закреплено 670 драгоценный камней и бриллиантов общим весом в 22 карата. Тельце ясно выражено черной эмалью, а также нижняя сторона крыльев с добавкой 18-каратного желтого золота.

Источник: jewel-design.ru